適用于雙金屬線材的組合式連續拉絲生產線

費蘭英, 戴雅康

(1.大連職業技術學院,遼寧大連116037;2.大連通大設備技術開發有限公司,遼寧大連116033)

0 引言

近年來,國內銅包鋁線和銅包鋼線等雙金屬線材的生產已形成了一個新型產業,產量逐年提高,應用領域日益廣泛。特別是我國已邁入了3G全速發展時代,對制造射頻同軸電纜內導體的銅包鋁線質量提出了更高要求。但目前國內很多生產銅包鋁線企業所使用的生產設備較為落后,在雙金屬線的拉絲設備方面,大多使用的是單模拉絲機。這種拉絲機雖然結構簡單,靈活性大,但拉拔一個道次后需停機,將拉拔線材從絞盤倒換到送料架上,更換模具后進行下一步道次拉拔。這不僅大大降低了生產率,增大了工人勞動強度,而且線材在倒換搬運過程中相互觸碰,易使表面產生瑕疵;此外,所拉拔的線材全部盤卷在拉盤上,跟隨拉盤一起轉動,大大增加了能量的消耗。

在雙金屬線的拉拔設備中,也有采用直進式連續拉絲機組、中型水箱拉絲機或乳化液拉絲機的。但這些拉絲機組往往沒有考慮銅包鋁、銅包鋼等雙金屬線材結構和性能的特點,難以滿足提高雙金屬線材拉拔生產率和品質的要求。

因此,設計和生產一種適合雙金屬線材拉拔特點的高能效、高品質的拉絲設備是勢在必行的。

1 對雙金屬線材拉絲機的要求

鑒于銅包鋁或銅包鋼等雙金屬線材結構和性能的特點,要求拉絲機至少應滿足以下幾方面的要求:

(1)銅包鋁線或銅包銅線的銅層很薄,要求在拉絲過程中不能將銅層拉破,產生漏鋁或漏鋼缺陷。

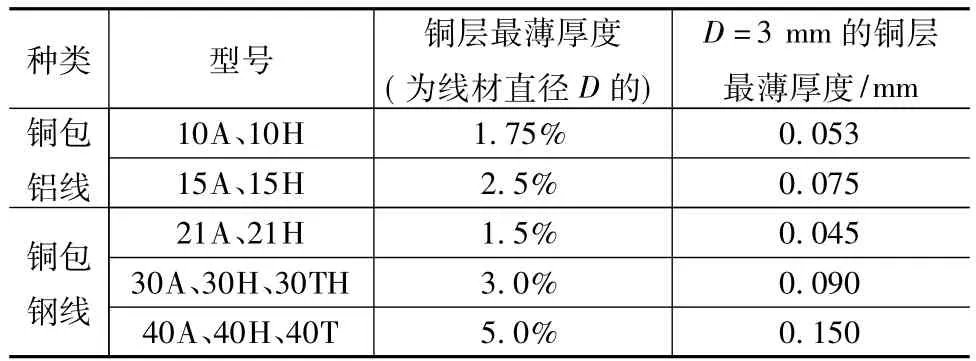

標準[1,2]規定的銅包鋁線和銅包鋼線的銅層最薄厚度列于表1。

表1 產品標準規定的雙金屬線銅層的最薄厚度

對于如此薄的銅層,在拉拔過程中要使銅層不產生異常磨損而拉破,要求拉絲機在結構上應能做到:

①減小每一道拉絲模的截面壓縮比,或將每一道次的拉拔模用孔徑逐漸減小的多模來代替,以免線材在模具中產生較大的接觸磨損;

②使線材緊密纏繞在大盤上,兩者不產生相互滑動,以減少滑動磨損;

③選擇適合雙金屬復合材料的潤滑劑,使其在生產過程中得到最好的潤滑,減少銅層接觸磨損。

(2)線材在拉拔過程中應充分冷卻,并使線材在冷卻過程中不粘結冷卻水的情況下進入下一道拉拔模具拉拔,以免將水份帶入潤滑槽中使潤滑劑變質,喪失潤滑能力。

(3)銅層在拉拔變形過程中逐步硬化、塑性降低,呈脆性狀態。拉絲機應保證線材進入拉絲模時與模孔對中,以防止線材呈彎曲狀態進入模具時,在硬化的銅層中產生附加彎曲應力而形成裂紋。

2 組合式連續拉絲生產線的總體結構

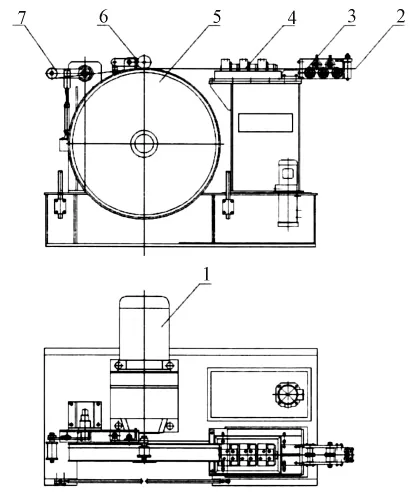

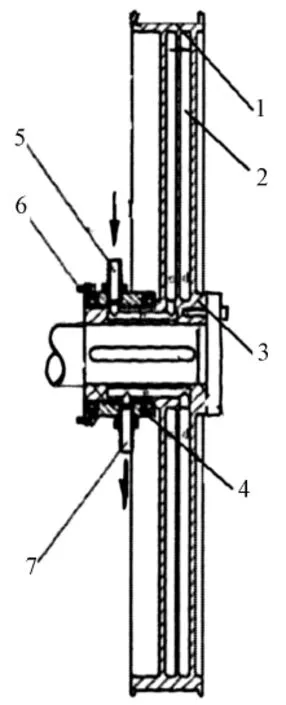

我公司根據上述要求,設計了一種適用于雙金屬線材拉拔的組合式連續拉絲生產線。該生產線是由多臺如圖1所示的臥式拉絲機串接而成的。每一臺臥式拉絲機由線材2的矯直裝置3、拉絲模座4、拉絲大盤5及氣動張力調整裝置6等裝置構成。拉絲大盤由變頻電機1通過齒輪減速器驅動。

圖1 單臺臥式拉絲機

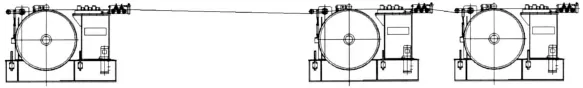

圖2 所示為由多臺臥式拉絲機串聯而成的“組合式連續拉絲生產線”,生產線的末端還包含一臺倒立式拉絲機,進行最后一道拉拔和收線。生產線中臥式拉絲機的臺數可根據用戶所需包覆直徑、所生產的雙金屬線的尺寸范圍來確定,一般為5~7臺不等。

整條生產線采用PLC統一控制。根據每臺拉絲機拉絲模出線的實際線徑,通過觸摸屏輸入到PLC中,以確定每臺拉絲機的大盤運轉速度,實現全線拉拔速度的同步。每臺拉拔機還可根據實際檢測的張力大小進行單機調整,使所有拉絲機同步。生產時還可根據實際需要直接調整運轉速度,以滿足不同情況的需要。

圖2 組合式連續拉絲生產線的組成

3 生產線中滿足雙金屬線材特性的裝置

3.1 模塊式模座盒及矯直裝置

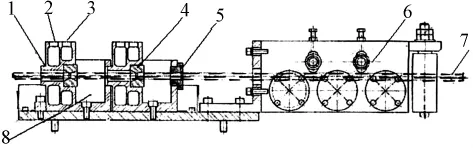

模座盒及矯直裝置如圖3所示。

圖3 模塊式模座盒及矯直裝置

本裝置的主要部分為帶有冷卻系統的模塊式模座1,拉絲模4安裝在模座中。模座內部為相互連通的兩層空孔。通過液壓泵將冷卻水由進口2打入空孔內,然后由出口3排出,從而將拉絲模在拉拔時產生的熱量帶走。圖中所畫的模具盒由兩套模塊組裝而成,但也可做成三套模塊的,由拉拔線材的材質而定,以減小線材在每一個拉絲模具中的壓縮變形量。圖中8為潤滑劑槽。為防止潤滑劑滲漏,在最前面的一個潤滑劑槽的槽壁上,裝有內孔與未拉拔線材直徑相同的密封導套5。潤滑劑用泵從儲藏箱打入到潤滑槽中,潤滑劑在循環使用過程中過濾,防止金屬屑帶入拉絲模中,將銅層表面劃傷。

在模具盒的進線端,裝有線材矯直裝置6。被拉拔的線材7經過該裝置矯直后筆直地進入模孔內,使硬化的銅層不致開裂。

3.2 內冷式拉絲大盤

通過模具拉拔后的線材在拉絲大盤輪緣上纏繞數圈。大盤轉動后,依靠線材與輪緣表面間的摩擦力使線材不斷從模具中拉出。線材拉拔時產生大量的摩擦熱,雖經模塊式模座的冷卻裝置吸收了一部分,但線材的熱量仍很高,需在大盤上繼續進行冷卻。如果將冷卻大盤浸入冷卻液中或將冷卻水直接澆在大盤輪緣的線材上,雖然冷卻效果較好,但若線材在進入下一道模具前未能徹底干燥,則冷卻水將帶入模具槽中,使冷卻劑變質失去潤滑作用。

本設備設計了一種內冷式大盤,用冷卻水冷卻大盤輪緣的內側使線材冷卻,則不致產生上述弊端。內冷卻大盤的結構如圖4所示。

圖4 內冷式大盤

圖中1為大盤的輪緣。為了冷卻纏繞在輪緣上的線材,將大盤的輪輻制成中空的兩層,在輪輻的端頭開有圓孔,使兩層空間相通。冷卻水由一個隔層的空間進入,由端頭的圓孔流入另一隔層的空間而流出,使輪緣內側受到冷卻。

在大盤輪轂3的外側裝有不隨輪轂轉動的固定套圈4,該套圈通過螺栓6緊固在臥式拉絲機的機架上。在套圈4上分別安裝冷卻水進水管接頭5和出水管接頭7。為了使位置固定的進水管和出水管接頭在大盤不斷旋轉的過程中,將冷卻水引入到大盤輪輻的空腔內循環流動,在套圈及輪轂的相應部位分別開有供冷卻水流動的進水通道和出水通道。并使它們在轉動過程中相互連接,使冷卻水能在大盤輪輻中循環流動。在固定套圈和輪轂的兩端裝有密封圈,以防止冷卻水在輪轂上泄漏。

3.3 氣動張力調整裝置

為滿足各臺臥式拉絲機相互間的拉拔速度達到“秒流量相等”的要求,并保證線材緊密纏繞在大盤上不產生滑動,在每一臺拉絲機大盤的出線端與下一臺拉絲機的進線端或收線盤之間設有氣動張力調整裝置。

氣動張力調整裝置示意圖如圖5所示。在臥式拉絲機機體的支座1上安裝有氣缸2。氣缸的杠桿3帶動張緊輪4緊壓在線材上(位置A),使線材緊密貼合在大盤輪緣上,無相對滑動。如果由于拉絲模具磨損或更換模具,單位時間內進線量便增大或減少,則張緊輪4所承受的張緊力便減小或增大(在位置B和C間移動)。張緊力的大小可通過圓盤式編碼器檢測出來,借助于PLC閉環式反饋系統輸出控制信號,改變拉絲機中變頻電機的轉動速度,從而調整拉絲機的運轉速度使之與線材的運行速度相匹配。

圖5 氣動張力裝置示意圖

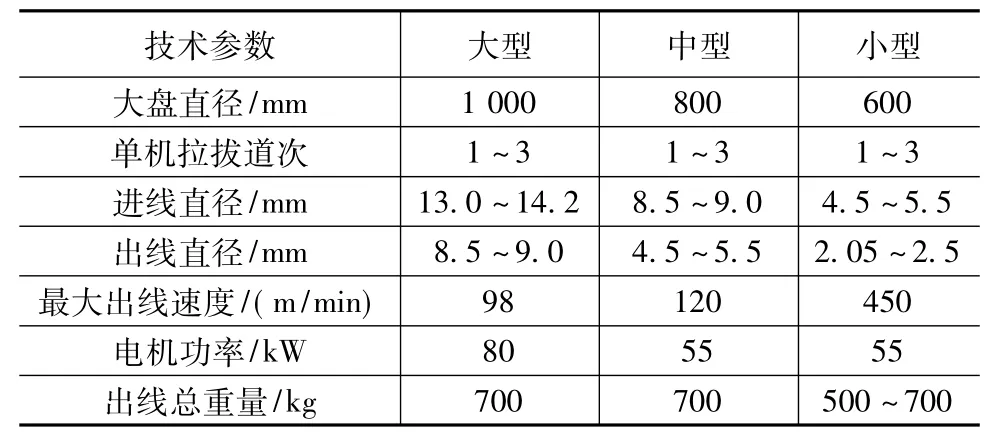

4 組合式連續拉絲生產線的主要技術參數

組合式連續拉絲生產線的主要技術參數列于表2。表中所列的技術參數是以一條由6臺單機組合的生產線進行計算的。

表2 組合式連續拉絲生產線的主要技術參數

如果一條全自動、智能型包覆焊接生產線生產16.2 mm的銅包鋁半成品線,生產速度按15 m/min計算,其產量為615 kg/h。當采用大型組合式連接拉絲生產線將其拉拔至9.0 mm,出線速度98 m/min計算,其產量為1240 kg/h。由此可見,大型組合式連續拉絲生產線的產量可滿足兩條智能型包覆焊接生產線產量的要求。

5 結束語

可以認為,組合式連續拉絲生產線是節能減排、提高雙金屬線材質量和生產率的高端設備。為了貫徹中央關于在生產企業中淘汰落后產能的決策,適應3G網絡對銅包鋁內導體質量的更高要求,設計和生產適合雙金屬線材拉拔特點的高能效、高品質的組合式連續拉絲生產線正合時宜。

[1]SJ/T 11223—2000 銅包鋁線[S].

[2]SJ/T 11411—2010 銅包鋼線[S].