空調恒溫恒濕節能控制在儲絲房的應用

朱子玉,卓永冰

河南中煙工業有限責任公司鄭州卷煙廠,河南鄭州 450000

0 引言

儲絲房環境的溫濕度直接影響到煙絲的含水量和質量。不同區域分別安裝有4套溫濕度傳感器,檢測各自區域溫濕度原始值,經過加權平均干球溫度和相對濕度的平均值,進行系統控制。這種控制模式,在特定情況下,會造成能源(冷凍水/干蒸汽)的浪費。因此,需要采取一種更為節能的控制方法,實現儲絲房空調恒溫恒濕節能控制。

1 系統硬件構成

儲絲房空調送風機、回風機電機功率分別為75kW、37kW。控制器采用S7-300系列PLC作為主站,中控室配備有WINCC上位機監控,上位機通過PROFIBUS-DP讀取PLC數據實現整個系統的動態監控。在PLC下面掛接一個IM153 DP從站,用于擴展一個8AI的模塊。

Profibus協議包括3個部分:Profibus DP,主站和從站之間采用輪詢的通訊方式;Profibus PA,電源和通信數據通過總線并行傳輸,主要用于面向過程自動化系統中單元級和現場級別的通訊;Profibus FMS,主要用于自動化系統中車間級別之間的數據交換。

該系統中用的是 Profibus-DP協議。Profibus網絡的構成:1)Profibus (一類主站),支持主站功能的通訊處理器,IE/PB鏈路模塊;2)Profibus(從站),支持從站功能的通訊處理器,其他支持DP接口的輸入輸出;Profibus 網絡部件,總線連接器、中繼器、耦合器。

2 系統軟件構成

2.1 上位機軟件WINCC V6.0 SP3

運用西門子工業組態軟件WINCC開發上位機監控程序。通過WINCC的組態實現上位機與PLC的鏈接、通訊、進行數據交換和數據處理,如圖1所示。

圖1 系統動態監控畫面wincc

2.2 PLC控制原理

PLC(下位機)的軟件在西門子STEP7 V5.4平臺上開發。

2.2.1 變風量系統

通過變風量控制實現儲絲房溫度的調節。變風量系統的送風量不僅取決于風系統的沿程阻力,也與送風口處靜壓有關。風管系統沿程阻力恒定,送風口處靜壓增高,送風量將增大;風管系統沿程阻力增大,送風量隨送風口處靜壓變化而變化。通過控制風機的轉速,調節風機的出口靜壓,實現調節送風出口的靜壓,通過變風量控制實現儲絲房溫度的調節。靜壓與轉速的關系如圖2所示,風機性能曲線與系統阻力曲線的交點即為系統的工作點,該點對應縱軸為該轉速下產生的靜壓,橫軸即為與之相應的風量。

圖2 風機轉速與送風靜壓的關系

儲絲房溫濕度傳感器實際溫濕度值,與設定值比對、運算,當冷熱濕負荷與設定值偏差過大,空調風量增加,反之,空調風量減少,實現變風量控制,根據儲絲房內熱濕負荷變化,自動調節風量,進而降低風機能耗

2.2.2 合理利用新風

圖3 新風可以利用的區域

通常焓差的控制用于過渡季節。室外焓值較低,且室內需要降溫時,不開啟制冷機,引入新風進行降溫,減少制冷機能耗。如圖3所示,紅線與圖表邊界所圍成的區域即為室外新風可以利用的范圍。

2.2.3 室內絕對含濕量為控制對象的濕度控制方式

一般情況下,系統以相對濕度為控制對象進行濕度控制。相對濕度和干球溫度之間相互影響,絕對濕度不變,相對濕度隨著干球溫度的上升而下降,反之而上升。

儲絲房濕度要求常年保持在65%左右,原有溫濕度分開控制的方法,造成干蒸汽加濕的浪費和系統濕度波動。運用絕對含濕量為控制對象的濕度控制模式,可以克服溫濕度分開控制諸多缺點。

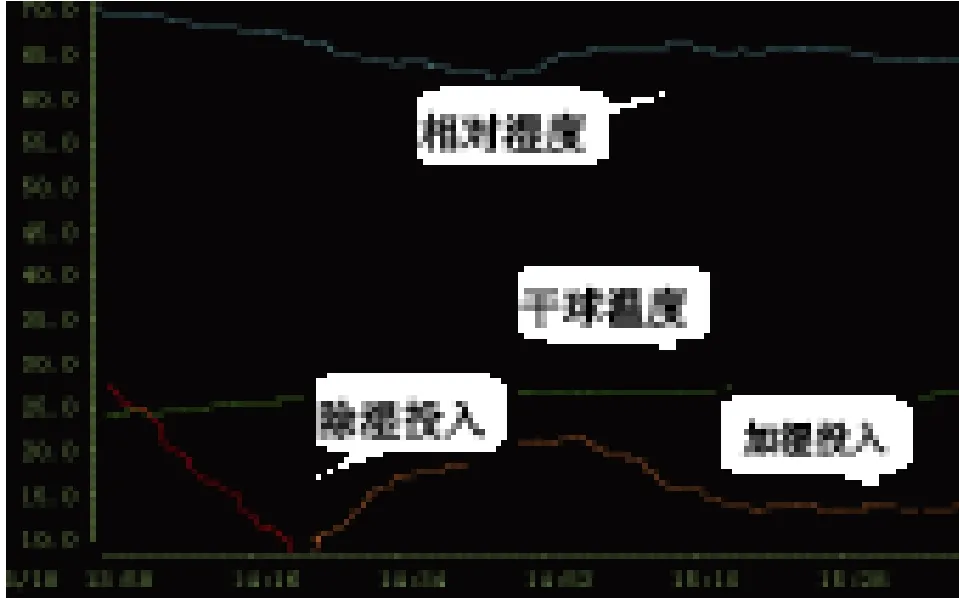

圖4 以相對濕度為控制對象

圖4所示,以相對濕度為控制對象。13:58,儲絲房溫度為23℃,低于設定溫度25℃,相對濕度約為70%,高于設定濕度65%,空調一直進行除濕加熱,溫度上升,絕對濕度下降,相對濕度下降接近60%。在這一過程中,先后經歷了“除濕”和“加濕”兩個階段,造成不必要的能耗。

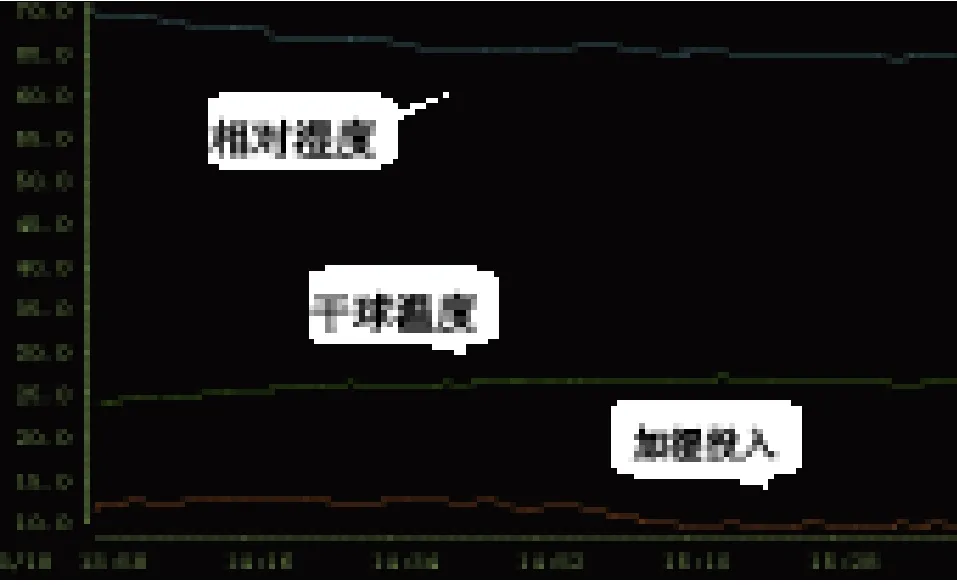

如圖5所示,系統以絕對含濕量為控制對象進行濕度控制。13:58,儲絲房溫度為23℃(低于設定溫度25℃),相對濕度約為70%(高于設定濕度65%,經過計算,該狀態下絕對含濕量為12.46g/kg,而設定溫、濕度狀態下對應的絕對含濕量為13.05g/kg,不需要除濕操作。隨著溫度不斷的上升,相對濕度會不斷的下降,接近設定濕度65%,不“除濕”,相對濕度下降比較平滑,設定濕度65%。絕對含濕量為控制對象進行濕度控制:優點,節約干蒸汽熱源和冷凍水冷源,缺點,控制精度下降。

圖5 以絕對含濕量為控制對象

3 結論

該系統改造投入使用后,運行穩定可靠。1)運用了先進的PLC和總線網絡技術實現了溫濕度的自動化控制,自動化程度高,操作簡便;2)節能效果明顯,減少了電能、蒸汽和冷凍水的使用量。

[1]廖常初.PLC編程及應用[M].北京:機械工業出版社,2003.

[2]崔堅,李佳.西門子工業網絡通信指南[M].北京:機械工業出版社,2004.

[3]楊婉.通風與空調工程[M].北京:中國建筑工業出版社,2005.

[4]楊路明,劉亞軍.組態軟件WINCC在自動監控系統中的應用[J].計算技術與自動化,2003,22(4):21-24.

[5]秦文虎.程序溫控儀中PID參數自整定算法[J].自動化儀表,2001,21(1):17-18.