軟弱粉沙性膨脹圍巖開挖支護方法

戚樂方

(中鐵十局三建公司,安徽 淮南 232000)

1 工程概況

漢邑村隧道2#斜井出口方向D1K18+425~D1K18+900段出現粉沙性圍巖,圍巖開挖后自穩性極差,出現大的掉塊和滑塌,且該種圍巖內夾膨脹土,遇水有膨脹性,開挖后支護困難較大。在現場施工過程中發現:支護后,圍巖收斂變形很大,施作仰拱和小邊墻后,變形仍然不能穩定,容易形成大面積的初支變形侵限。

2 原因分析

2.1 粉沙膨脹性圍巖

在施工過程中發現,該種圍巖開挖后極其破碎,自穩性極差,拱部易形成大的塌腔。

從現場取出土樣后發現,裸露在空氣中的土,在風和陽光作用下1 h后變成粉沙;另取土樣用水浸濕,體積相對膨脹1.2倍;送土樣,在標準試驗條件下進行檢驗,各項指標為:含水量為14.2%,體積膨脹率為4.86%,膨脹力為13.7 kPa,自由膨脹率為45%。由此造成開挖后支護困難,且在完成初期支護后,由于膨脹性原因,造成初支在支護時形成大面積變形開裂,從而造成初支侵限。

2.2 施工原因

2.2.1 開挖方法

在現場這段圍巖施工過程中,施工采用圖1的兩臺階開挖方法,上臺階開挖尺寸為6.8 m×4.5 m,下臺階開挖尺寸為6.3 m×4.7 m,上下臺階開挖高度過高,造成臨空面過大,形成應力集中釋放,造成圍巖不能自穩而掉塊塌方。

圖1 兩臺階開挖方法示意圖

2.2.2 爆破方法

采用光面爆破,見圖2,但由于在爆破過程中,周邊眼4裝藥過多和不均勻,同時也沒有采用導爆索起爆,從而造成超挖及對周邊圍巖的擾動,形成應力集中區和周邊圍巖的松動,從而造成圍巖塌方,見圖3。

圖2 炮眼布置

圖3 應力集中區

2.2.3 設計支護參數

設計采用格柵拱架加固,掛網錨噴支護,格柵拱架間距1.0 m,其他支護參數見表1。

表1 設計支護參數

后經設計變更,格柵拱架間距調整為0.8 m,拱腳處加鎖腳小導管注漿加固,全環共8根。通過現場處理侵限過程發現,格柵拱架剛度不足,在圍巖膨脹過程中,主筋和加強筋已經在應力作用下變形,且加強筋與主筋之間脫焊,連接角鋼處與主筋脫焊,連接螺栓受應力作用變形甚至被拉斷,造成初支開裂侵限。

2.2.4 施工及管理

在施工過程中,由于施工人員素質及質量和安全意識不強,現場施工時馬虎了事,造成格柵拱架間距超標,同時,鎖腳小,導管注漿不到位,連接螺栓不齊,錨固劑不飽滿,拱腳處噴漿前虛土沒有清理干凈,造成拱腳接頭處噴砼厚度不足;同時,施工用水和巖石地下水沒有及時排出造成遇水膨脹;加之現場管理人員監控不到位,從而造成變形。

3 后續施工方案的確定

在應對該種圍巖施工中,主要做了以下幾種方法的嘗試:

3.1 上下導坑開挖

1、2部超前開挖,后一循環1、3部開挖,其中,時刻保持2、3部支護錯開,1部稱上導,2、3部分別稱左右下導。

開挖后及時初噴3~5 cm厚噴射砼,及時施作初期支護,其支護參數見表2。

表2 初期支護參數

其中,砂漿錨桿采用準22螺紋鋼,利用錨桿錨固劑,開挖采用光面爆破開挖。通過現場施工發現,采用上述方法施工出現以下問題:

(1)1部和2、3部垂直開挖面開挖后不能自穩,發生滑塌,以1部正斷面和拱頂剝塌最為嚴重,初噴起不了穩定圍巖的作用。

(2)錨桿施工時采用風動鑿巖機成孔,由于是粉沙巖,由巖性所決定,該種圍巖遇水后立刻液化形成泥漿,且風動鑿巖機以高壓風和高壓水為動力,遇到該種性質的圍巖后,鉆孔過程中,由于高壓風和水的作用,使得錨桿孔壁的圍巖遭到嚴重液化擴孔,錨固劑塞入后不能與四周圍巖形成很好的整體。現場施工發現,在錨桿按照設計施工完畢過后3~4 h,仍能用手拔出錨桿。所以采用此種方法時,錨桿未能起到它和周圍巖石的連接作用、組合作用和整體作用。

(3)錨噴支護完成后,由于該種圍巖既有粉沙又有膨脹土存在,在遇水后,粉沙性圍巖液化隨水流失,而膨脹土則發生膨脹作用,造成支護后不斷發生收斂變形,而且支護與圍巖壁之間由于粉沙圍巖遇水液化流失形成支護背后的空腔,使得錨噴支護不能與周圍圍巖密貼。現場施工時通過鉆芯發現,有水段容易形成支護背后空腔。

(4)在現場施工時,由于采用上下導坑法進行,拱架在開挖下導時,由于2、3部正垂直面的滑塌而造成上導拱腳的懸空和破壞,這樣,在下導施工時,上下導不能正常連接;同時采用螺栓連接,接頭的存在本身就已經破壞了格柵鋼架的整體受力性;再則,上下導接頭處通常開挖不到位,造成接頭處噴砼厚度不足,上下導的網片不能連接形成整體;另外,噴砼前鋼架內的虛渣未能清除,這些都是造成后期初支變形的隱患。

針對以上現場施工中所出現的問題,在通過一系列的分析和試驗過后,針對該種圍巖現場采用以下施工方案,并取得良好的施工效果。

3.2 上下導坑、預留核心土法

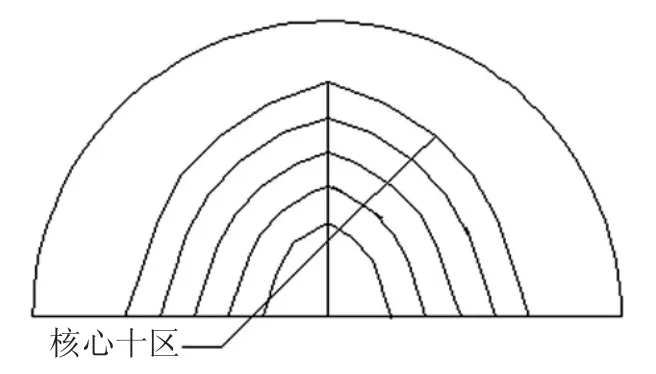

3.2.1 預留核心土

1部采用短進尺且預留核心土防止掌子面正面剝塌;拱部采用超前小導管注漿進行超前支護,見圖4,防止拱部出現滑塌;2部采用短進尺,早封閉;3部馬口加寬留置。

3.2.2 鎖腳注漿小導管

鎖腳錨桿采用鎖腳小導管注漿對鎖,系統錨桿拱墻部采用系統導管注漿加固,漿液擴散到四周圍巖和錨桿孔中,凝固后,導管與周圍圍巖形成良好的整體,起到了很好的連接、組合和整體作用。同時,由于漿液擴散到圍巖中,加固了周圍的圍巖,改變了塑性區。

圖4 1部預留核心土示意圖

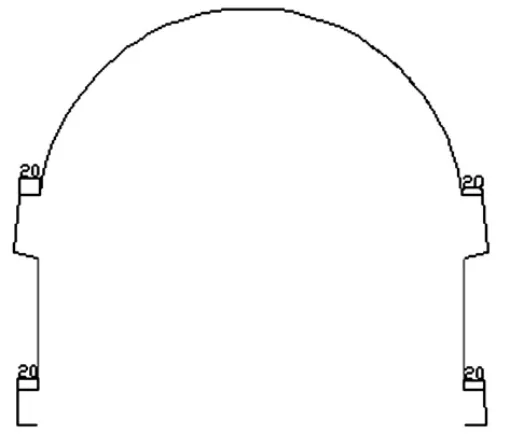

3.2.3 大拱腳

在上下導接頭處人為形成超挖20 cm,不僅保證了接頭處噴砼厚度,同時還加強了接頭處初支的強度和鋼度。見圖5,同時用風鎬人工修出上導拱腳,使上導拱腳不被機械破壞,保證接頭螺栓全部能上齊,使下導網片能與上導網片連成整體。噴砼前清除鋼架內虛渣,保證噴砼的密實。

圖5 大拱腳

以上采取的方案在現場施工中對這種圍巖起到了很好的效果,但在后期施作D1K18+640~D1K18+720段時發現:在利用兩臺階預留核心土方法開挖過程中,由于上導開挖高度4.5 m,造成臨空面過大,應力集中釋放,上導正掌子面和拱頂滑塌比較嚴重,后嘗試三臺階開挖支護方法。

3.3 三臺階開挖方法

3.3.1 開挖方法

針對上述開挖方法存在的問題,采用三臺階開挖方法,見圖6。

圖6 三臺階開挖示意圖

1部、2部、4部一循環開挖,下一循環1部、3部、5部開挖,1部開挖高度2.7 m,中導開挖高度2.9 m,下導開挖高度3.4 m,這樣就大大縮小了各臺階的開挖高度,即縮小了臨空面,減小了應力釋放區,減小滑塌。

3.3.2 支護措施

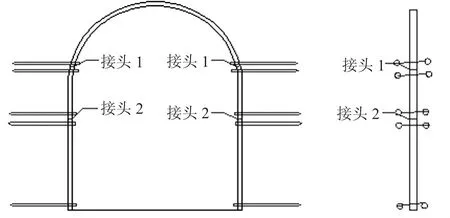

拱腳處采用鎖腳小導管對鎖注漿加固,見圖7。

拱架采用18工字鋼加固,徑向采用注漿小導管加固。同樣,拱腳采用大拱腳實噴,起到了很好的加固作用,見圖7。

3.3.3 管理措施

圖7 鎖腳注漿小導管加固示意圖

在現場施工過程中,吸取以往教訓,加強現場施工過程的監控力度,支護過程中,上、中、下導連接處連接螺栓必須上全,同時清除上、中、下臺階拱腳處虛渣,保證接頭處噴砼厚度,加強現場小導管注漿的監控,保證注漿的飽滿。

通過以上措施,施工中有效地阻止了此段粉沙性膨脹性巖層地段初期支護的變形,同時,既保證了仰拱和二襯的及時緊跟,又保證了最終的安全。

4 結束語

在遇到粉沙膨脹性圍巖時,在施工過程中主要注意以下幾點:①“短進尺,弱爆破,強支護”;②及時地施作仰拱、二襯;③膨脹土在遇水的情況下才會膨脹,所以加強施工現場排水工作是關鍵;④人是施工的主體,加強現場施工人員和管理人員的質量意識、安全意識才是根本。