FADEC半實物仿真平臺測控系統設計

陳 盛

0 引言

航空發動機控制系統,是決定航空發動機性能的一個關鍵功能系統,在航空發動機發展中占據了十分重要的地位。隨著電子集成化技術的飛速發展,使用全權限數字電子控制系統(以下簡稱 FADEC系統),以獲得易于操縱、便于維護、低燃油消耗、高性能的發動機,代表了發動機控制系統研究的重點和發展方向。采用更為先進的控制模式和控制方法,對于提高航空發動機的性能來說是一件事半功倍的事情,然而先進的控制模式和控制方法的實際應用,絕非一項輕而易舉的工作,從方案論證到最終定型會歷經多個研制階段,每個階段都需要開展大量的設計及試驗驗證工作,其中應用仿真試驗技術,已逐漸發展成為研制工作的關鍵內容之一。

仿真技術是以控制論、系統工程技術、信息技術為基礎,以計算機和專業物理設備為工具,利用系統模型對實際或設想系統進行動態試驗研究的一門多學科綜合技術。它具有良好的可控性、無破壞性、安全、不受氣候環境限制、可多次重復和經濟性好的特點。作為仿真技術的重要分支,半實物仿真涉及的領域極廣,包括機電技術、液壓技術、控制技術等。從某種程度上講,一個國家的半實物仿真技術的發展水平,代表其整體的科技實力,半實物仿真是工程領域內一種應用較為廣泛的仿真技術。

FADEC半實物仿真系統是由參試件(液壓機械裝置、數字電子控制器、傳感器等)、發動機數學模型及半實物仿真設備組成。由于盡可能多的導入了真實試驗件,FADEC系統在半實物仿真系統上的工作情況與在真實發動機上的工作情況極為相似,通過半實物仿真試驗對數控系統的參數進行調整,使系統的性能滿足設計要求,可初步得出FADEC系統是否滿足設計要求的結論,并降低發動機試車風險。

1 半物理仿真設備的組成

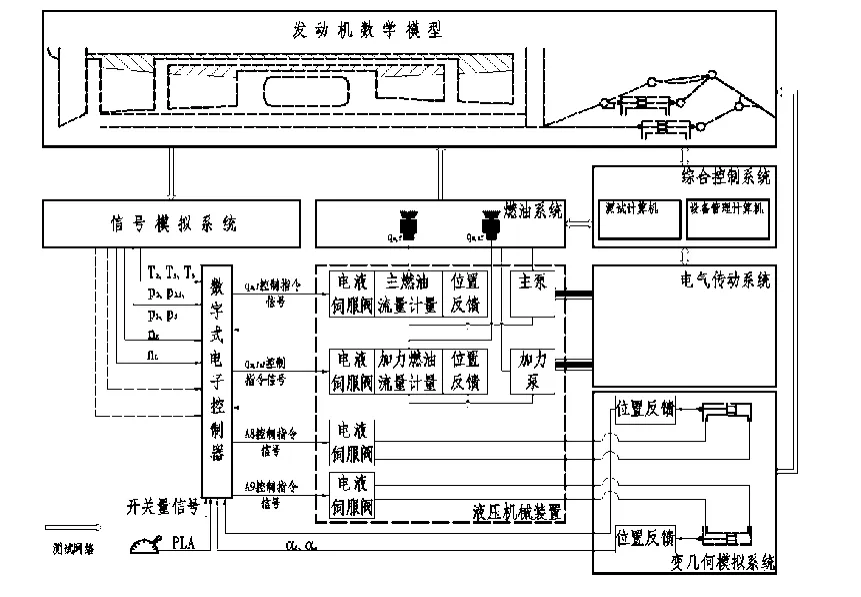

典型FADEC半實物仿真系統結構,如圖1所示:

圖1 典型FADEC半實物仿真系統結構

試驗設備主要由電氣傳動系統、燃油系統、潤滑系統、變幾何模擬系統、設備綜合管理系統、信號模擬系統、測控系統等組成。

圖中電氣傳動系統主要用于驅動液壓機械裝置;燃油系統用于提供符合要求流量、壓力及清潔度的燃油;變幾何模擬系統用于模擬發動機導葉、壓氣機導向角度及噴口位移;信號模擬系統用于模擬采集發動機各截面參數的傳感器輸出信號;設備綜合管理系統完成設備檢查、啟停、監控及運行保護功能;測控系統主要完成試驗設備及被試件狀態的采集,供發動機模型及設備綜合管理系統所使用。試驗過程中各分系統接收發動機數學模型輸出控制相關設備到指定狀態,并改變參試件狀態,在此過程中發動機模型、各設備間的電氣連接,是實現仿真效果的重要環節。由于FADEC系統的特點,半實物仿真環境是油、氣、強電、轉動件復合工作環境,常規試驗設備占地約有數百平方米,設備間距離長的有數十米,而且由于單一試驗設備需要滿足同一系列FADEC系統驗證要求,設備必須具備足夠的擴展性和充分的可配置性。

2 ETHERCAT測控系統技術方案

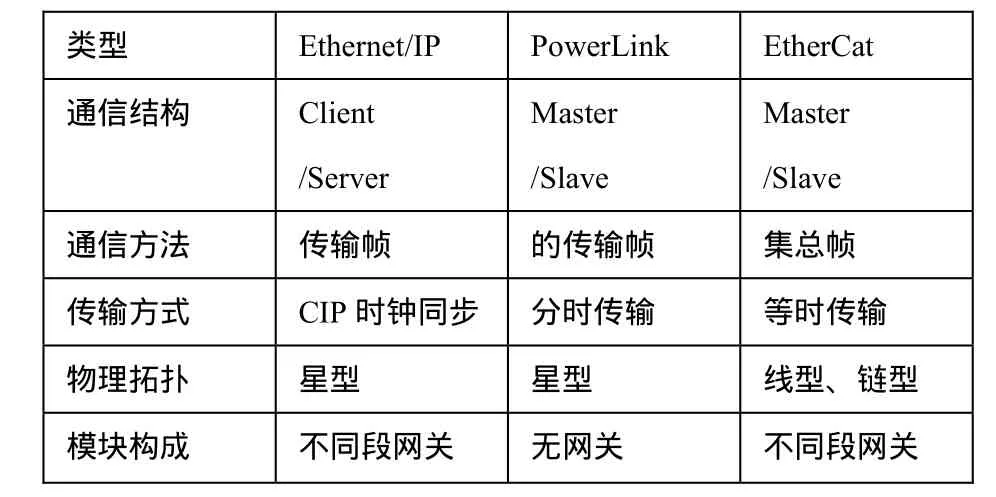

半實物仿真平臺原來使用了基于 0槽控制器的集中式測控系統,各采集板卡一般是基于PCI、PXI或者VXI接口形式,各分系統信號均須用信號電纜匯總至測控計算機處,這一構型存在的問題是信號電纜易受干擾,由于電纜數量多,維護難度大,擴展成本高,可配置性差。隨著近年來,工業總線的興起,尤其是工業以太網的大量使用,使半實物仿真平臺的有了更多選擇,通過對常用各類工業以太網技術的分析比較,最終選定了ETHERCAT技術作為測控協議平臺,如表1所示:

表1 常用工業以太網參數比較表

Ethercat是一種實時以太網現場總線技術,采用主從介質訪問方式,主站控制所有從站發送或接收數據,主站發送數據幀,從站在數據幀經過時讀取相關報文中的輸出數據,同時,從站的輸入數據插入到同一數據幀的報文中。當該數據幀經過所有從站并完成數據交換后,由 Ethercat系統的末端從站將數據幀返回,整個過程中報文只有幾個ns的時間延遲。另外,Ethercat幾乎支持任何拓撲類型,而且不受限于級聯交換機或集線器的限制,兩個設備間距離最大可支持1000m,十分符合航空發動機控制系統半實物仿真平臺的需要。

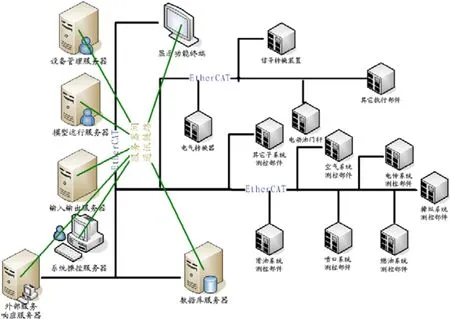

基于EtherCat的仿真平臺如硬件構架,如圖2所示:

圖2 仿真平臺硬件構架示意圖

3 軟件實現

依據半實物仿真平臺功能劃分及軟件構架,半實物仿真軟件系統主要由3部分子系統組成:測控采集子系統、仿真設備管理子系統、發動機模型子系統。測控采集子系統完成基于Ethercat總線的各類數據采集及給定;仿真設備管理子系統實現設備邏輯控制、運行監控及狀態記錄;發動機模型子系統完成發動機數學模型的運行、顯示、操控及數據存儲。仿真平臺軟件構架,如圖3所示:

圖3 仿真平臺軟件構架示意圖

3.1 測控采集子系統

Ethercat提供的虛擬主站Twincat可取代常規的可編程控制器,測控采集子系統在Twincat基礎上完成各項測控功能,開發環境分別由完成變量定義的系統管理器(system mananger)及完成采集功能處理的軟 PLC組成,軟件主要開發工作集中在軟PLC環境下完成,軟件運行周期為1ms。

軟PLC部分的軟件主要有下列模塊組成:開關量消抖模塊、數據處理模塊、ADS通訊接口模塊。開關量消抖模塊實現5個運行期的開關量輸入及輸出的軟消抖;數據處理模塊完成對于各類模擬量、開關量及多種通訊協議數據的轉換、濾波處理,通訊協議包括Profibus、CAN、RS-232/422、Ethercat-RT等;ADS通訊接口模塊主要完成軟PLC程序通過ADS與windows環境下設備管理子系統及模型子系統的接口工作,包括ADS通訊數據結構的維護、當期數據的打包及解碼、通訊指令的解析以及軟PLC運行監控字的獲取及維護。

3.2 仿真設備管理子系統

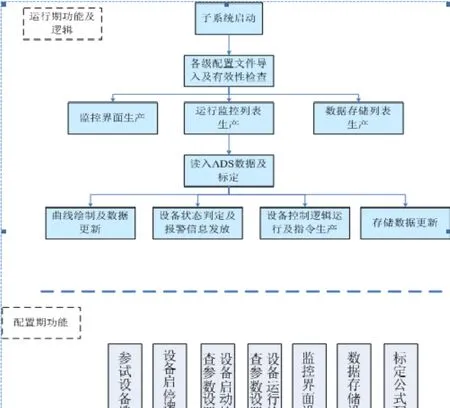

設備管理子系統按照運行模式不同,可分為運行期和配置期兩種模式,各模式下功能,如圖4所示:

圖4 設備管理子系統模式示意圖

設備管理子系統通過ads獲取采集子系統數據,主要完成數據標定、設備配置、設備控制、設備運行期監控、參數顯示、數據存儲,并具備部分自動化試驗功能,根據不同運行狀態,將模塊功能劃分為配置期及運行期,配置期主要子系統處于非周期運行狀態,完成各類配置參數的修改,子系統在運行期處于 20ms定時周期運行狀態,定時基于windows多媒體定時器實現,主要完成設備邏輯處理、顯示及存儲等功能。

運行期完成參試參數的標定、監控、顯示及數據存儲,該部分功能較多,但各功能間界面較清晰,主要是分成了3層。首先是參數層,預計參數配置列表,對ads獲取數據進行批量處理,完成標定、采集數據分發及控制數據填充。第二層是邏輯層,依據采集數據表征的設備狀態,按照設定邏輯完成設備三級報警檢查、設備控制字生產及用戶操作指令響應。第三層操作輔助層,主要完成用戶指令接口、參數及曲線繪制、報警信息顯示、數據存儲等。

設備管理子模塊涉及信號眾多,為提高程序結構性及可復用性,打破了設備分類模式,按照信號類型統一進行了處理。

3.3 發動機模型子系統

發動機模型子系統,主要完成參數獲取、數學模型運行、用戶操縱接口、數據存儲等功能。根據發動機模型不同的類型,子系統結構存在微調。對于以dll/lib等庫文件形成的數學模型,模型子系統在 windows以多媒體定時器周期調用庫文件,而非庫文件則直接將模型改寫到軟PLC中,于測控采集子系統在同一層運行,用戶接口及數據存儲等輔助功能,則保留在windows環境下。

4 實施結果

完成方案設計后,進行了半實物仿真平臺的建設。建成的仿真平臺具有兩個Ethercat子網絡,累計具有模擬量采集130余路,開關量輸入300余路、開關量輸出40余路,模擬量輸出20余路,其它CAN、RS232/RS422、PROFIBUS等數字通訊通道10余路,各類參數采集及輸出運行于1ms的軟 PLC環境中,用戶界面及功能模塊運行于 20ms的win32環境中。

試驗結果表明:實時以太網數據通訊穩定,通過測控系統實現的各參數穩態精度可滿足要求,設備運行良好。5 結論

工業以太網因具有低成本、高時效、高擴展性等特點,必將成為未來工業網絡的主流,Ethercat由于其拓撲結構的多樣性、實時性及對 windows環境的友好支持成為工業以太網的重要選擇。

本文構建了完整的基于Ethercat總線的航空發動機半實物仿真系統,并投入實用,系統的測試結果表明,系統構架方案合理高效,各現場站點工作穩定,可滿足仿真系統高速數據采集的需要。

[1]王常力, 羅安.分布式控制系統(DCS) 設計與應用實例[M].北京電子工業出版社, 2004: 386 - 390

[2]沈蘭蓀 數據采集急速[M].合肥 中國科學技術大學出版社 1990

[3]韓志峰, 宋執環.基于嵌入式網絡的數據采集與分布式計算機系統[J].傳感技術學報, 2006 , 6 (3) :885-889.

[4]姚 遠, 易本順, 等.基于 10/ 100M 網絡的嵌入式數據采集和控制系統設計[J].計算機應用, 2004,24(S2) : 287-288.

[5]Beckhoff GmbH.Et herCAT - t he Et hernet fieldbus .[C]EthercAT Technology Group.2006.