關于ISO9001質量管理體系與現代設備管理的幾點思考

羅 超

(北京東方石油化工有限公司有機化工廠,北京 102500)

在現階段,由于科學技術的飛速進步以及世界經濟發展的需要,新的科學成果不斷應用于設備制造,使設備的技術含量急劇增加,設備的現代化水平空前提高,設備正朝著大型化、高速化、精密化、電子化、自動化等方面發展。它一方面給企業和社會帶來了極大的好處,另一方面也給企業和社會帶來了一系列新問題,尤其是如何加強設備的管理,保證設備安穩長滿優運行,減少故障停機,杜絕事故發生,成為企業設備專業管理者值得探索的一個課題。

一、ISO9001質量管理體系和現代設備管理

2000版ISO9001質量管理體系是為了提高標準使用者的競爭力,促進組織內部工作的持續改進,以適應科學技術和社會發展的需要,做好質量管理工作,確保目標的實現。它以八項質量管理體系原則作為理論基礎,采用“過程方式”的結構,強調對過程進行管理,采用PDCA(Plan策劃、Do實施、Check檢查、Act處置)模式,對每一個過程進行管理,是公認的一種現代管理方法。在企業,它可以使企業的質量管理體系、各項工作和每一個過程持續改進,而持續改進又使質量管理體系螺旋式上升,實現持續改進的動態循環。

國務院前總理朱镕基曾經指出:“質量管理是企業管理的綱。”針對當前企業存在的諸多問題,可以用質量管理體系總攬全局,在質量管理體系建立和完善過程中,推進企業各項管理的科學化,提高企業整體素質、質量意識和管理水平,從而提高工作效率,取得經濟效益,降低質量損失,實現綱舉目張。

設備管理作為一個企業管理的重要組成部分,它隨著現代工業的發展而發展,以設備為研究對象,追求設備的綜合效率與壽命周期費用的經濟性,應用一系列理論、方法,通過一系列技術、經濟、組織措施,對設備的物質運動和價值運動進行全過程的科學管理。

對于一個企業來說,設備管理是企業整個經營管理中的一個重要組成部分。它的任務是以良好的設備效率和投資效果來保證企業生產經營管理目標的實現,取得最佳的經濟效益和社會效益,是企業生產經營管理的基礎工作,是企業生產的質量保證,是提高企業經濟效益的重要途徑,是搞好安全生產和環境保護的前提。

二、ISO9001質量管理體系的全員參與和推進全員參與的TPM管理

全員參與是ISO9001質量管理體系的原則之一,SO9001質量管理體系強調各級人員是組織之本,只有他們的全員參與,才能使他們的才干帶來經濟效益。企業的質量管理有待各級人員的參與,各級人員應具備足夠的知識、技能和經驗,以勝任工作,實現對質量管理的充分參與。

在現代設備管理中,全員參與的TPM管理與ISO9001質量管理體系是相通的,TPM管理是重視開發和利用設備狀態監測和診斷技術,以達到綜合效率最高為目標,確立以設備一生為對象的全系統的預防維修,涉及設備的計劃部門、使用部門、維修部門等所有部門,從領導到一線職工全體參加,從而最大限度地提高設備的綜合效率。

要提高設備的綜合效率,只能從時間和質量兩方面來掌握設備的開動狀態,增加創造價值的時間和提高產品的質量。從時間方面來看,是增加設備的開動時間,從質量方面來看,是增加單位時間內的產量以及通過減少廢品來增加合格品的數量。對于前者,是如何減少設備停機時間,增大開動時間的比率,從而增加產品的產量;對于后者,則是如何增加單位時間內的產量和減少廢次品,來增加合格品的產量。

三、將設備的運行管理納入ISO9001質量管理體系之中

ISO9001強調過程的控制,應用PDCA模式實現對每一個過程的管理,以便實現持續改進的動態循環。ISO9001的過程方法原則要求對過程的各個要求進行管理,確定每個過程的關鍵活動,并明確其職責和義務,確定對過程的運行實施有效的監理和推測方法,實施對過程的監視和測量,并對其結果進行數據分析,發現改進的機會并采取措施,通過有效地利用資源降低成本。

對于一家大型、連續化生產的石油化工企業,由于生產工藝的連續,成套裝置流水作業,要求設備可靠性高,尤其有必要加強設備運行的管理。設備運行時,要正確操作,合理維護,并在設備劣化磨損期以前或設備故障停車以前,通過計劃性維修更換劣化磨損零件,調整精度排除故障,恢復設備原有功能,嚴格按照設備的使用程序和設備操作維護規程,保證設備的良好運轉狀況,這就要求對設備實行定人定機,憑操作證使用設備,遵守操作規程,保持設備清潔衛生,并按規定加油,保證合理潤滑。

四、PDCA在設備故障管理中的體現

由于大多數設備遠未達到無維修設計的程度,因而時有故障發生,維修工作量大。為了全面掌握設備狀態,搞好設備維修,改善設備的可靠性,提高設備利用率,必須對設備的故障實行全過程管理,也就是ISO9001質量管理體系要求的過程方法PDCA。

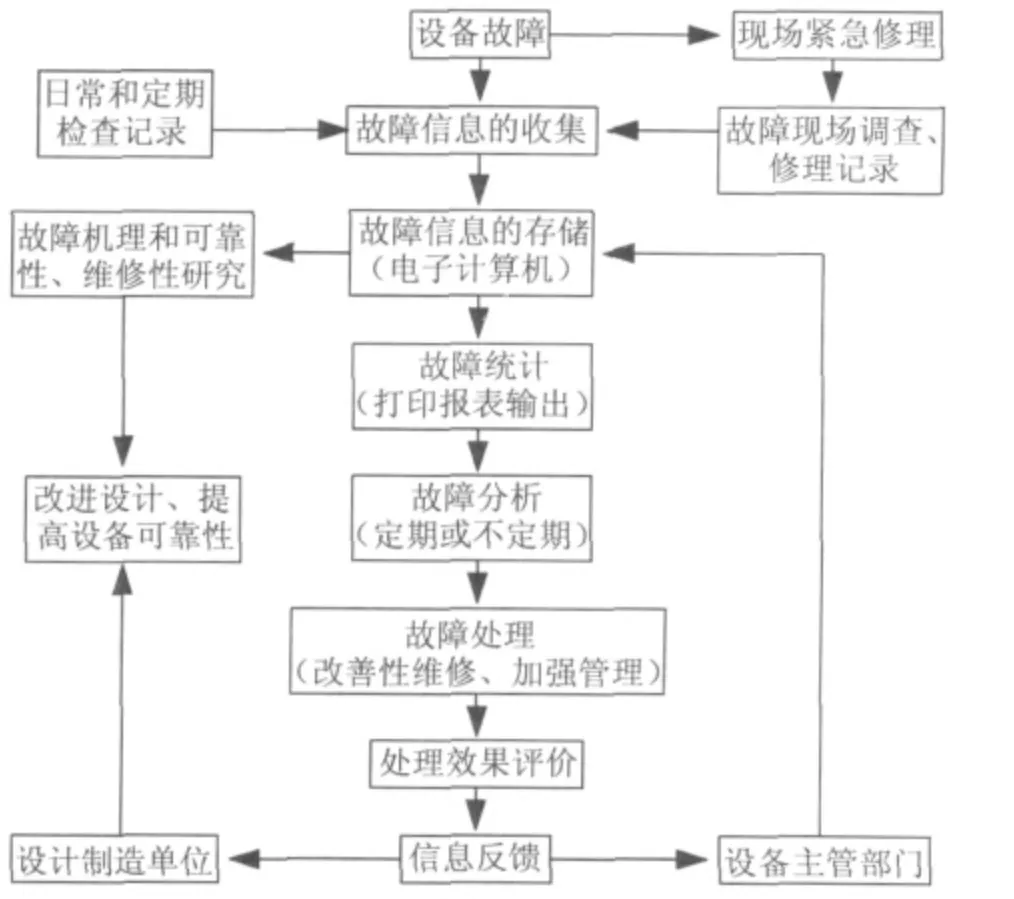

設備故障全過程管理包括:故障信息的收集、儲存、統計、整理;故障分析;故障處理;計劃實施;處理效果評價及信息反饋,其管理過程如圖1所示。

圖1

1.故障信息的收集:收集的主要信息包括故障時間、故障現象、故障部位、故障原因、故障性質、故障處理。

2.故障信息的儲存:采用計算機儲存故障信息,并采用合適的故障管理軟件。

3.故障信息的統計:設備故障信息收入計算機后,管理人員可以根據工作需要,打印出各種表格、數據、信息,為分析、處理故障,搞好維修和可靠性、維修性研究提供依據。

4.故障分析:從故障現象入手,分析各種故障產生的原因和機理,找出故障隨時間變化的宏觀規律,判斷故障對設備的影響,研究偶發故障,不可知事件的預測、預防,從而控制和消除故障。

5.故障處理:故障處理是在故障分析的基礎上,根據故障原因和性質,提出對策,暫時地或較長時間地排除故障。

6.成果評價與信息反饋:有些緊急處理的故障屬于搶修性質,在短時間內不可能徹底修好,在總結、評定時,應進一步安排計劃修理,根除隱患。對已經妥善處理的故障,應填寫成果登記表,并將些信息輸入計算機,作為故障全過程管理的信息之一加以保存,可為開展故障診斷和可靠性、維修性研究提供素材。

從對圖1的分析中可以看出,設備故障全過程管理實際上就是ISO9001質量管理體系中過程方法的體現。

五、在設備管理工作中堅持持續改進的質量原則

持續改進設備管理工作是企業設備管理一個永恒的目標。進行質量管理的目的就是保持和提高設備質量,沒有改進就不可能有提高,持續改進是增強滿足要求能力的循環活動,通過不斷尋求改進機會,采取適當的改進措施,重點改進設備管理的手段和設備管理體系的有效性。

隨著社會主義市場經濟的發展和我國加入WTO,企業不僅要面對國內市場的競爭,還要參與國際市場的競爭,因此,企業必須采用先進的設備管理方法和維修技術,減少故障停機,確保裝置安穩長滿優運行,使企業效益最大化。在維修方式上持續改進,改變傳統的檢修方式,不斷推進設備狀態監測、故障診斷技術,使設備維修方式轉向以狀態監測為主的預防維修,再將預防維修推進到預知維修。

在生產運行階段,要逐步推行點檢定修制,目的是通過對設備按照規定的檢查周期和方法進行預防性檢查,進行設備狀態監測,取得設備狀態信息,制定有效的維修策略,把維修工作做在故障發生之前,使設備始終處于受控狀態。按照PDCA循環方式推進企業設備管理組織保證體系和制度保證體系,建立、完善各種管理臺賬及標準,并將其納入ISO9001質量管理體系之中,實施重心下移的管理方式。同時,按照PDCA循環工作方法,對點檢定修制的實踐進行記錄、分析、總結,從而達到提高管理水平的目的。

六、結語

通過對ISO9001質量管理體系的研究,將質量管理體系的八項質量原則貫穿到設備管理的每一個環節,做到ISO9001質量管理體系與現代設備管理的有機融合,使企業員工自覺探索設備管理的新方法和設備檢修的新手段,可充分發揮設備性能,保障設備安全、長周期、高效運行,提高企業經濟效益。

[1]徐溫厚、查志文.工業企業設備管理[M].北京:國防工業出版社,1987.

[2]劉林祥、姚家瑞.現代設備管理[M].上海科技普及出版社,1989.

[3]孫匯金.設備管理工程[M].北京:機械工業出版社,1991.

[4]洪清池.機械設備維修技術[M].江蘇:河海大學出版社,1991.

[5]中國設備監理協會.設備工程監理技術與方法[M].中國人事出版社,2009.