主軸系統的研究與軸承的應用

皮洪珍 寇慶華 陳寶光 楊寶元

(①沈陽第一機床廠,遼寧沈陽 110142;②沈一車床廠,遼寧沈陽 110142)

我廠新開發的臥式數控車床HTC40n系列現已投入批量生產,并受到廣大用戶的青睞。該產品在結構設計、加工、裝配等方面都存在一定的難度。本文將對HTC40n系列臥式數控車床的主軸系統結構、關鍵件的加工、主軸軸承的裝配等一些關鍵技術問題進行簡要介紹與工藝分析。

1 主軸系統的結構設計

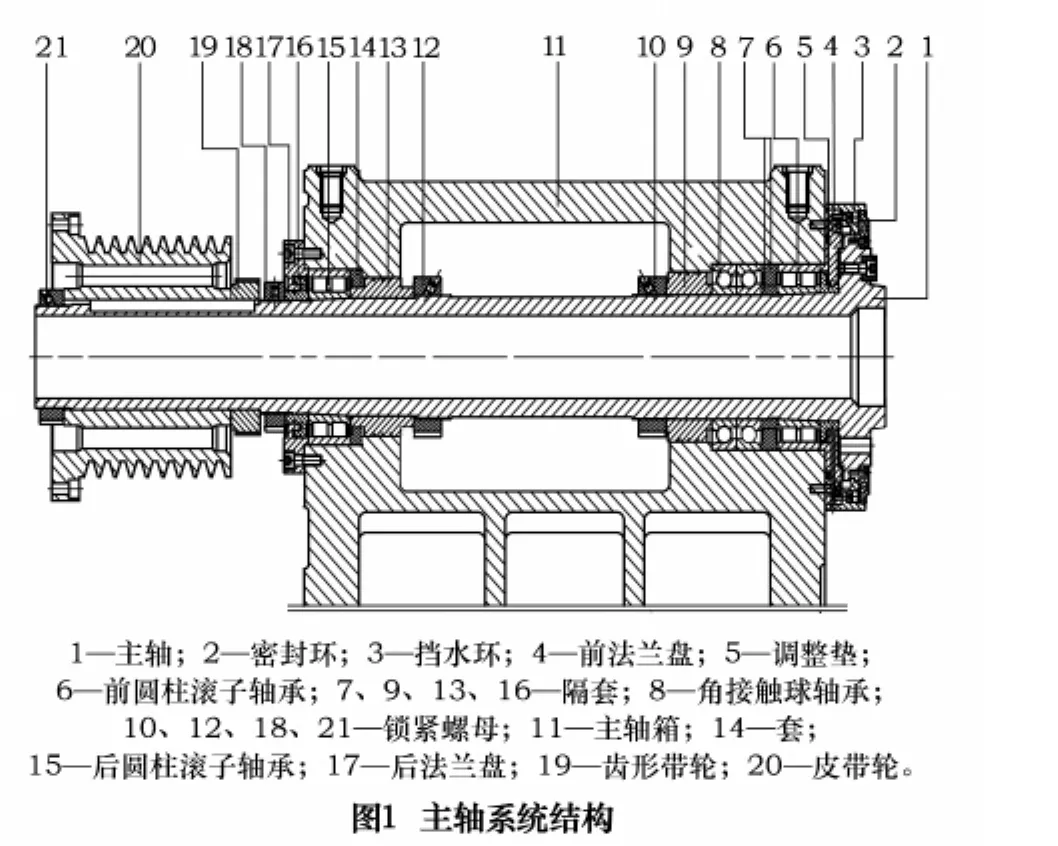

主軸系統結構如圖1所示,主軸箱11為單軸主軸箱。主軸軸承選用NSK進口軸承,前軸承6采用高精度(P4級)雙列圓柱滾子軸承NN3024TBKRCC9P4,前軸承8為推力角接觸球軸承120BAR10STYNDBLP4A(P4級),后軸承 15采用雙列圓柱滾子軸承NN3022TBKRCC9P4(P4級)。軸承采用進口高速鋰基潤滑脂潤滑。設計主軸箱時考慮到提高主軸1的精度及剛性,采取了相應措施,如:主軸支撐頸的加工按軸承內環配磨,箱體孔的加工按軸承外環配鏜,同時對主軸軸承進行了預緊。經精心裝配,主軸具有溫升低、熱變形小、精度高的特點,使主軸長期工作時也能保持各項精度的相對穩定。

2 關鍵件的加工工藝分析

HTC40n系列臥式數控車床的主軸系統的主要自制件為:主軸1、主軸箱體11。主要外購件為:前軸承6、8,后軸承15 等。

2.1 主軸的加工工藝分析

主軸1經粗車外圓及深孔鉆后進行調質處理;內孔精車保證與外圓同軸度不大于0.1 mm,并保證主軸壁厚均勻;主軸前后端面螺紋孔安排在加工中心上進行加工,保證螺紋孔的位置度在0.2 mm以內。采取以上措施的目的是為了保證主軸組件動平衡控制在1 g以內。主軸軸承前、后支撐頸位置的尺寸,與雙列圓柱滾子軸承即前軸承6、后軸承15的內孔1∶12錐圓配磨,保證接觸率在85%以上。與推力角接觸球軸承8內孔配磨,保證過盈量控制在0~0.004 mm之間。主軸軸承支撐頸精磨后標出高低點,保證裝配時的精度。

2.2 主軸箱的加工工藝分析

主軸箱11是以箱體底面為基準粗、精鏜前、后軸承孔與端面,并按前軸承6和后軸承15的外環實測尺寸配鏜箱體孔,保證與軸承外環之間有-0.002~+0.002 mm的間隙,且圓柱度不大于0.002 5 mm,同軸度不大于0.005 mm。

3 主軸軸承的裝配工藝分析

3.1 雙列圓柱滾子軸承

(1)預緊量的工藝分析

高速高精數控車床普遍使用溫升低、剛性高的雙列滾柱軸承(NN30××K)。HTC40n系列臥式數控車床前、后軸承均采用了NN30系列的圓柱滾子軸承。該系列的軸承只能承受徑向力,均為徑向預緊。主軸前端采用NN3024TBKRCC9P4圓柱滾子軸承與同時承受徑向力與軸向力的120BAR10STYNDBLP4A推力角接觸球軸承的組合形式,后端采用 NN3022 TBKRCC9P4圓柱滾子軸承。

主軸加工的工藝要求:NN30系列軸承內圈錐孔與主軸錐(1∶12)外圓配合,按軸承的內圈錐孔1∶12配磨主軸的錐外圓,保證與軸承內圈接觸率大于85%,且要求大端接觸率大些。為了提高主軸剛度,主軸軸承裝配工藝要求對軸承施加預緊消除間隙。改變內圈在軸錐面上的位置,內圈就可以得到不同的擴張量。即,前軸承通過改變調整墊5的軸向尺寸,后軸承通過改變套14的軸向尺寸,從而改變軸承的間隙實現了預緊。軸承的預緊量越大,剛度也就越高。但是,過大的預緊量也會帶來疲勞壽命降低,發熱增加,在高速運轉時容易發生軸承磨損或燒傷的不良現象。

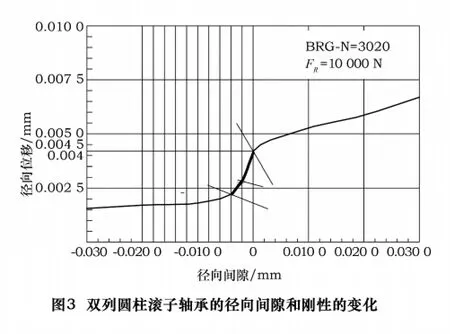

為了提高剛性,在使用雙列圓柱滾軸承時一般在負間隙狀態下使用。如圖2所示,如果負間隙值超出某一固定數值,壽命就會驟降。如圖3所示,如果負間隙值超出某一固定數值,即使用力緊固,剛性也不會提高。因此雙列滾柱軸承,在一定范圍的負間隙(-)下使用是非常重要的。主軸軸承安裝后的間隙為0~-5 μm 為最佳。

(2)預緊方法

經過理論分析與實踐,NN30系列圓柱滾子軸承的預緊過程是:借助精密測量殘留徑向間隙的GN量規(NSK),將軸承內環漲大,使GN量規顯示的數值在0.004~0.005 mm之間。此時測量軸承內環端面到主軸軸肩面的距離尺寸為B,按尺寸B數值配磨調整墊5的軸向尺寸使其達到技術要求,實現了軸承的預緊過程。后軸承15的預緊方法同上。

3.2 推力角接觸球軸承

(1)接觸角的工藝分析

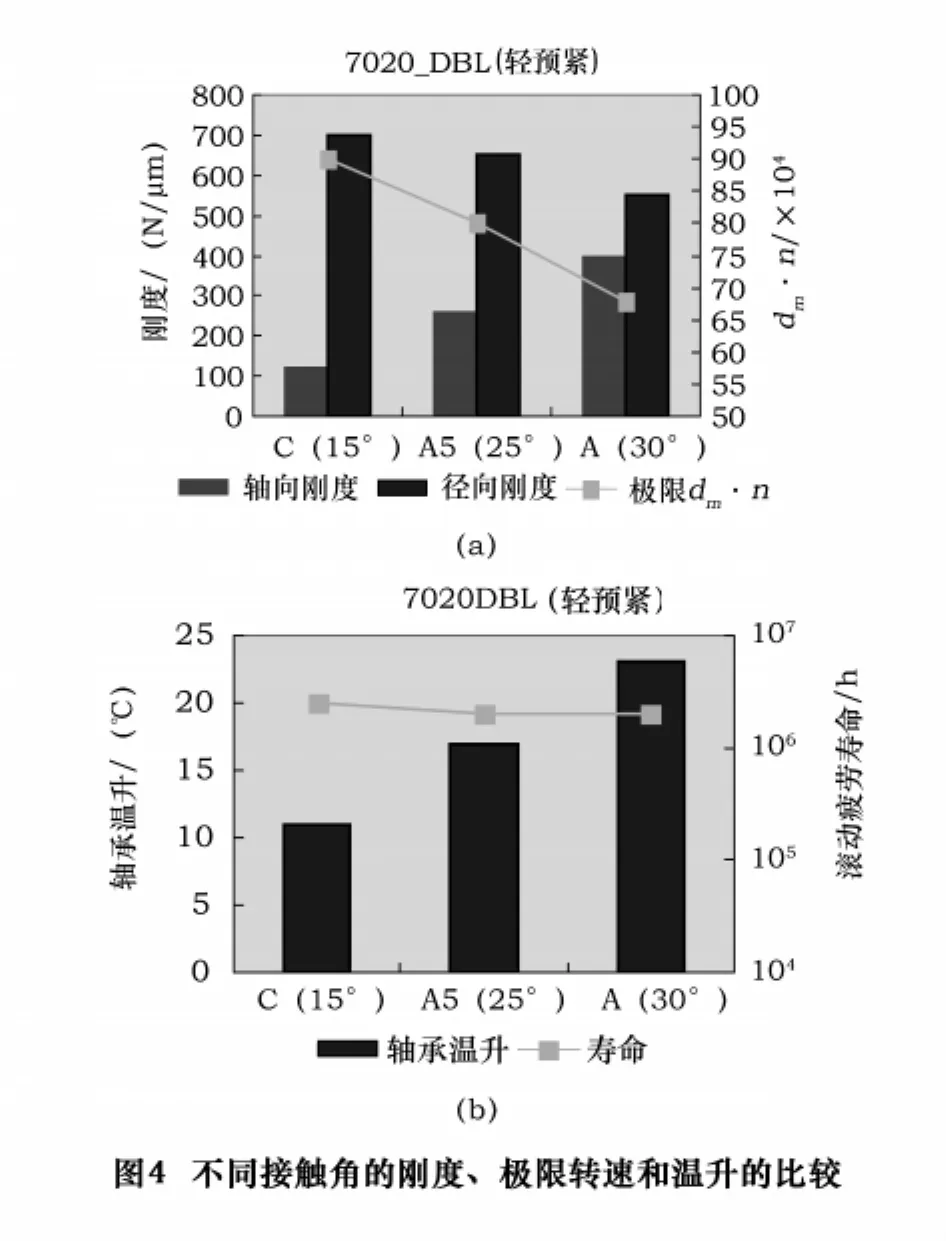

HTC40n系列的臥式數控車床主軸前端采用了30°推力角接觸球軸承 120BAR10STYNDBLP4A(P4級)。該軸承同時承受軸向負荷與徑向負荷,其接觸角越大,承受的軸向負荷就越大;接觸角越小,承受的軸向負荷就越小。相反,接觸角越小越適合于高速旋轉,徑向負荷的承受能力也越大。

以7020(NSK)軸承為例,C(15°)、A5(25°)、A(30°)3種接觸角的剛度、極限轉速、溫升等的比較如圖4所示。在標準預緊(L)情況下,徑向剛度及溫升(發熱)以C接觸角的最好,而A接觸角的較差。相反,軸向剛度以A接觸角的最好,是C接觸角的大致3倍剛度,而極限轉速有所降低。

(2)預緊力的工藝分析

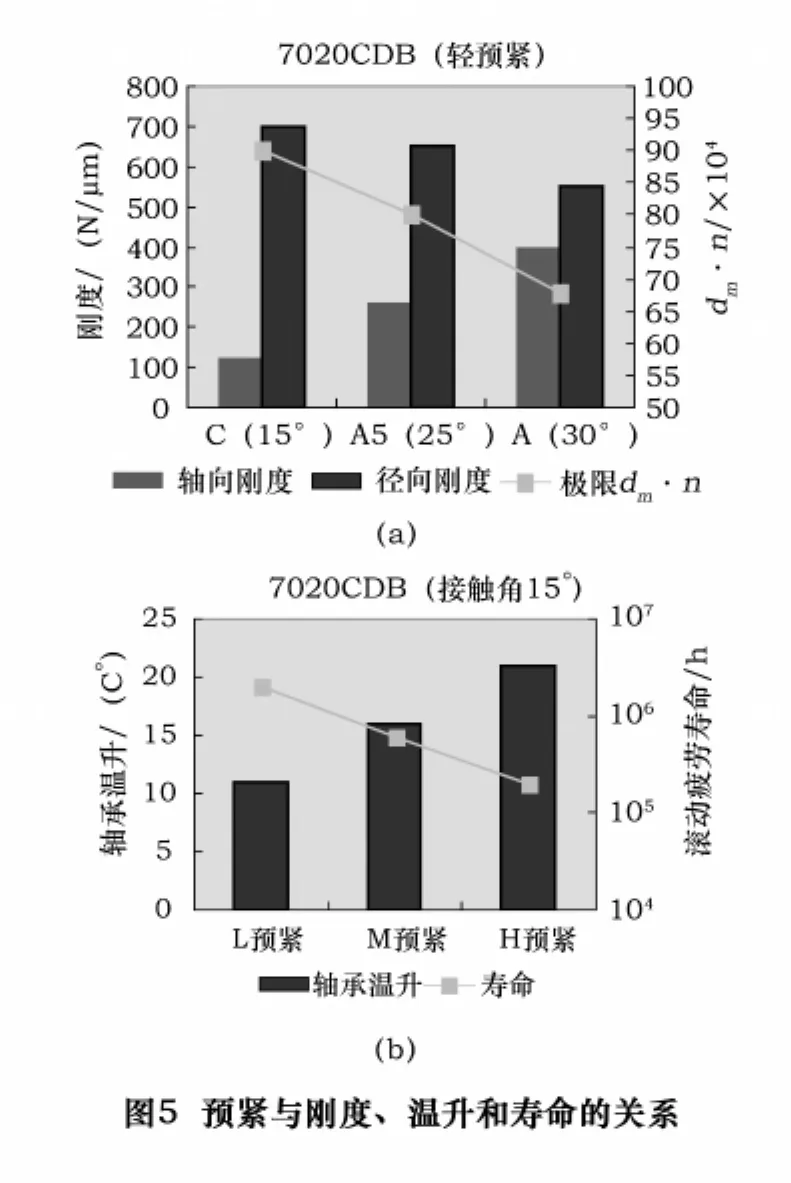

角接觸球軸承的預緊力與接觸角一樣,也是決定角接觸球軸承性能的重要因素之一。作為標準預緊,NSK產品有EL(微預緊)、L(輕預緊)、M(中預緊)、H(重預緊)幾種預緊。

以7020CDB(NSK)軸承為例,在不同預緊下,軸承性能比較的結果如圖5所示。如果接觸角一樣,預緊力越大,徑向剛度和軸向剛度都有提高,而溫升(發熱)也加大,壽命和極限轉速有不同程度的降低。所以剛度和轉速不能兩全其美,只能在一定程度上以犧牲其中的某一性能為代價。若施加過大的預緊力,在高速運轉時有可能發生燒傷現象。

120BAR10STYNDBLP4A推力角接觸球軸承的預緊力為輕預緊。該系列軸承預緊執行我廠出廠標準,即按產品需求直接選用相應預緊量的軸承。在裝配前,需要將軸承涂抹適量的高速鋰基潤滑脂,涂抹量約為軸承空間的1/3~1/2左右。將軸承加熱到70~80℃,采取熱裝的辦法將軸承裝入主軸,保證裝配后主軸徑向跳動、端面跳動在0.01 mm以內。

4 主軸套件的動平衡

為了達到主軸單元1 g的動平衡要求,HTC40n系列臥式數控車床在主軸設計過程中,嚴格要求保證零件的各項精度,并嚴格遵守對稱原則。主軸套件采用緊配合安裝在主軸上,盡量減少不平衡因素。在裝配過程中,前、后端分別在隔套9、皮帶輪20處進行平衡。

5 結語

HTC40n系列臥式數控車床通過先進的結構設計、完善的工藝措施、精密的裝配以及科學合理的主軸軸承的預緊,大大提高了整機的剛性,確保了高速運轉、重切時的穩定性。主軸最高轉速可達3 500 r/min,加工工件可達IT6級精度,加工表面粗糙度可達Ra1.6 μm,圓度可達0.003 mm。該機床可用于加工各種軸類、盤類工件,可以車削各種螺紋、圓弧、圓錐及回轉體的內外曲面,能夠滿足黑色金屬及有色金屬高速切削的速度需求。作為通用型機床,特別適合汽車、摩托車、電子、航天、軍工等行業對回轉體類工件進行高效、大批量、高精度的加工。