不規則鈑金件加工

胡宏亮 劉瑞然 賈智敏 韓 微

(齊齊哈爾北方機器有限公司,黑龍江齊齊哈爾 161000)

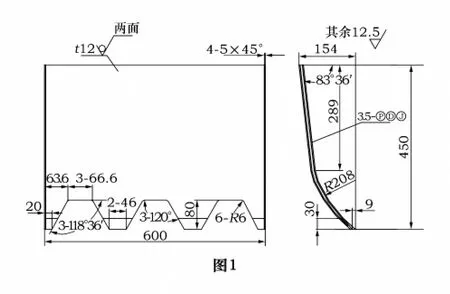

鈑金件在機械制造領域應用非常廣泛,時常有一些特殊的產品難以加工。圖1所示鋼板零件為彎形后進行熱處理,最后機加工定尺寸,大批量生產。

1 難點分析及解決方案

1.1 尺寸難以加工和檢驗

設計者之所以采取這種方式表示產品,主要是依據零件在裝配焊接結構中的裝配關系以及零件本身結構要素之間的相互位置關系。圖1中關鍵設計尺寸為空間尺寸450 mm及154 mm,且兩端面與大平面有6°24'角度,且在下端圓弧內側面有一高為30 mm的斜面。此圖尺寸有利于裝配,符合設計意圖,但是在機械加工過程中無論是劃線、機械加工,還是成品檢驗都有很大的難度。且在彎形R208 mm過程中,存在一定的偏差,導致劃線和測量時450 mm和154 mm難以同時保證。

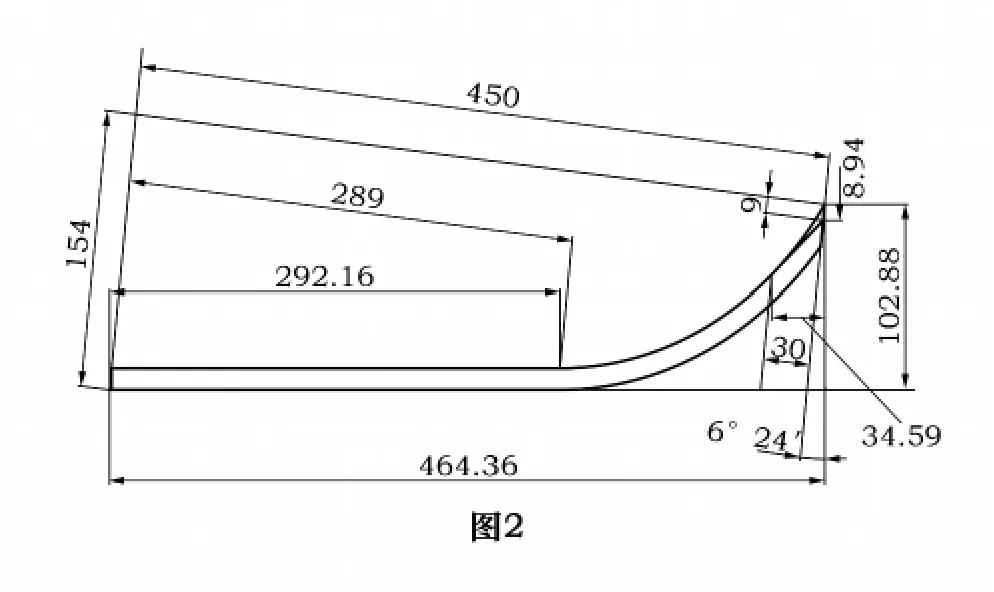

通過分析,產品圖中的設計基準并不適合工藝的要求,因而需在加工過程中將產品圖設計尺寸轉化為工藝尺寸。產品圖為確定裝配相互位置時的尺寸,不利于機加工時劃線、加工和測量。為此,采取將工件放平,通過尺寸轉換,將設計尺寸變為工藝尺寸。此方法理論上完全正確,通過兩種方式對比實驗,機加工過程中使用工藝尺寸結果完全符合產品圖設計尺寸要求。工藝尺寸如圖2所示。

1.2 折彎及熱處理變形

折彎R208 mm并進行熱處理后,由于圓弧R208 mm內應力釋放,除折彎過程中產生的誤差外也產生一定的偏差,從而導致在劃線和測量時設計所要求的最關鍵尺寸450 mm和154 mm難以同時保證。通過分析,采取的工藝措施為除齒形缺口氣割定寸端留有拉筋外,其余3邊均留機加工量2~4 mm;然后通過劃線,校驗彎形R208 mm偏差情況,并通過劃線找正,確定產品圖上端面位置,即通過劃線確定關鍵尺寸450 mm和154 mm。經實踐證明,這種下料留量、劃線找正的方法對解決由于彎形誤差而導致的關鍵尺寸難以同時保證有很好的矯正作用。

1.3 加工方式的選擇

在選擇加工方式時,我們先后考慮過刨床、鏜床和插床加工。產品圖中工件下端為在R208 mm圓弧上氣割出齒形缺口,直接定寸導致彎形難以進行,因此采取了在外沿增加拉筋的方式。在下端面定寸過程中造成了機加工時為斷續加工,且裝夾找正都很困難。而且,經熱處理的材料加工也較困難。比較3種加工方式:

使用刨床加工,斜面尺寸在圓弧R208 mm一端,角度難以保證;且各個工件彎形情況不一,采用的龍門刨床一次只加工一件,造成極大的浪費。

使用鏜床加工,因為齒形缺口和拉筋的存在,導致加工時變形太大;且定位基準為端面,通過底面大平面找正,加工斜面和端面角度需要多次旋轉工作臺面,加工時存在很大的困難。

最終確定的方法為采用插床B5100加工,此機床行程為1 000 mm,可滿足使用要求。且插削加工時工件受力方向垂直于齒形缺口,使得變形很小。劃線后需要先進行倒角加工,使得端面厚度僅為2 mm,端面定位找正困難。為此,采取設計工裝夾具的方法簡化機加工和劃線,采取大平面定位裝夾,設計對刀樣板,從而保證了加工質量。設計的插床夾具如圖3。

設計插床夾具后,劃線時按照工藝尺寸驗證彎形誤差量,然后在彎形內輪廓平面內按工藝尺寸劃線,就可以保證產品圖尺寸要求,降低了勞動強度,提高了產品質量。插床工人使用夾具后,裝夾方便,能夠保證產品圖尺寸,檢驗時也可以在夾具上直接測量450 mm及所有角度,提高了檢驗質量和效率。

2 加工方案的確定

對加工難點進行分析和提出相關解決措施,為合格加工此不規則鈑金件奠定了良好的基礎。最后編制合理的冷熱加工工藝如下:

(1)下料鋼板尺寸為δ12 mm×530 mm×605 mm;

(2)調質熱處理;

(3)劃線:劃線借料,劃兩端面線及倒角4-5×45°,劃上端端面線、沖壓找正線及沖點(為沖壓留量2~4 mm);

(4)刨:按主視圖(圖1)兩端面定寸并倒角4-5×45°,刨左視圖(圖1)圖上端面見平,保持距沖壓找正線距離不小于3 mm;

(5)鉗工:打毛刺,清理,打印記;

(6)沖壓折彎R208 mm;

(7)熱處理正火;

(8)劃線校正;

(9)插:插兩端面倒角及斜面;

(10)鉗工:清理,打毛刺,倒鈍銳邊;

(11)在夾具上在線檢測產品圖尺寸。

3 結語

不規則鈑金件的機械加工,需要考慮的因素很多,裝夾方式、變形校正,加工方式的選擇等。本文對這一特殊的鈑金件的加工進行分析和采取相應的措施,如設計尺寸與工藝尺寸的轉換,折彎及熱處理變形的解決和加工方式的選擇等,很好地解決了此零件的加工難題。

[1]陳宏鈞.實用機械加工工藝師手冊[M].北京:機械工業出版社,2000.

[2]馮之敬.機械制造工程原理[M].北京:清華大學出版社,2008.