一種新型螺旋錐齒輪研齒在線自動側隙調整方法*

余劍武 鄧義劍 鄒文毅 張功發

(①湖南中大創遠數控裝備有限公司,湖南長沙410100)(②湖南大學國家高效磨削工程技術研究中心,湖南長沙 410082)

螺旋錐齒輪是汽車、能源、運載及裝備制造業等領域中重要裝備的關鍵零件,比如汽車后橋螺旋錐齒輪副的質量直接影響到整輛汽車運行的平穩性和噪聲這兩項關鍵的指標[1-3]。為了提高螺旋錐齒輪的使用壽命,使齒面達到一定的硬度,切齒加工完成后要對螺旋錐齒輪進行熱處理工序。一般來說,熱處理之后,齒面會產生一定的變形。螺旋錐齒輪精加工分為熱后磨齒與熱后研齒。磨齒加工雖然可顯著提高螺旋錐齒輪精度,但機床成本和加工成本較高;而研齒加工對螺旋錐齒輪精度幾乎沒有提高,但由于它是預跑合加工,可以大幅度降低螺旋錐齒輪傳動噪聲和提高其傳動平穩性,并且機床成本和加工成本較低,因此國內外汽車后橋螺旋錐齒輪的生產工藝較多地采用熱前切齒加熱后研齒的工藝流程。在研齒工藝中,側隙的控制和自動調整是一項非常重要的技術,通過對側隙進行實時在線控制,防止側隙過小或過大所帶來一系列負面影響。在基于螺旋錐齒輪數控研齒的原理基礎上,本文提出一種新型的螺旋錐齒輪研齒自動側隙在線調整方法。

1 螺旋錐齒輪數控研齒機研齒原理

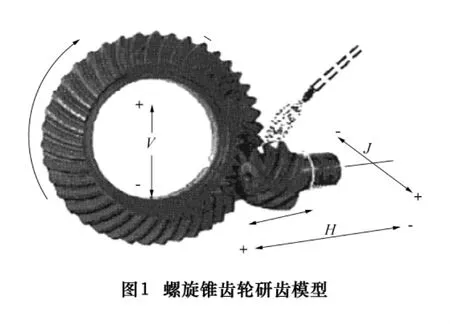

螺旋錐齒輪數控研齒機是利用錐齒輪副嚙合過程中齒面的滑動速度,在嚙合區中加入研磨劑進行齒輪副的齒面研磨[4],主要目的是減小齒面粗糙度值以降低嚙合運轉噪聲和提高傳動平穩性。研齒時需要一些附加運動使兩齒輪之間的相互位移不斷變動才能使全部齒面得到研磨。螺旋錐齒輪在數控研齒機上研齒模型如圖1所示,在小輪和大輪的嚙合齒面間注入研磨劑,通過兩個嚙合齒輪對研,依靠研磨劑中微磨粒并加入一定的制動力進行研磨,最終達到改善齒面接觸區質量,提高輪齒嚙合性能與傳動性能的目的。在研齒過程中,垂直運動V使齒面上的接觸區沿齒長方向移動,同時也使齒面接觸區呈對角線分布,為了克服被研磨區域出現的對角線分布,引入了沿小齒輪軸線方向的移動,即H方向的移動,單獨作H方向的移動會使齒面接觸區沿齒高方向移動。V方向的運動和H方向的運動同時作用,可以使接觸區在沿齒長方向移動的同時,在齒高方向保持正確的位置。

為了使全部齒面得到研磨,還需引入控制側隙的運動J,因為齒面接觸區在移動的同時,齒面之間的側隙也會發生相應改變,沿大齒輪軸線方向的運動J可以保證接觸區在齒側面移動時,側隙保持恒定不變。通過V、H和J方向的聯動,可以使齒面接觸區移動到齒側面的任意位置,實現任意軌跡的研齒運動。

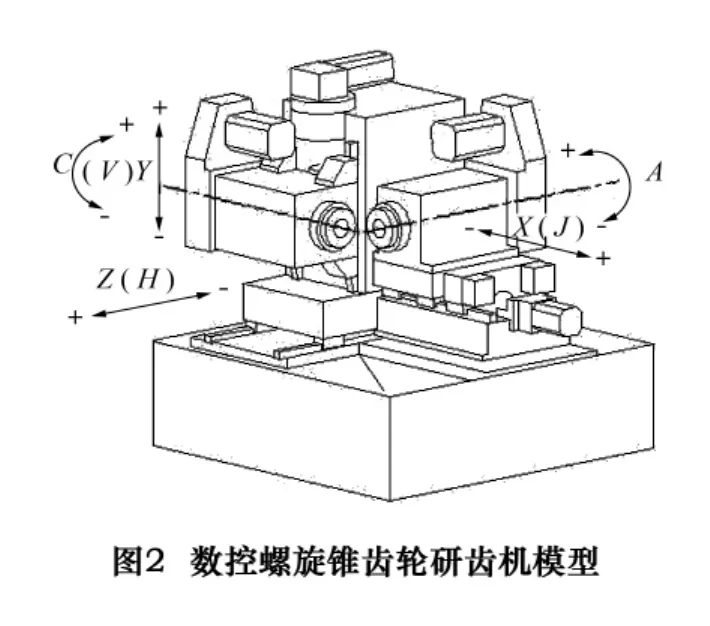

2 側隙的檢測與計算

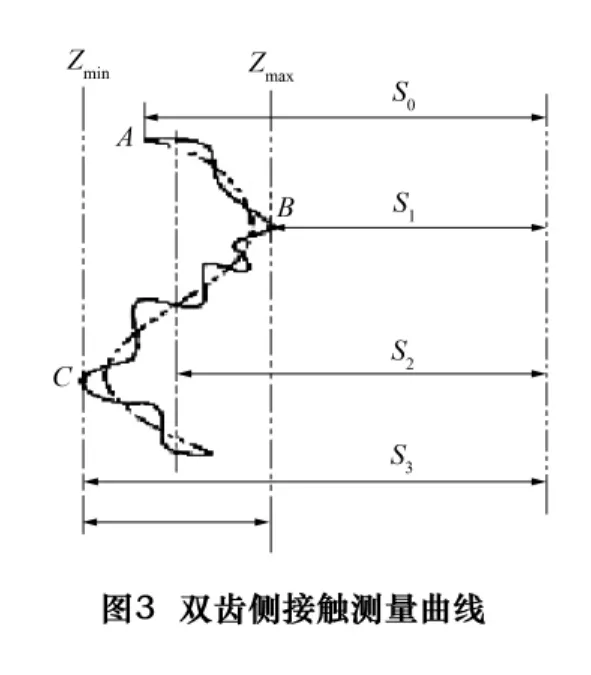

數控螺旋錐齒輪研齒機模型示意圖如圖2所示,齒輪副安裝在標準安裝距位置處,大齒輪和小齒輪在一定的力矩下完全進入雙齒側接觸。大輪軸線方向(J軸線方向)的傳動機構上有一個彈性機構[5],使輪齒在雙齒側接觸滾動時不會出現卡死的情況。由于彈性機構的存在,以及施加的預載荷的作用,大齒輪會沿其軸線方向來回移動,數控研齒機上的光柵尺會記錄大齒輪沿其軸線方向運動的位置。在自動雙齒側接觸對滾過程中,如果是理想齒面對滾研磨,那么其光柵記錄值如圖3中的虛線所示,近似正弦波。但是由于螺旋錐齒輪在切齒過程中產生的加工誤差和熱處理過程中產生的變形會使測量值出現綜合跳動偏差,圖3中所示的實線偏離虛線的部分就是螺旋錐齒輪的切齒加工誤差和熱處理變形引起的誤差的體現。

圖3中的A點表示小齒輪錐從規定的VHJ位置處首次移動到雙齒側接觸時的位置點,S0表示在這個移動過程中小齒輪箱沿J軸方向所移動的距離。B、C兩點分別為齒輪副在雙齒側接觸對滾過程中由于跳動而引起的安裝距變化的兩個極限位置。B位置處的距離S1對應側隙的最小值,C位置處的S3對應側隙的最大值。B、C兩個極限位置對應雙齒側接觸對滾過程中的綜合跳動偏差。B、C兩個極限位置點的平均值處對應的距離S2也是計算側隙一個重要的參考距離。

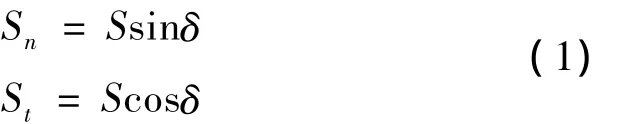

根據不同的研齒工藝要求,可以選擇不同的S值(S0、S1、或S2,一般不選S3)來作為計算規定的VHJ位置處的法向側隙的依據。小齒輪箱沿J方向移動距離S,等價于大齒輪錐沿其軸線移動距離S,同時,齒寬中點從O點移動到O'點,如圖4所示。則O點的法向位移法向位移Sn和和切向位移St分別為

圖4中δ為大齒輪的節圓錐角,α為齒廓角,齒廓角與壓力角在數值上相等,可把它看作壓力角,故法向側隙的計算公式如下:

Sa即為齒輪副在規定V/H位置處時的法向側隙。

在螺旋錐齒輪研齒之前,自動側隙檢測機構所測量到的側隙值Sa和研齒所要求的理想側隙值Sa'不一定相同,它們之間可能存在一個差值(Sa'-Sa),那么數控螺旋錐齒輪研齒機的側隙自動調整參數S'為

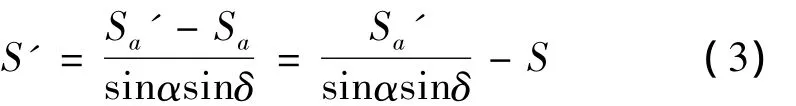

S'就是小齒輪箱沿J軸方向的側隙自動調整移動量。對于給定的螺旋錐齒輪副,其節圓錐角δ、齒廓角α、理想側隙值Sa'都是已知的,所以數控螺旋錐齒輪研齒機只要根據所測量到的移動距離S就可以自動計算出實際的側隙調整值S'。式(3)就是數控螺旋錐齒輪研齒機用來進行自動側隙檢測與調整的依據。

3 在線自動側隙調整

基于以上理論基礎,湖南中大創遠數控裝備有限公司開發了數控螺旋錐齒輪研齒機YK2560,如圖5所示,研齒機采用臥式布局,西門子840D數控系統,直驅電主軸結構,保證了高效、穩定的連續加工。

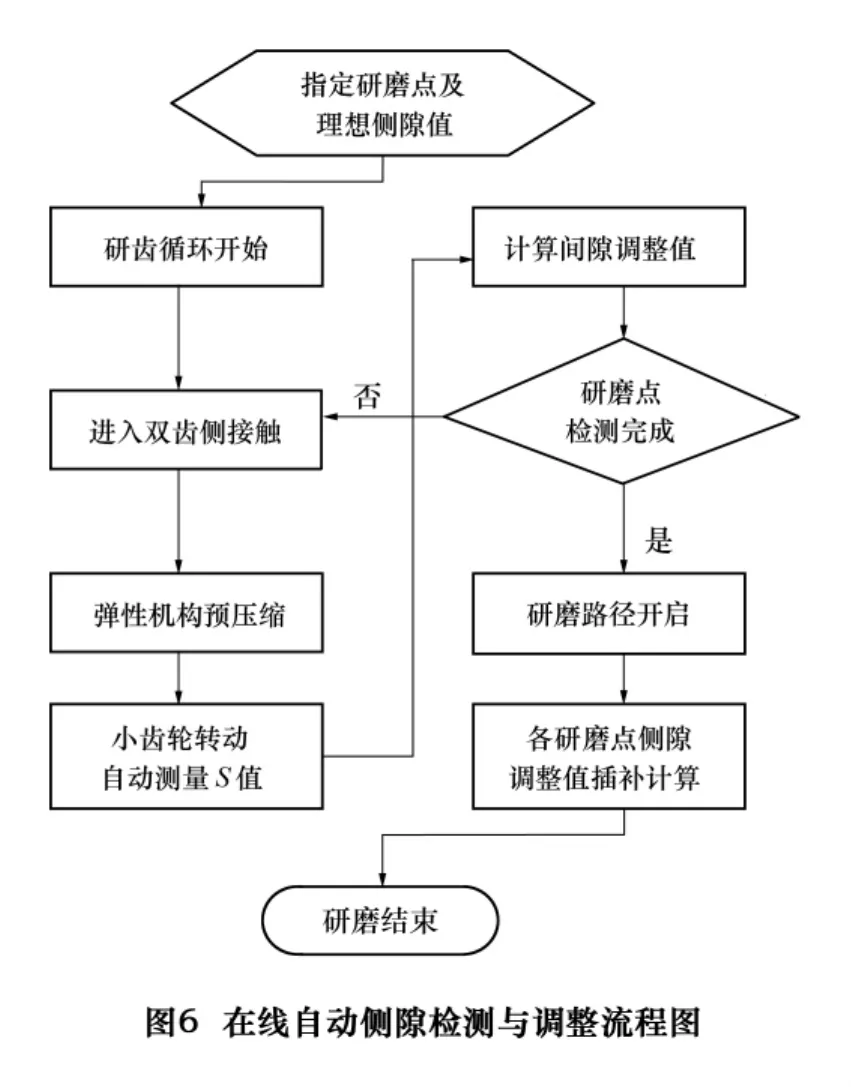

為了實現螺旋錐齒輪研齒的在線自動側隙調整,自主開發了一套在線自動側隙檢測調整軟件。首先以V/H調整法在雙齒對滾循環中尋找出齒輪副接觸區的邊界區域,根據研齒工藝要求輸入理想側隙值Sa',并在邊界區域內確定齒面的研磨點,由研磨點決定研磨路徑,然后就進入加工循環。在研齒加工循環中,螺旋錐齒輪副在一定的力矩作用下使各研磨點進入雙齒側接觸,預壓縮的彈性機構可以在線自動測量出各研磨點在J軸方向上的移動位移S,即光柵的刻度。由式(3)即可得到各點的側隙調整值S'。由于螺旋錐齒輪材料分布不均勻、切齒加工誤差、熱處理變形等因素的影響,各研磨點的側隙調整值S'往往是不相等的。此時需要對側隙調整值S'通過進行軟件處理,以保證在研磨路徑上各研磨點的側隙Sa與設定的理想側隙值Sa'相符。西門子 840D數控系統的 G代碼指令“FLIN”提供了線性插補的功能[6],該指令可以很好地在各研磨點進行循環加工且保證了研磨側隙。在線自動側隙檢測與調整流程如圖6所示。

4 實驗結果

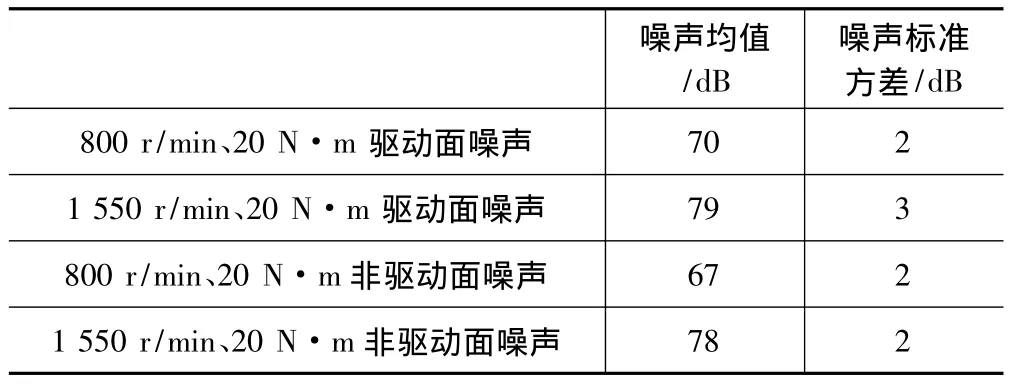

在圖5所示的螺旋錐齒輪研齒機YK2560上進行20對螺旋錐齒輪的研齒實驗。實驗證明這種在線自動側隙檢測與調整方法是可行的,開發的軟件運行穩定。螺旋錐齒輪副研齒前和研齒后的傳動噪聲檢測結果見如表1和表2。實驗結果表明,經過研齒后的螺旋錐齒輪噪聲降低了8~10 dB。

表1 螺旋錐齒輪研齒前傳動噪聲檢測結果

5 結語

本文在螺旋錐齒輪數控研齒原理基礎上,提出了一種新型的研齒在線自動側隙檢測和調整方法。根據研齒機理、側隙的計算以及側隙調整公式,設計開發了一套在線自動側隙檢測和調整研磨軟件,根據光柵測量到的彈性機構的位移量,該軟件能自動計算各研磨點的側隙調整值,并通過線性插補保證各研磨點對應路徑的側隙在線自動調整,以提高研齒質量。通過在數控螺旋錐齒輪研齒機YK2560上進行螺旋錐齒輪的研齒實驗,該方法及其軟件具有穩定性好、自動化程度高、高效率的特點,研齒后的螺旋錐齒輪副傳動噪聲降低了8~10dB,證明了該方法研齒效果良好。

表2 螺旋錐齒輪研齒后傳動噪聲檢測結果

[1]鄭昌啟.汽車驅動橋齒輪加工技術的發展[J].MC現代零部件,2009(9):30-34.

[2]Park D,Kahraman A.A surface wear model for hypoid gear pairs[J].Wear,2009,267:1595–1604.

[3]魏冰陽.螺旋錐齒輪研磨加工的理論與實驗研究[D].西安:西北工業大學,2005.

[4]吳大任,駱家舜.齒輪嚙合理論[M].北京:科學出版社,1985.

[5]格里森工廠.用來研磨或測試齒輪的方法和裝置[P].中國專利,ZL99808186.8,2001.

[6]SIEMENS.SINUMERIK 840D/840Di/810D programming guide advanced[Z].Programming Guide,2003:21 -135.