超聲激勵下單顆磨粒斷續切削邊界研究*

卞平艷 趙 波 李 瑜

(河南理工大學機械與動力工程學院,河南焦作 454000)

超聲磨削(Ultrasonic Grinding,簡稱USG),又稱超聲波輔助磨削(Ultrasonic Assisted Grinding,簡稱UAG),是超聲加工(Ultrasonic Machining,簡稱 USM)技術和金剛石砂輪磨削加工技術復合而成的新型加工技術。在陶瓷等難加工材料的高效高精度加工中,磨削加工占有較大比重。與普通磨削方法相比,超聲振動磨削加工方法更適合于硬脆材料的加工。有研究表明,超聲振動磨削的加工效率隨著材料脆性的增大而提高,同時試件加工表面質量也得到明顯改善[1-3]。

本文通過對普通磨削、一維軸向、一維切向、二維超聲等磨削軌跡仿真,探討了超聲振動磨削對單顆磨粒運動軌跡的影響規律,界定不同超聲激勵條件下,單顆磨粒斷續切削的存在條件;對工程陶瓷普通磨削、一維、二維超聲振動進行磨削試驗,得到試件加工表面的SEM照片,根據試驗結果討論了普通磨削和超聲磨削試件表面質量差異的原因。

1 運動軌跡

1.1 軌跡方程

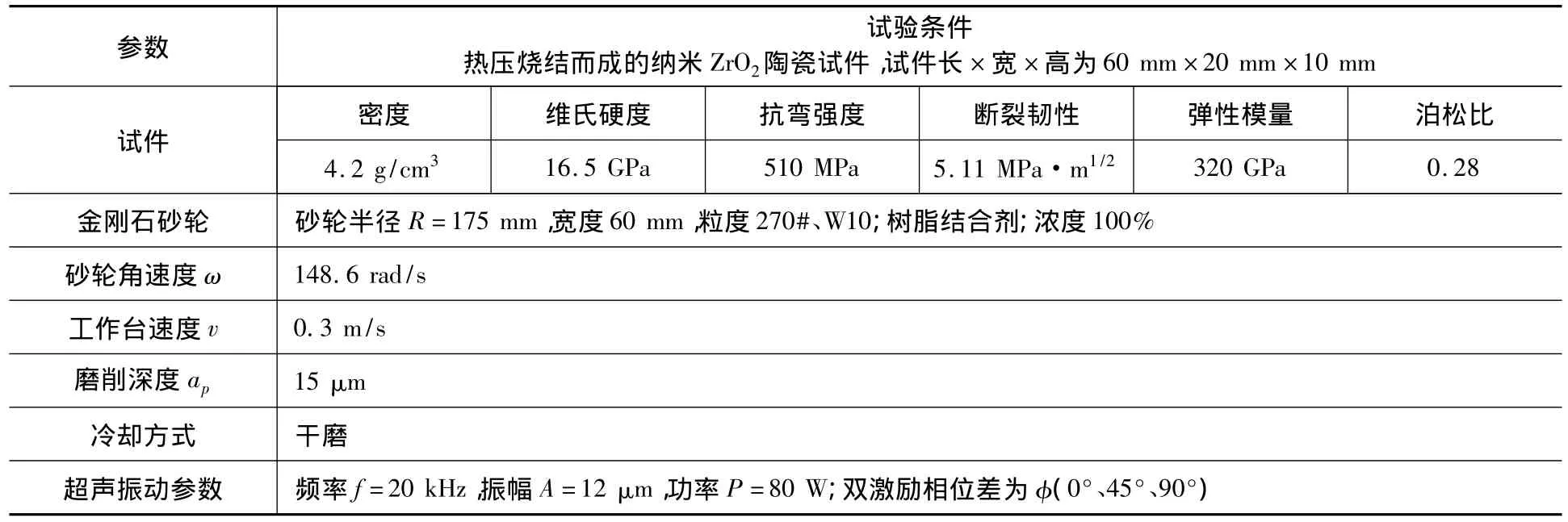

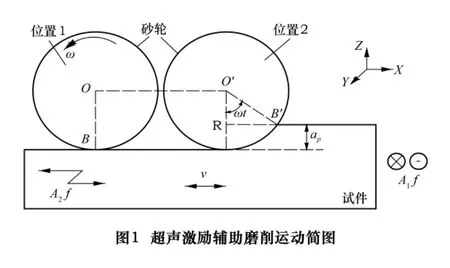

磨削加工過程是一個非常復雜的材料去除過程。根據磨削運動學理論,單顆磨粒的運動主要由工作臺的直線往復運動、砂輪旋轉運動以及超聲振動組成。運動情況如圖1所示,運動參數與試驗工藝參數相同,如表1。為了便于理論分析,此處進行模型簡化,認為超聲振動磨削對單顆磨粒單次磨削時間不產生影響[4]。

表1 試驗工藝參數

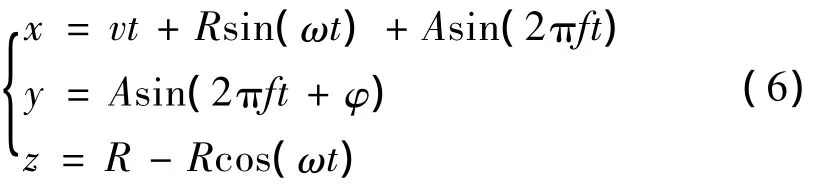

由磨削條件,可得單顆磨粒切入切出試件歷經時間t,以及該時間內超聲激勵所引起振動次數n,其中R為砂輪半徑,單位m;T為超聲振動周期,單位s;f為超聲振動頻率,單位Hz。

建立單顆磨粒運動軌跡方程,利用MATLAB軟件仿真各磨削條件下運動軌跡。

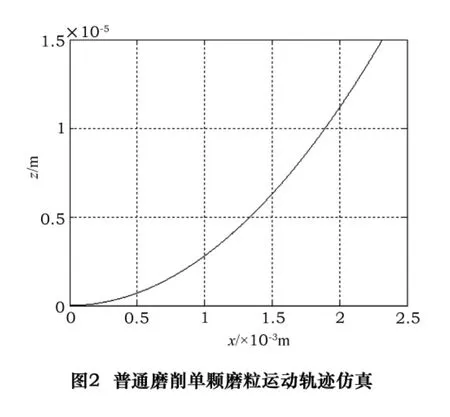

對于普通磨削:

運動軌跡如圖2所示。

對于一維切向超聲激勵磨削:

運動軌跡如圖3所示。

對于一維軸向超聲激勵磨削:

運動軌跡如圖4所示。

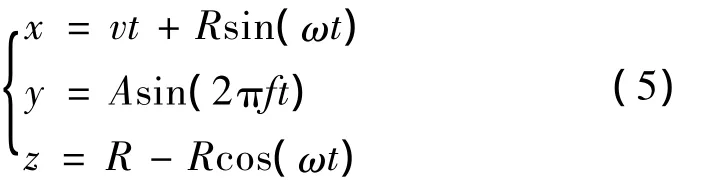

對于二維超聲激勵磨削:

運動軌跡如圖5所示。

由圖5可以看出:普通磨削與一維切向超聲激勵磨削的單顆磨粒運動軌跡均是一段平面弧線;一維軸向與二維超聲磨削單顆磨粒的運動軌跡,類似于空間正弦曲線(一定周期性),運動范圍大幅度增加,體現了超聲激勵所帶來的去除率的提高。但是,所有超聲激勵模式都未出現斷續切削,且宏觀上并未顯現出“橢螺線”[5]軌跡(即使是在不同相位差下也未有反映,如圖5所示)。

1.2 斷續切削邊界

從上世紀60年代開始的超聲振動復合加工,其突出的優點,就是其高頻沖擊、斷續切削、空化效應所帶來的切削質量的提高,甚至是切削機理的改變[6-7]。但是如上所述,經過軌跡仿真,斷續切削并未出現在超聲磨削的各種激勵模式下,單顆磨粒在單次切削過程中始終未脫離試件表面。因此有必要分析超聲磨削斷續切削的可能性與邊界條件。

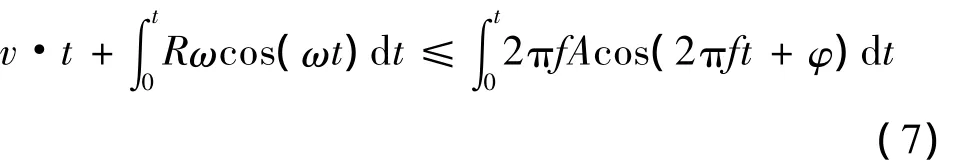

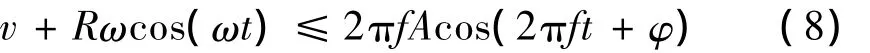

對式(7)求導得:

將表1 的數據代入式(8):0.3+26cos(ωt)≤1.5cos(2πft+φ),不成立。

可以看出,工作臺速度對上式的影響甚微;由于砂輪轉角趨近于0,上式的成立也就成為要求工作臺速度與砂輪線速度之和小于超聲速度,即:

限定工作臺速度 0.3 m/s,超聲振幅 12 μm,可得到砂輪半徑與超聲振動頻率的關系如圖6所示。

調查目前市場磨床,將其砂輪半徑與轉速代入公式(9),可得到不同磨床斷續切削的頻率值,如表2。

表2 磨床超聲斷續切削頻率表

可以發現要使上述磨床實現超聲斷續切削,其匹配的超聲振動頻率在3.40~3.88 MHz,這是目前功率超聲加工技術所不能達到的。

2 超聲磨削試驗

2.1 研究對象與試驗儀器

實驗中使用的試件是納米氧化鋯陶瓷20 mm×20 mm×3 mm(冷等靜壓成型,熱壓燒結,燒結溫度1 510℃,保溫3 h,吸水率<0.05%,密度6.02 g/cm3)。試驗磨床為岡本公司生產的GOTEN GTS-6016AHD精密平面磨床(配有金剛石砂輪:規格270 mm×20 mm,樹脂結合劑,濃度100%,粒度270#),二維超聲振動系統兩方向的超聲振動頻率分別為19.69 kHz、19.923 kHz,超聲振動振幅分別為 25.47 μm、23 μm,功率為40 W。

實驗采用對比的方式進行,當打開超聲發生器時為二維超聲輔助磨削,當關閉發生器時為普通磨削。磨削參數同表1,磨削后的試件表面形貌利用JSM-5610LV型掃描電鏡進行觀測。另外,為了同之前的分析進行比對,磨削為單行程逆磨。超聲磨削工程陶瓷的加工現場如圖7所示。

2.2 試驗結果分析與討論

圖8為納米氧化鋯陶瓷試件磨削后的表面形貌SEM照片。從圖中可以看出同樣磨削加工參數下,各磨削模式所形成的試件表面形貌表現具有明顯區別。

比較圖8中的4幅照片,可以看出:普通磨削表面存在大量磨屑,磨削溝槽在深度與寬度上都極不均勻,表面很粗糙,并出現小量破碎。相同條件下,超聲振動磨削的磨削區域增加,形成較寬的劃槽,能夠顯著提高加工效率;一維切向超聲激勵、一維軸向超聲激勵和二維超聲激勵3種超聲復合激勵模式,磨削表面幾乎看不到磨屑,表現出良好的塑性加工跡象,磨削溝槽逐漸變寬、變平滑。

分析其原因,超聲軸向振動激勵,使磨粒相對試件完成1~2個周期“單行程單顆磨粒空間正弦軌跡”,改變了普通磨削過程中磨粒微小弧式的切削軌跡,擴展了磨削溝槽,期間,磨粒速度和加速度急劇變化,在極短時間內對試件材料的能量作用,使切削微觀區域局部高溫軟化,以致表面表現出較好的塑性;二維超聲激勵的作用則擁有比一維軸向超聲激勵更多的“單行程相鄰磨粒軌跡干涉”,即在相同切削時間段內砂輪對試件不僅進行了切入切出的切削作用,而且在切削區內進行了多次“光磨”和“熨壓”作用,減小磨削表面粗糙度值,明顯改善了磨削表面質量。

3 結語

本文從運動學角度對各種超聲激勵磨削系統單顆磨粒空間運動軌跡進行了分析與理論建模。通過軌跡仿真發現,在各種超聲振動磨削模式下,單顆磨粒三維空間軌跡未出現斷續沖擊切削。進而對超聲振動磨削單顆磨粒斷續沖擊切削的邊界條件進行界定,只有在“v+Rω≤2πfA”的條件下才能利用,而對目前市場所存在的各類平面磨床,其匹配的超聲振動頻率在3.40~3.88 MHz;通過常規條件下各種激勵模式下磨削試驗和試件加工表面的SEM觀察對比,分析認為軸向超聲振動激勵所帶來“單行程單顆磨粒空間正弦軌跡”和“單行程相鄰磨粒軌跡干涉”是超聲磨削能夠提高切削效率和加工質量的根本原因。

[1]鄭書友,馮平法,徐西鵬.旋轉超聲加工技術研究進展[J].清華大學學報,2009,49(11):1799 -1804.

[2]王瑞剛,潘偉,蔣蒙寧,等.可加工陶瓷及工程陶瓷加工技術現狀及發展[J].硅酸鹽通報,2001(3):27-35.

[3]王軍,龐楠,鄭煥文.工程陶瓷超聲波磨削加工技術[J].金剛石與磨料磨具工程,2000,117(3):32 -34.

[4]李伯民,趙波.現代磨削技術[M].北京:機械工業出版社,2003.

[5]Zhao B,Yan Y Y,Wu Y.et al.Study on motion model of abrasive particle and surface formation mechanics under two dimensional ultrasonic grinding[J].Key Engineering Materials.2006(315/316):314 -318.

[6]李向東.磨削參數對陶瓷加工表面粗糙度影響的試驗研究[J].機械工程與自動化,2005(3).

[7]李瑜,趙波,焦鋒,等.工程陶瓷超聲磨削軌跡仿真[J].工具技術,2007,41(1):39 -42.