基于統一物料模型的物資準備系統研究

楊卓峰 張振明 田錫天

(西北工業大學機電學院,陜西西安 710072)

離散制造業涉及飛機、船舶、汽車、機床等制造行業,其生產經營模式多為基于訂單的多品種、中小批量生產,產品結構較為復雜,構成產品的物料種類繁多[1]。隨著 MRP、MRP2、ERP 研究體系的日漸成熟[2],以及計算機輔助技術的發展,一些物資采購、庫存管理系統應運而生,對企業范圍內的物料進行分類、集中、統一管理[3]。這些通用的管理系統無法對企業物資準備情況進行精細跟蹤與時時監控,各類物料在物資準備各階段缺乏統一管理,不便于物料的全生命周期追溯。

本文針對目前物資管理系統這一局限性,在分析離散制造企業物資準備管理特點的基礎上,建立面向離散制造企業基于統一物料模型的物資準備系統(Material Preparation System Based on UnifiedMaterial Model for Discrete Manufacturers,DMUMMPS),并對系統若干關鍵技術進行研究。

1 離散制造企業物資準備業務概述及特點

企業在產品圖紙設計完成后,需要根據圖紙中的零件明細表確定產品原材料需求,進而編制產品材料定額,企業以材料定額為標準安排制造產品的物資準備業務活動。采購部門按定額進行物料采購,物料到貨后編制到貨記錄,同時提請質量檢驗部門進行物料檢驗;質量檢驗部門對質檢合格的物料生成物料驗收單及入庫清單,提交庫房管理人員辦理正式物資入庫。物料經庫房管理人員正式入庫后,供各制造車間生產領料。

離散制造企業物資準備業務具有如下特點:

(1)定額編制以產品為單元,定額中的所有物料具有確定的專屬性,即指定的物料要用到制造產品的指定零部件上。

(2)采購部門會將多臺產品的相同定額材料進行合并采購,并記錄采購的物料及其數量要用到具體哪臺產品上。

(3)由于設計圖紙變更,導致材料定額變更頻繁。

(4)質量檢驗部門需依照材料質量證明書對到貨物料進行質量驗收,只有質檢合格的物料才能用于生產。

2 DMUMMPS數據模型

2.1 基于統一物料模型的物料體系構建

物料是物資準備系統信息流動的基本單元,企業物資準備業務涉及的數據表單《材料定額明細》、《采購清單明細》、《質量驗收單明細》等都是由基本的物料單元構成,這些獨立的物料單元在DMUMMPS中表現為物料對象的形式,每個物料對象在不同階段具備特殊的屬性,并且物料在后續階段的活動需要參考或借用前序各階段的信息,即物料信息在物資準備各階段逐級繼承。由此可知,系統中各階段的物料對象不能孤立地存在,系統物料體系必須達到物料繼承與統一的要求,利用面向對象思想,可以對這種繼承關系進行抽象,并在系統中進行結構化表達,通過統一化的物料體系保證物料信息在各業務階段的繼承與統一。

圖1為物資準備系統各物料類的UML靜態模型圖,為進行不同階段物料對象的表達,定義物料基類ItemCls、材料定額物料類MCQItemCls、采購清單物料類PItemCls、到貨清單物料類AItemCls、質檢驗收單物料類QTItemCls、庫存物料類InItemCls。物料基類包含物料編碼、物料名稱以及物料材質等屬性信息;材料定額物料類繼承于物料基類,除包含物料基類信息外,還包含定額物料所特有的信息;采購清單物料類、到貨清單物料類、質檢驗收單物料類、庫存物料類以此類推;每個派生類在繼承基類屬性信息的基礎上,又包含自己特有的屬性。處于物資準備環節最末端的庫存物料類包含各業務階段的屬性信息,如物料基本信息、物料供應商、物料到貨時間、物料質量檢驗情況、以及物料用于制造的產品和零件。

通過統一建模,各物料類建立彼此間的繼承關系,當物料類實例化為物料對象時,基類物料對象與派生類物料對象的關聯關系也隨之建立。派生類對象通過成員函數獲取并復制基類對象對應屬性信息,從而保證派生類物料對象信息與基類物料對象信息一致。

2.2 面向多態關聯的物料耦合類建模

基于統一物料模型,在各物料類相互繼承關系確定后,各類物料對象按照實際需要可以建立彼此間多種關聯關系,這種關聯在數量上表達為一對一、一對多、或多對一的多種形態。物料對象間關聯形態的不確定性,需要在系統中進行結構化表達,以便于物料在物資準備各階段的全過程追溯。

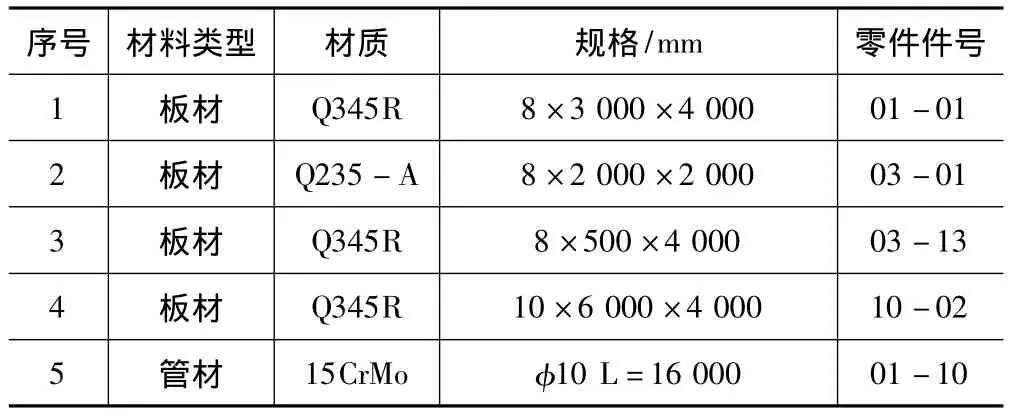

企業通常將材料定額設計歸為產品設計范疇,物料采購業務歸為產品制造范疇,這兩種業務分屬不同部門,因此物料對象間的多態關聯關系在定額物料對象與采購物料對象間尤為典型,其多態關聯關系表現為:對于鍛件、標準件等規格尺寸較為固定的物料,易于在市場上直接采購,因此采購的物料就是定額規定的物料,這時定額物料對象與采購物料對象表現為一對一的關聯關系;但對于板材、管材等物料,定額中規定的尺寸繁多,定額物料與采購物料間的關系就不只是簡單的1:1關系。為表述直觀,采用實例法進行研究。表1為某產品材料定額,包含5種定額物料,用零件件號標識加工不同零件。

表1 材料定額物料簡表

表2 采購清單物料簡表

采購部門接到材料定額后,發現定額物料3板幅500 mm寬的板材不是標準板幅鋼材,沒有廠家生產,但序號1、3的材質相同,且規格中板的厚度相同(8 mm),因此可以將物料1、3的物料合并,整體采購一張標準板幅的物料;物料2材質不同,不能與其他物料合并;物料4雖然材質相同,但板的厚度不同,也不能與其它板材合并。同理,對于管的材質相同,管徑相同的物料也可以合并。對于物料5鋼管的長度16 m,沒有廠家生產這種長度的鋼管,采購部門會將16 m的鋼管拆分為1根10 m長、1根6 m長,物料到貨后再由生產部門將兩根鋼管焊接在一起。表2為經過采購部門合并的采購清單物料表。

由此可見,材料定額物料與采購清單物料不僅存在一對一的關聯關系(表1中材料定額物料2、4),同時存在多對一(表1中材料定額物料1、3)、一對多(表1中材料定額物料5)的多態關聯關系。

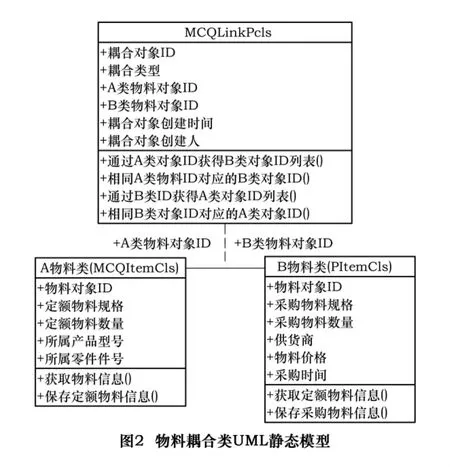

為了實現物料管理在各階段的連續與統一,表達物料對象間的多態關聯關系,我們定義物料耦合類MCQLinkPcls。圖2為物料耦合類的UML靜態模型圖。耦合類并不是實體的物料類,是為了建立兩個不同物料類(假定為A類、B類)的物料對象關聯而構造的虛擬類。當A類物料對象(如定額對象)與B類物料對象(如采購對象)是一對連續相關的物料,但對象間某些屬性相異時,這時需要建立他們之間的耦合對象;只有A物料類與B物料類實例化為對象時,耦合類才具有實際意義,即表現為耦合對象。耦合對象中的<A類物料對象ID>屬性值來自A物料類對象的<物料對象ID>、<B類物料對象ID>值來自B物料類對象的<物料對象ID>,通過<耦合類型>標識當前為哪兩種物料類進行耦合。此外,當A類對象ID或B類對象ID給定時,通過成員函數可以查詢出相應的B類對象ID列表或A類對象ID列表。

表3為基于表1和表2的數據建立的耦合對象數據表范例,假設A物料類為定額物料類、B物料類為采購物料類,表1、表2的<序號>分別為A類物料對象ID與B類物料對象ID,則系統共需建立4個耦合對象。假設給定條件<B類物料對象ID=1>,則可以利用成員方法<相同B類ID獲得的A類對象ID列表>查詢出與之關聯的所有A類對象ID列表{1、3},進而通過每個A類對象ID查找A類物料對象數據表,獲得相應A類物料對象的詳細信息。

表3 耦合對象數據表范例

通過物料耦合類建模,保證了物料從產品設計階段到制造階段的連續性與可追溯性,即使采購的物料與設計物料不同,物資管理部門及后續生產部門也能夠明確該物料用于制造指定產品的指定零件。

2.3 物料對象集合多階段關聯建模

在實際物資準備業務中,通常是以物料對象集合為單元操作與管理多個物料對象。因此,在DMUMMPS中需要為物資準備各階段構建相應的物料對象集合,每種物料對象集合只包含當前階段的物料對象,如在材料定額編制階段構建產品材料定額物料對象集合。由于各階段物料對象間存在多態耦合關聯關系,導致各物料對象集合間存在指定的關聯關系,明確表達這些關系有利于系統功能更會實際地反映物資準備業務情況。

圖3為系統物料對象集合之間的關聯模型,共涉及6種物料對象集合。每個物料對象集合在DMUMMPS中都是一個獨立的對象,簡稱集合對象,用唯一的對象ID進行標識,定義各類集合對象關聯規則如下:

規則1:材料定額集合對象與采購清單集合對象為m:n的關聯關系。1份材料定額明細表包含多種物料類型,采購部門按物料類型從不同供應商分別采購,生成多份采購清單;同時,不同型號產品或同種型號多個產品的相同物料可能進行合并采購,因此存在多個產品的材料定額合并為1份采購清單的情況。

規則2:采購清單集合對象與到貨清單集合對象為1:n的關聯關系。由于每個物料的供貨周期不同,同一份采購清單的多種物料可能分多次到貨,由此產生多份到貨清單。即使同一物料對象采購多件,分批次到貨,也會產生多個到貨物料對象(數量不同),從而產生多份到貨清單。

規則3:到貨清單集合對象與物料驗收單集合對象為1:n的關聯關系。物料到貨后質檢部門參照物料附帶的質量證明書對其各指標進行檢驗,然而一部分物料質量證明書由于各種原因經常不能與物料一同到達,不能進行物料檢驗,因此根據物料質量證明書到達的批次,1份到貨清單的物料會進行多次檢驗,產生多份物料驗收單。

規則4:物料驗收單集合對象與物料入庫單集合對象為1:n的關聯關系。對于特殊材質、特殊用途的物料,質檢部門還需進行物料化學成分分析、無損測檢、力學性能等理化復驗工作,這些檢驗環節需要一定周期,甚至委托第三方單位完成。因此,由于物料檢驗周期的不同導致1份物料驗收單的物料分多次入庫,從而產生多份入庫單。

3 DMUMMPS功能模型

基于DMUMMPS數據模型建立其功能模型,并對系統的整體運行及關鍵技術進行研究。

3.1 系統功能框架及運行流程

圖4為物資準備系統的功能框架及運行流程IDEF0圖,系統包括5大功能模塊:材料定額管理、采購與到貨管理、物料質量驗收管理、庫房物資管理以及產品物資齊套實時跟蹤看板,每個功能模塊包含若干功能。系統庫房管理模塊不僅包含物資準備與物資出庫業務相關功能,同時包含庫房與物料的靜態維護功能(白色框所示)。此外,為便于物資準備系統相關功能調用基礎數據信息,建立物料詢價歷史庫等4個基礎數據庫。

系統整體運行流程由產品材料定額編制開始,定額經審核下發后采購部門通過<庫存物料結余查詢>功能,確認庫房中是否有滿足要求的庫存物料,若找到符合條件的物料,則執行物料鎖定功能,標識該物料即將用于制造哪臺產品;若庫房中沒有所需的庫存物料,采購部門對物料進行采購。采購清單由定額導入生成,必要時進行采購物料與定額物料關聯,以保證物料各階段的統一,系統由采購清單導入生成到貨清單,由到貨清單生成質檢驗收單,最后由驗收單自動生成入庫單。系統中各階段物料的狀態信息都會實時反饋、并以所屬產品為單元匯總到<產品物資齊套實時跟蹤看板>下,以此對每臺產品的物資準備進度與物料狀態進行監控,并在企業范圍內共享。

3.2 基于三維物料標識位的材料定額管理

企業的物資準備活動易受到多方影響,存在很多不確定性,其中因材料定額變更導致的影響占主要原因。由于部分物料采購周期較長,為了縮短產品生產周期,設計部門通常將產品總圖中確定的主體結構編制一部分材料定額,用于先行采購,待其他零件或附件圖紙確定后再進行剩余物資的定額編制及物料采購,即同一產品的材料定額需分批次下發;另一方面,由于產品技術要求及設計圖紙發生變更,導致定額中某些物料相應變化,需將已經下發的定額進行修訂,形成多個版次。因此,同一產品的材料定額包含多批次、多版次,存在多維度變更,圖4中的<定額批次維護>與<定額修訂管理>分別滿足這兩種不同的變更需求。

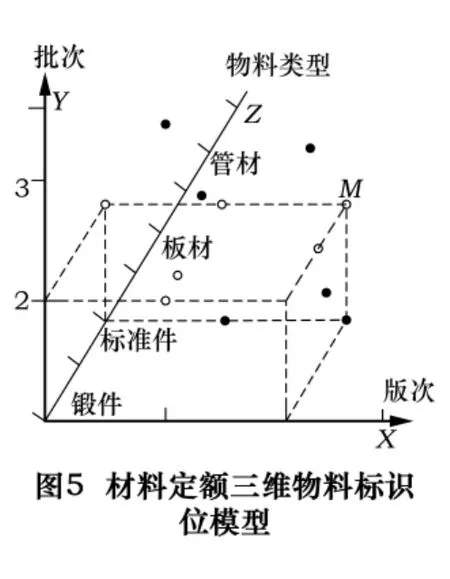

同時,由于不同物料具有特殊的屬性(如鍛件物料具有“對應法蘭”屬性),同一產品的定額通常分為多種物料類別,材料定額按物料類別分別進行編制。為了規范有序地管理物料,定額中的任一物料需要指明其所屬批次、所屬版次、所屬物料類別,即單一物料在定額管理中需要三向定位。圖5為產品材料定額物料標識位的三維模型,三坐標軸分別表示定額物料批次、定額物料版次及定額物料類型,坐標原點為任意一種物料類型且批次和版次都為1。當材料定額增加一個批次時,通過該批次點垂直于批次坐標軸形成一個平面,該平面中包含由若干物料類型直線與版次直線交叉的點,這些點即代表物料所屬標識。如圖5中批次2平面內的所有物料標識位用空心點表示。當然,并不是三維空間內的所有點都代表一個物料標識位,但是每個物料對象的標識位都可以通過此三維模型來表達,定義向量集合A:

A={a|a=(x,y,z),x∈(1,2,…,X),y∈(1,2,…,Y),z∈(鍛件,標準件,…,Z)};

A是當前產品材料定額的所有物料標識位集合,由物料標識位向量a構成,x、y、z分別表示定額的版次、批次和物料類型,版次取值從1到最大版次X,批次取值從1到最大批次Y,物料類型取值范圍為當前產品的所有物料類型集合。通過此三維表達,定額中的每一物料對象都有指定的標識位,無論定額的批次還是版次發生變化,在系統中都會找到相應的物料歷史記錄,從而實現定額物料變更的全過程追溯。圖5中定額物料M為在某臺產品材料定額中屬于第2批次、第3版次的標準件。

3.3 產品物資齊套智能反饋

圖6 產品物資齊套看板示意圖

產品制造所需物資的齊備是物資準備活動的最終目的,同時也是企業進行生產排產的首要條件。傳統的物資齊套反饋方式多為物資調度員人工采集或各部門定期匯報,并將反饋信息手動匯總后再進行發布,這種方式需要逐項更新每個物料狀態,過程繁瑣且人為誤操作頻繁,更為嚴重的是經常導致物料狀態更新延遲,企業無法實時獲得物資齊套最新情況。基于本文提出的統一物料體系模型,系統在物資準備各個階段通過導入前一階段物料對象信息或手動創建耦合對象的方式建立了相鄰階段物料對象間的關聯關系,即定額物料對象與采購物料對象關聯,采購物料對象與到貨物料對象關聯,到貨物料對象與質檢驗收物料對象關聯,質檢驗收物料對象與入庫物料對象關聯。這種A?B、B?C、C?D、D?E的關聯方式等價于 A?B?C?D?E,并可推導出 A?B、A?C、A?D、A?E 的關聯關系,即定額物料對象與入庫物料對象在內的各類物料建立了關聯關系。因此,當各階段物資部門通過導入或耦合操作在系統中進行各自采購清單、到貨清單、驗收單等編制業務時,都相當于對同一物料的不同階段進行狀態更新,從而實現基于統一數據源的物料狀態智能更新。更為科學的是每次物料狀態的更新都以真實的一份單據(如到貨清單)為憑證,實現了物料狀態更新的可追溯性,杜絕了物資準備活動中人為虛報、謊報、錯報現象。

圖6為產品物資齊套看板示意圖,看板中所列物料為產品材料定額規定的所有物料,其物料狀態實時滾動更新,對全部齊備的物料進行高亮顯示。企業各部門通過此看板可準確了解產品物資準備狀態,即時發現物資準備各階段出現的問題;同時制造部門可通過經驗推測出物資最終齊備時間,做好生產準備工作。

4 壓力容器制造企業物資準備系統實現

壓力容器制造企業是典型的離散型制造企業,采用基于訂單的多品種、小批量生產模式,同一訂單下存在多種類型產品,每種類型產品又分多種型號,每種型號生產多件。根據本文提出的DUMUMPS數據模型和功能模型,開發某壓力容器制造企業的物資準備系統。系統整體布局采用C/S架構模式,SQL Server數據庫管理平臺,選用微軟.Net三層架構進行開發,覆蓋企業產品材料定額設計、采購訂貨到貨、物料檢驗、庫房物資管理以及產品物資齊套監控等主要物資準備業務,實現了物料在物資準備各階段的統一。

據統計,企業應用系統半年來累計編制60個產品型號150余臺產品的材料定額,生成采購清單200余份,到貨清單500余份,質檢驗收單600余份,維護各類物料2萬余例。系統在企業的成功應用,驗證了理論模型的可靠性和實用性。

[1]劉紅艷,何衛平,郝廣科.基于MES的物料管理系統研究及實現[J].機床與液壓.,2007,8:29 -31.

[2]Diehl George W,Armstrong Aaron J.Making MRP work:vendors must address lcmgstanding problems with capacity planning,lot sizes and lead- times[J].Industrial Engineer,2011,43:35 -40.

[3]羅楠,李玉忱.企業物資采購管理系統的研究和開發[J].計算機工程與應用,2004,15:230 -232.