高精度靜壓大刀架設計

李立強 姜 輝 付政委

(齊重數控裝備股份有限公司,黑龍江齊齊哈爾 161005)

數控重型臥式車床X軸為大刀架沿刀架床身導軌(工件軸向)方向運動,Z軸為上刀架沿大刀架上導軌(工件徑向)方向運動。目前,傳統的大刀架Z軸進給傳動結構,一般采用伺服電動機通過齒輪減速后驅動滾珠絲杠副傳動的結構,滾珠絲杠副采用兩套滾針軸承定心、三套推力滾子軸承軸向定位、預緊的方式,即雙推對單推的傳統軸承布置結構,在Z軸軸承布置結構中,軸承和軸承安裝孔數量多、結構形式復雜,滾珠絲杠軸向、徑向綜合累積誤差大,經常出現Z軸精度超差的現象。傳統的大刀架X軸進給傳動結構,一般采用雙齒輪齒條傳動結構,雖然雙齒輪經過碟簧預緊后,消除了傳動鏈的部分間隙,但由于雙齒輪預緊傳動鏈之前的齒輪嚙合間隙無法消除,使機床X軸傳動結構存在反向間隙,嚴重制約著X軸的定位精度和重復定位精度,經常出現X軸精度超差的現象,在X軸精度超差后,一般采取重新調配齒輪的辦法,大刀架X軸傳動鏈中齒輪的通用性、互換性非常差,機床制造成本增加、浪費嚴重。并且,由于碟簧預緊的雙齒輪齒條傳動存在齒輪機械磨損,機床的精度保持性差、使用壽命低。另一方面,由于預緊的齒輪將主傳動齒輪的輸出扭矩抵消了一部分,使伺服電動機的有用輸出功率和機床整機效率降低了10%以上,在滿足相同最大切削扭矩的情況下,只能選用高一個規格的伺服電動機型號,并且迫使伺服電動機的驅動元件、電氣相關配套件同樣需要選用高一個規格的型號,使機床的外配套件、制造、使用、維護成本也相應增加,浪費尤其嚴重。目前的數控重型臥式車床大刀架X軸和Z軸進給傳動結構,已不能滿足數控重型裝備制造業向高速度、高精度、高效率、高性價比、綠色環保方向發展的需要。

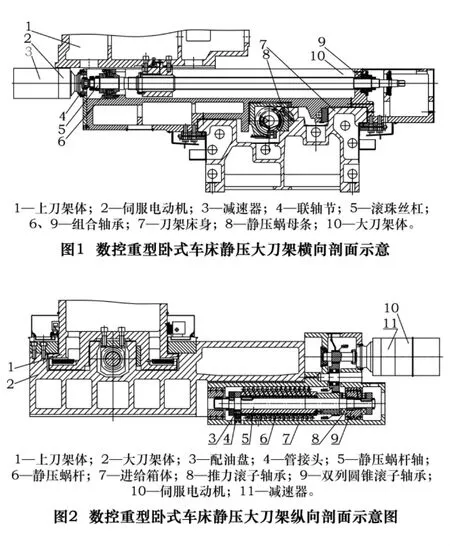

為了解決上述難題,我們對數控重型臥式車床大刀架X軸、Z軸進給傳動結構進行了優化設計。首先,研制了大刀架Z軸高精度進給結構。如圖1所示,該結構由伺服電動機通過減速器經聯軸節直連滾珠絲杠副傳動,滾珠絲杠副由前后兩套滾針/推力圓柱滾子組合軸承定位。其次,研制了X軸重載高精度傳動結構。如圖2所示,該結構為伺服電動機通過減速器驅動靜壓蝸桿蝸母條傳動。X軸、Z軸均使用光柵尺全行程反饋刀架、上刀架實際位置,即X軸和Z軸采用閉環控制。優化設計后的數控重型臥式車床大刀架X軸、Z軸進給結構具有精度高、剛度高、承載能力大的特點。

1 高精度靜壓大刀架結構介紹

1.1 靜壓蝸桿蝸母條結構

靜壓蝸桿蝸母條由雙聯油泵供油,從雙聯油泵引出流量相等的兩條油路通過兩條管線分別接至靜壓蝸桿左側配油盤的兩個進油口上,配油盤與靜壓蝸桿之間的對接面,采用具有一定預緊力的滑動配合,配油盤為軸向動態進油的方式供油。具體為配油盤安裝在靜壓蝸桿的左側固定不動,靜壓蝸桿轉動,靜壓蝸桿左端面上開有36個進油孔,在配油盤徑向布置有兩個來油孔,在配油盤的右端面布置有兩個扇形出油槽,在扇形出油槽與徑向兩個來油孔之間斜鉆有兩個聯通油孔,使兩個扇形出油槽分別與徑向兩個來油孔相通。靜壓蝸桿的齒數為16,在靜壓蝸桿每一周齒的單側面上均布有18個出油孔,兩側面共有36個出油孔,即雙連油泵供油的兩條油路最終分別與蝸桿的16齒中每個齒兩側面出油口相通,保證蝸桿處于嚙合區的每側齒面,總保持有3~4個供油孔。其作用是:當靜壓蝸桿的齒面進入嚙合區時,配油盤向處于嚙合區的蝸桿軸向進油油路供油,當靜壓蝸桿的齒面脫離嚙合區時,配油盤便切斷齒面已脫離嚙合區的蝸桿軸向進油油路,而與蝸桿下一個齒面進入嚙合區的軸向進油油路聯通,這不僅防止了流量損耗,而且也有利于保持靜壓蝸桿蝸母條的傳動壓力。

配油盤的材料為銅,靜壓蝸桿的材料為鋼,靜壓蝸母條的材料為鑄鐵,齒面上有耐磨涂層。為便于加工和保證靜壓蝸母條的精度,蝸母條每15個齒制成一段,每段480 mm長,高度為96 mm。各段靜壓蝸母條組裝在刀架床身定位面上,在靜壓蝸母條首尾兩段外側安裝有楔塊,通過楔塊的預壓緊,消除各段靜壓蝸母條之間的間隙,從而保證靜壓蝸母條的整體傳動剛度和工作精度。

1.2 靜壓蝸桿蝸母條的工作原理

本靜壓蝸桿蝸母條結構屬于定壓供油毛細管節流靜壓系統,在蝸母條齒的兩側開有對置的弧形油腔,在靜壓蝸桿齒的兩側面每一個出油口處,各裝有一個心部帶有φ0.9 mm直徑節流阻尼孔的阻尼套,節流阻尼孔起到毛細管節流器的作用,在靜壓蝸桿不承受外載荷時,靜壓蝸桿的外齒處于蝸母條內齒的中間位置,蝸母條內齒的兩側面油腔將靜壓蝸桿的外齒軸向高剛度預緊,靜壓蝸桿處于有預緊的平衡穩定狀態。在靜壓蝸桿承受軸向外載荷作用時,靜壓蝸桿的外齒沿外載荷方向移動了一個微小的距離,這個微小的距離使蝸母條內齒的兩側面油腔產生一個壓力差,這個壓力差與外載荷大小相等、方向相反,使靜壓蝸桿處于一個新的平衡狀態,因而靜壓蝸桿在液體摩擦狀態下具有高的承載能力,靜壓蝸桿移動的微小的距離通過光柵尺反饋給數控系統,數控系統發出一個相應指令,控制伺服電動機轉動一個相應角度,最終驅動靜壓蝸桿移動至指定位置,實現Z軸的高精度定位。

2 高精度靜壓大刀架結構優點介紹

(1)靜壓大刀架體與刀架床身之間導軌采用高剛度臥式階梯導軌結構。大刀架體主承重的后導軌向下加厚一定的高度,床身后導軌與前導軌在垂向方向降低相應的高度,在保證床身導軌剛度不降低的前提下,提高靜壓大刀架體主承重后導軌的剛度,使靜壓大刀架體后導軌承重面形成的矩形方箱結構。在機床連續、高速、滿負荷切削條件下工作時,即在大刀架承受最大切削翻轉扭矩時,使主承載的靜壓大刀架后導軌仍保持高剛度、高精度。保證了靜壓大刀架體導軌油膜間隙的建立。大刀架采用恒流閉式靜壓導軌結構,實現了大刀架高速、高吸振性、永無磨損的目的。在上刀架沿靜壓大刀架上導軌Z軸運動方向上,靜壓大刀架體與上刀架體之間,采用高剛度T形閉式靜壓導軌結構,上刀架體受力狀態好,剛度高。

(2)靜壓大刀架X軸靜壓蝸桿蝸母條結構具有高速、高精度、承載大、抗振性能好、無磨損的優點。靜壓蝸桿蝸母條嚙合齒面處于液體摩擦狀態,靜壓摩擦系數小于0.005,靜壓蝸桿的起動和回轉摩擦力矩小,傳動效率非常高。由于靜壓蝸桿外部包圍著一層靜壓油膜,靜壓油膜有吸振的作用,因此靜壓蝸桿蝸母條的吸振性能非常好。在靜壓蝸桿牙兩側施加有靜壓預載,靜壓蝸桿牙兩側的壓力油相互平衡,兩側間隙基本相等,靜壓蝸桿蝸母條結構的油膜剛度高、承載能力大,相當于無間隙傳動。由于靜壓油膜具有良好的糾正軸本身誤差的作用,能有效地減小由于靜壓蝸桿表面粗糙度及幾何誤差造成的徑向、軸向跳動,可提高靜壓蝸桿回轉精度。因此靜壓蝸桿蝸母條結構正反向定位精度高、精度保持性好、壽命長,尤其適用于重型數控臥式車床高速重載荷條件下工作。

(3)通過研制了滾珠絲杠副由前后兩套滾針/推力圓柱滾子組合軸承定位的結構,減少了軸承、軸承孔的數量,降低了機床的加工、裝配和外配套件的成本,降低了滾珠絲杠副定位軸承的綜合安裝累積誤差,從而大大提高了靜壓大刀架Z軸的精度和精度保持性。

經過在2.5 m重型數控臥式車床使用后驗證,高精度靜壓大刀架結構,X軸和Z軸精度高,靜壓蝸桿蝸母條結構承載能力大、抗振性能好、無磨損,尤其是靜壓蝸桿蝸母條結構,已成為筆者公司在機床市場上極具競爭力的核心技術。高精度靜壓大刀架結構現已在我公司重型數控臥式車床系列產品上全面投入使用,使用效果良好,社會效益和經濟效益顯著。