弓網接觸力檢測關鍵技術

■ 李向東 孫忠國

弓網接觸力是評估弓網受流質量和接觸網動態運行狀態、驗證仿真模型、優化設計及診斷接觸網局部缺陷的關鍵參數。近年來,隨著我國高速鐵路運營里程的增加,弓網接觸力檢測在接觸網動態驗收和運營安全方面發揮著越來越重要的作用。高速弓網接觸力檢測技術隨著傳感器、高低壓信號隔離、供電隔離、電磁屏蔽等技術的發展而趨于成熟,已實現在動車組最高試驗速度400 km/h的受流狀態下進行檢測。

1 檢測系統結構

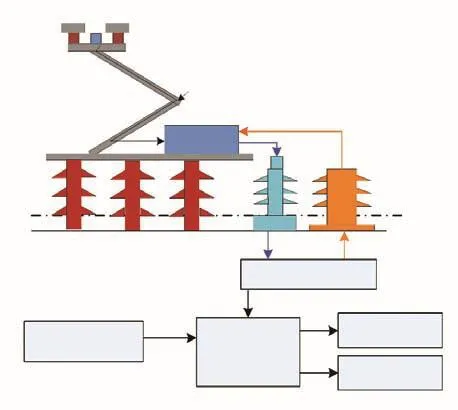

弓網接觸力檢測系統主要由檢測受電弓、接觸壓力傳感器組件、高壓側數據采集處理單元、光信號傳輸裝置、供電隔離變壓器、低壓側信號處理單元及弓網接觸力檢測數據分析處理系統、弓網接觸力檢測數據波形顯示與分析系統、弓網接觸力檢測數據集成與處理系統組成(見圖1)。在受電弓滑板兩端支撐點安裝4個壓力傳感器(每條滑板安裝2個),同時將4個加速度傳感器和壓力傳感器剛性連結成一體,傳感器產生的mV級電壓信號,經多層屏蔽電纜傳輸至高壓側數據采集處理單元,進行放大、濾波、V/F轉換等信號調理,轉換和整形后成為適合光纖傳輸的數字量,經光信號傳輸裝置高低壓隔離后再送入低壓側的光纖解調器,通過解調器把光信號再變成電信號,電信號經過整形、濾波后進行采集處理,最后經動態弓網接觸力模型計算,實時輸出弓網接觸力的檢測值。

2 檢測關鍵技術

弓網接觸力動態測試中,要做到測量系統可靠運行、測量數據準確,必須解決慣性力和空氣動力補償技術、傳感器制造和弓頭改造技術、檢測數據高速實時處理技術等關鍵技術。

2.1 慣性力和空氣動力補償技術

列車在高速運行狀態下,隨著速度的不斷變化,弓網間的動態接觸壓力變得十分復雜,由于受電弓弓頭振動產生的慣性分力越來越大,成為影響弓網動態接觸壓力波動的主要因素。

2.1.1 受電弓受力狀態

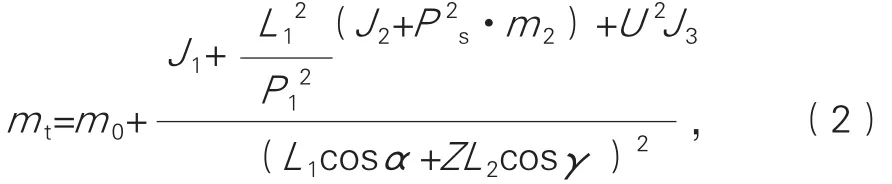

列車高速運行時,受電弓將受到各種外在及內在力的影響。受電弓的高度變化迅速,因而產生較大的慣性力,對接觸壓力產生較大影響。另外還有施加于受電弓上的空氣動力。受電弓發生高度變化時,其自身結構還產生相應的摩擦力。受電弓在列車高速運行時的受力狀態見圖2。

根據牛頓第二定律,接觸壓力P為:

由式(1)可知,弓網動態接觸壓力P由靜態抬升力PT、空氣動力抬升力Pf、歸算質量m及受電弓垂向慣性加速度a等參數所決定,其中歸算質量及空氣動力抬升力的計算和測量是動態接觸壓力精確檢測的關鍵技術之一。

圖1 弓網接觸力檢測系統架構

2.1.2 慣性力補償計算

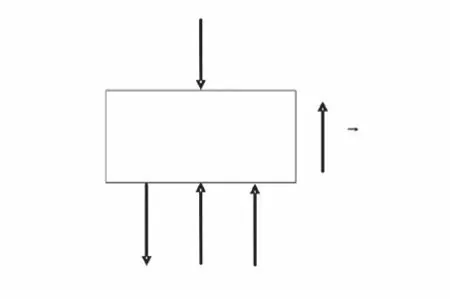

受電弓歸算質量是一個重要參數,高速受電弓在保證應有剛度和強度條件下,應具有最小的歸算質量,減小受電弓的歸算質量是受電弓優化的出發點。圖3為單臂受電弓質量歸算示意圖,其中設單臂弓框架的頂點Q以速度v向上運動,下框架AC繞A點順時針方向轉動,撐桿BD繞B點順時針方向轉動,上臂桿繞瞬心O轉動,O2為上臂桿CQ的重心,OC長度為P1,OO2長度為Ps。

根據動能原理,Q點的上下運動體現桿件的轉動,因而先求各桿的角速度及各桿運動時的動能,建立各桿的動能方程,再根據受電弓框架歸算到Q點的總質量為mt,可建立歸算到Q的總動能,則包括弓頭在內的單臂弓的歸算質量為:

式中:J1為下臂桿對旋轉軸A的轉動慣量;J2、m2分別為上臂桿對重心的轉動慣量和質量;J3為撐桿對旋轉軸B的轉動慣量;m0為弓頭質量;U、Z為系數,由受電弓的尺寸計算得到;L1、L2、L3分別為下臂桿AC、上臂桿CQ、撐桿BD的長度。

根據上述計算模型,可以計算出不同型號、不同工作高度的受電弓歸算質量,再通過與壓力傳感器剛性連接的補償加速度傳感器對慣性加速度進行測量,同時采用高精度調理器和高速采集器對接觸壓力和補償加速度的模擬信號進行同頻率濾波、同步采集和調理,在數據采集處理軟件系統中固化同步合成算法,從而實現慣性動力分量的精確測量。

空氣動力抬升力的大小隨速度等級的變化而變化,具體數值在線路試驗測試中確定。試驗時用繩子固定測試受電弓滑板,使其距接觸線的距離為150 mm,在開閉口方向往返測試數次,通過統計分析確定當前速度等級的空氣動力抬升力。在動態接觸壓力測量模型中,根據不同的速度等級和開閉口方向,增加線路測試值,即進行了空氣動力抬升力補償。

2.2 傳感器制造和弓頭改造技術

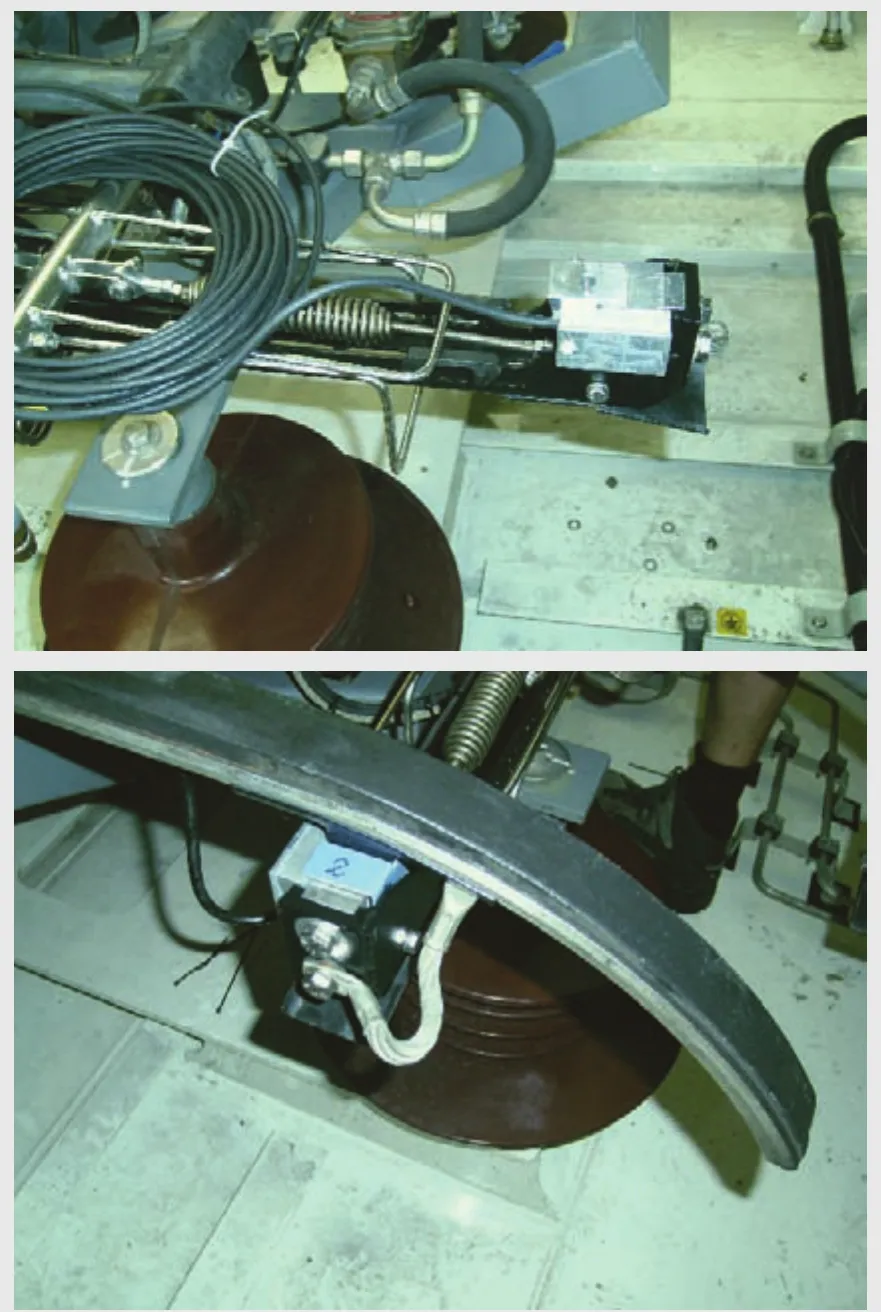

列車在高速運行狀態下,要獲得良好的弓網受流質量,受電弓的性能至關重要,因此安裝在受電弓弓頭上的傳感器組件不能破壞受電弓原有的性能和機械強度。研制傳感器組件時,在硅彈性膜片上用半導體器件制造技術在確定晶向上制作相同的4個感壓電阻,將其連接成全臂電橋,接上外加電源就組成了壓力傳感器;補償加速度傳感器采用壓電材料加工而成,采用高強度鈦合金材料在高精度數控機床上加工封裝外殼,把壓力傳感器和加速度傳感器進行整體式封裝(見圖4)。該組件具有良好的動態響應特性,并具備質量小、精度高、線性度好、分辨率小、輸出信號大、過載能力強、抗電磁干擾及共振頻率高、滿足動態和靜態狀態檢測要求等特點,既保證了傳感器組件的質量不會改變受電弓弓頭的歸算質量,又保證了足夠的機械強度。同時,根據不同受電弓的弓頭形狀,對弓頭加裝匹配的輔助部件,使傳感器組件作為承力部件安裝至滑板與弓頭的垂向傳力軸線上,對滑板和弓頭進行高強度連接。

圖2 高速運行狀態下受電弓受力圖

圖3 單臂受電弓質量歸算示意圖

圖4 傳感器整體封裝和弓頭改造安裝圖

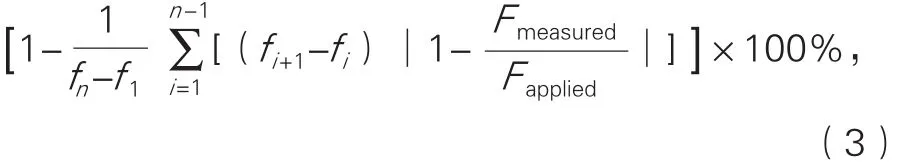

改造和加裝了傳感器的受電弓,其動態運行性能不應發生變化,為驗證其性能,需在專用試驗臺上進行測試。試驗臺能產生多種振動模式,在振動臺上能實時顯示振動狀態,受電弓應對激勵頻率產生相應的跟隨反應。同時可驗證檢測系統的準確性,試驗臺以0.5 Hz為步長,一直振動到30 Hz,根據公式(3)的傳遞函數,計算其值是否大于90%:大于90%則證明檢測系統的動態測試準確性良好,否則需對檢測系統進行優化再驗證測試。

式中:fn、f1、fi+1、fi分別為最高振動頻率(30 Hz)、最低振動頻率(1 Hz)、第i+1次的振動頻率、第i 次的振動頻率;Fmeasured、Fapplied分別為弓網檢測系統測量的力和振動試驗臺測量的力。

2.3 檢測數據高速實時處理技術

檢測系統在250 km/h及以上高速運行狀態下,需要對檢測數據進行數字濾波、測量模型計算、波形顯示與分析、超限判斷、報表輸出、速度里程計算等一系列分析處理,要實現實時分析處理,計算量很大,將造成計算機系統資源不足,CPU占用率急劇上升,檢測系統無法正常工作。該系統采用分布式計算方法,多臺計算機并行處理,通過TCP/IP協議或UDP/IP協議進行數據傳輸。數據采集處理前端計算機負責檢測數據的實時采集、數字濾波、測量模型計算,以4個點/m的速度輸出具有速度、里程、接觸力參數的網絡數據包,以UDP/IP協議傳輸給波形顯示與分析計算機進行波形顯示與分析,并以UDP/IP協議傳輸給數據集成與處理計算機,進行實時統計分析、超限判斷、超限編輯、報表輸出及統計圖表等處理。

3 結束語

結合弓網接觸力檢測系統設計,通過研究高速弓網接觸力的檢測原理和運行環境,分別介紹了慣性力和空氣動力補償、傳感器制造和弓頭改造、檢測數據高速實時處理等關鍵技術的解決方案。上述技術已應用于鐵道部基礎設施檢測中心的高速綜合檢測列車上,實際檢測過程中已成功診斷出線夾傾斜、硬點、接觸線高差、中心錨結輔助繩緊縮、彈性不均勻等類型缺陷,為高速鐵路接觸網的安全運行提供了技術保障。

[1] 于萬聚. 高速電氣化鐵路接觸網[M]. 成都:西南交通大學出版社,2003

[2] 陳軻,王澤勇,王黎,等. 一種新型弓網接觸壓力檢測方案[J]. 上海鐵道科技,2005(6)

[3] 宋偉,徐海東. 空氣動力對弓網接觸壓力影響的研究[J].電氣化鐵道,2010(6)