淺談山西中南部鐵路通道汾河特大橋工程成樁工藝及方法

賈彥斌

中鐵隧道集團二處有限公司

淺談山西中南部鐵路通道汾河特大橋工程成樁工藝及方法

賈彥斌

中鐵隧道集團二處有限公司

山西中南部鐵路通道汾河特大橋全長4729.676m,根據本橋結構受力特點及橋位處的地質情況,基礎均采用鉆孔摩擦樁,全橋總樁數1806根,其中Φ1.2m鉆孔樁1552根,其中Φ1.5m鉆孔樁254根。依據《鐵路橋涵地基和基礎設計規范》的要求,為了保證結構的安全可靠、施工的順利進行,在工程正式實施前需進行必要的工程試樁,主要對樁基在各類土層中樁側摩阻力、樁端承載力、樁基豎向位移、單樁極限承載力和成樁工藝等進行試驗和驗證。

鐵路通道;汾河特大橋;試樁方案

1 成樁工藝

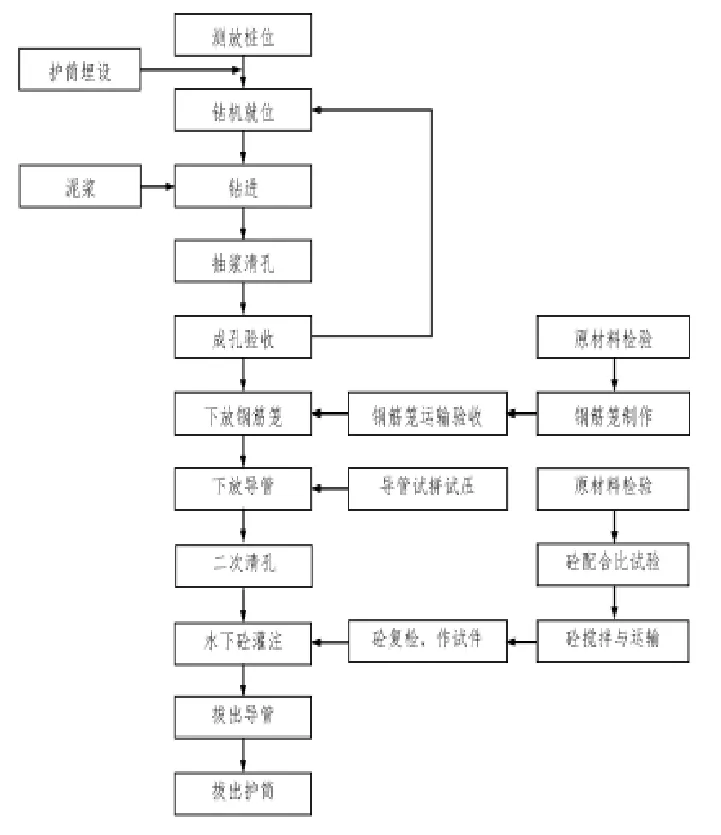

根據地質情況,第一組試樁采用沖擊鉆成孔工藝,第二組試樁采用旋挖鉆施工工藝,成樁工藝見“鉆孔樁施工工藝流程圖”。

圖1 鉆孔樁施工工藝流程圖

1.1 旋挖鉆鉆機選擇及成孔原理

鉆機型號擬采用上海金泰SD22型旋挖鉆機,主機重量66T,功率為194KW,回轉速度5r/min~25r/min,回轉扭矩 250kn.m,最大鉆孔深度為60m。

成孔原理:根據本工程地質情況選擇取土筒鉆頭,當鉆頭鉆進達到一定的裝斗量時,即可提鉆,鉆頭提出孔口打開斗門,倒出鉆渣,而后操縱上車回轉至樁位,繼續鉆進作業。如此循環操作,直至將樁孔鉆至設計孔深。

1.2 沖擊鉆機選擇及成孔原理

沖擊鉆機主機功率為45KW,鉆頭采用梅花型鉆頭,重量為4800kg。

成孔原理:利用鉆頭不斷地提鉆頭、落鉆反復沖擊孔底土層,把土層中的泥砂、石塊擠向四壁、打成碎渣,鉆渣懸浮于泥漿中,利用泥漿泵將鉆渣吸出孔外,重復上述過程沖擊鉆進成孔。

1.3 主要施工方法及措施

1)場地平整:將施工場地平整壓實,做為施工用地。

樁位放樣:測定樁位和地面高程。樁位放樣時,樁的縱橫向允許偏差滿足驗標要求,并在樁的前后左右距中心2m處分別設置護樁。

2)護筒埋設:護筒用8mm厚鋼板制成,內徑為140cm。護筒四周夯填黏土,護筒頂高出地面30cm以上,護筒長度為6m。

3)鉆孔泥漿:泥漿由水、膨潤土組成,并備足良好的造漿黏土,因表層為細圓礫土。

4)鉆孔:對主要機具及配套設備進行檢修后開始安裝就位。

①旋挖鉆施工:將鉆頭徐徐放入護筒內,開動鉆機,當鉆頭鉆進達到一定的裝斗量時提鉆,鉆頭提出孔口打開斗門,倒出鉆渣,而后操縱上車回轉至樁位,繼續鉆進作業。如此循環操作,直至將樁孔鉆至設計孔深。

②沖擊鉆施工:鉆機對位后,下入鉆頭,不斷地提鉆頭、落鉆反復沖擊孔底土層,利用泥漿泵將鉆渣吸出孔外,重復上述過程直至沖擊成孔。

在鉆進過程中應經常測量孔深,并對照地質柱狀圖隨時調整鉆進技術參數。鉆進過程中必須核實地質情況。在鉆進過程中對照地質勘探圖紙對鉆孔中所遇到的各種地層采取渣樣,并填寫地層的分層深度、取樣時間等標簽,標簽填寫好后裝袋保留。每1m取個渣樣,每一種地層中至少取一個樣,當至設計圖紙要求的孔深前1m時,每0.5m取一個渣樣。在每個取樣鉆孔樁鉆進完畢后清孔前找設計人員進行地質核對,并由設計地質人員簽字確認,所取渣樣由技術人員經監理工程師現場認證后進行拍照并留存。當其它沒有取樣的樁孔所處地層與設計圖紙標識的地層不相符時,應通知現場監理工程師和設計地質人員到場,進行地質核對,確定終孔深度。

5)清孔:清孔采用正循環換漿法,以相對密度較低的泥漿逐步把鉆孔內浮懸的鉆渣和相對密度較大的泥漿換出,換至孔內泥漿比重低于1.1以下為止,且孔底沉渣厚度不得大于20cm。

6)鋼筋骨架的制作和安裝:鋼筋籠加工在鋼筋加工廠加工成型,自制平板車拉運。鋼筋應力計和荷載箱在現場安裝到鋼筋籠上,成孔清孔驗收合格后,利用吊車將鋼筋骨架吊入樁孔內。骨架落到設計高程后,將其校正在樁中心位置并固定。

7)二次清孔:鋼筋籠安裝好后,根據孔深安裝導管,然后進行清孔作業,在澆注砼前進行二次清孔,使孔底沉渣厚度滿足設計要求。經監理工程師檢查合格并簽證后進行水下砼的灌注。

8)澆筑水下混凝土:

①混凝土采用自動計量拌合站拌合。混凝土坍落度控制在18cm~22cm之間。導管吊裝前先試拼,并進行水密性試驗,試驗壓力不小于孔底靜水壓力的1.5倍。導管接口連接必須牢固,封閉嚴密。

②首批混凝土用剪球法進行。在漏斗下口隔水球,當漏斗內儲足首批澆筑的混凝土量后,剪斷球體的鐵絲,使混凝土快速落下,迅速落至孔底并把導管裹住,首批初灌混凝土將導管埋深不小于1m,澆筑連續進行。邊澆筑混凝土邊提升導管和拆除上一節導管,使混凝土經常處于流動狀態。

③為確保樁頂質量,澆筑砼比樁頂設計高程高0.5m左右。

2 試樁承載力測試

本橋試樁承載力測試采用自平衡測試法檢測,自平衡測試法是利用試樁自身反力平衡的原則,在樁端附近或樁身某截面處預先埋設單層(或多層)荷載箱,加載時荷載箱以下將產生端阻和/或向上的側阻以抵抗向下的位移,同時荷載箱以上將產生向下的側阻以抵抗向上的位移,上下樁段的反力大小相等、方向相反,從而達到試樁自身反力平衡加載的目的。試驗時,在地面上通過油泵加壓,隨著壓力的增加,荷載箱伸長,上下樁段產生彈(塑)性變形,從而促使樁側和樁端阻力逐步發揮。荷載箱施加的壓力可通過預先標定的油泵壓力表測得,荷載箱頂底板的位移可通過預先設置的位移棒,用位移傳感器測得。由此可測得上下樁段兩條Q~S曲線及相應的S~lgt曲線,采用合理的測試數據等效轉換方法和承載力確定方法,即可確定基樁的極限承載力、樁側、樁端阻力分擔情況等。

3 成樁質量控制及檢測

3.1 質量控制

鉆孔樁鉆孔質量控制點包括樁位、樁徑、樁斜、樁長、樁底沉渣厚度、泥漿指標(包括密度、黏度、含砂量、膠體率和pH值)。

1)樁位控制

為確保樁位質量,采取精密測量方法,即用全站儀定位,護筒埋設完,再次進行復測。采用護樁“十”字交叉架校正護筒中心同樁位中心,保持一致。

2)樁斜控制

埋設護筒采用護筒內徑上下兩端“十”字交叉法定心,通過兩中心點,能確保護筒垂直。鉆進過程中利用旋挖鉆機自有的斜度控制儀進行經常性的校核調整孔斜,保證孔斜率小于1%。發現孔斜過大,立即采取糾斜措施。

3)樁徑控制

在軟塑粘性土地層,為防止縮孔而造成縮徑現象,以及在砂層、礫石等松散地層,為防止坍塌掉塊,均使用較大比重和黏度的泥漿。

4)樁長控制

鉆孔前對護筒口高程與設計樁底高程要正確換算,確定鉆孔樁的樁長。同時根據鉆孔取樣會同監理工程師一起驗證樁底地層情況,確定樁長。機具長度丈量要準確。

5)樁底沉渣控制

采用泥漿換漿方法清孔。合理選擇泥漿性能指標,換漿時,返出鉆孔的泥漿比重應小于1.10,才能保持孔底清潔。孔底淤積厚度,嚴格按清孔標準規定執行,防止沉渣過多而影響樁長和灌注混凝土質量。

3.2 質量檢測

1)成孔質量檢查

鉆孔灌注樁在成孔過程中及終孔后、灌注混凝土前,由專職質量檢查員對鉆孔進行階段性的成孔質量檢查。

A.孔位檢查

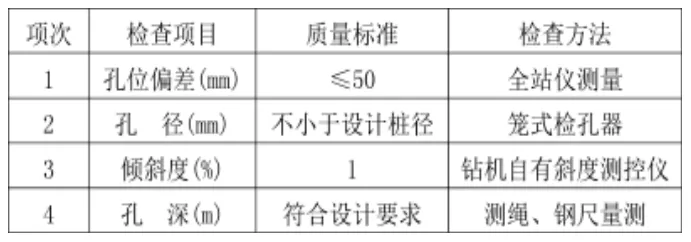

鋼護筒埋設完,在樁開孔前采用全站儀定位檢查。孔位應符合表1的要求。

表1 鉆孔檢查項目及質量標準

B.孔徑、孔形檢查

孔徑檢測是在樁孔成孔后,下入鋼筋籠前進行的,采用與樁孔直徑一致的籠式檢孔器進行檢查。檢測時,將籠式檢孔器吊起,孔的中心與起吊鋼繩保持一致,慢慢放入孔內,上下通暢無阻表明孔徑大于給定的籠徑。所有樁孔孔徑應符合設計要求。

C.孔深和孔底沉渣檢查

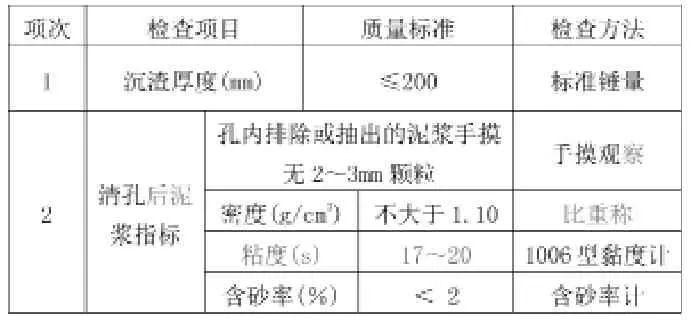

孔深和孔底沉渣采用標準錘檢測。測錘采用錐形錘,錘底直徑15cm,高20cm,質量6kg。測繩必須經檢校過的鋼尺進行校核。所有樁孔孔深和孔底沉渣厚度應分別符合表1和表2的要求。

表2 清孔檢查項目及質量標準

D.成孔豎直度檢查

加工檢孔器檢查,在檢孔器圓心拴測線,用重力下放,測量測線距孔口中心點的距離。檢孔器直徑1.2m,長6m。

在圓心處拴一根測繩,利用自重邊放,邊測測線距孔口圓心的距離,既能測出偏測距離也能判斷出傾斜的方位。

所有樁孔豎直度應符合表1的要求。

2)清孔泥漿檢查

清孔完成1h后,在樁孔底部以上0.5m處取孔內泥漿,用比重稱、黏度計和含砂量計測定泥漿的比重、黏度計和含砂量。所有樁孔在清孔后的泥漿比重、黏度計和含砂量均應符合表2的要求。

10.3969/j.issn.1001-8972.2012.22.027