淺談某電廠#1爐“四管”磨損的原因及防范措施

曹 濤

大唐淮南洛河發(fā)電廠,安徽 淮南 232008

淺談某電廠#1爐“四管”磨損的原因及防范措施

曹 濤

大唐淮南洛河發(fā)電廠,安徽 淮南 232008

火力發(fā)電廠中,鍋爐“四管”的安全穩(wěn)定運(yùn)行,直接與發(fā)電機(jī)組的安全穩(wěn)定經(jīng)濟(jì)運(yùn)行聯(lián)系在一起。火電機(jī)組一旦發(fā)生“四管”泄漏就只有采取強(qiáng)迫停爐,進(jìn)行搶修,嚴(yán)重影響火力發(fā)電廠的正常生產(chǎn),造成巨大的經(jīng)濟(jì)損失。結(jié)合我廠近年來的成功經(jīng)驗(yàn)提出了防止鍋爐“四管”防磨防爆的綜合技術(shù)措施,簡要分析了洛河火力發(fā)電廠#1爐小修中鍋爐“四管”防磨防爆的出現(xiàn)的原因及防范措施。

鍋爐“四管”;防磨;防爆;泄漏

1 概述

#1爐于2010年02月19日小修,共計(jì)14天。“四管”防磨防爆是長期困擾火電廠安全生產(chǎn)的一大難題,因其引發(fā)的事故率高,對發(fā)供電和技術(shù)經(jīng)濟(jì)指標(biāo)影響很大。據(jù)統(tǒng)計(jì),2009年全廠造成停爐共計(jì)10次,其中#1爐“四管”泄漏2次,2次造成機(jī)組停爐,共計(jì)占總數(shù)的20%,2010年到目前造成停爐共計(jì)2次,其中#1爐“四管”泄漏1次,共計(jì)占總數(shù)的50%。#1爐于1985年投產(chǎn),運(yùn)行時間較長,設(shè)備老化較為嚴(yán)重,且常年燃用劣質(zhì)煤,鍋爐設(shè)備磨損嚴(yán)重,“四管”爆漏頻繁。針對#1爐的“四管”實(shí)際情況,防磨防爆采取相應(yīng)的對策及防范措施,減少了“四管”泄漏的發(fā)生。

2 現(xiàn)狀

#1爐投產(chǎn)于1985年,至今已運(yùn)行接近26年。26年中,機(jī)組經(jīng)過多次小修、5次大修和1次改造。其中,在2001年進(jìn)行改造中更換低溫再熱器、部分包覆爐墻、水冷壁、部分高溫過熱器和高溫再熱器,低溫過熱器和省煤器未進(jìn)行改動。長時間運(yùn)行,設(shè)備老化、材質(zhì)疲勞較為嚴(yán)重,新老設(shè)備交叉,且常年燃用劣質(zhì)煤,鍋爐設(shè)備磨損嚴(yán)重,是造成“四管”泄漏的主要原因。

表1 2010年#1爐“四管”泄漏統(tǒng)計(jì)表

3 存在問題及分析

“四管”泄漏的主要原因是金屬管壁超溫、飛灰磨損、管外管內(nèi)腐蝕、結(jié)構(gòu)設(shè)計(jì)不周和檢修質(zhì)量不良等都會造成過熱器、再熱器故障,從而使可靠性降低。爆管往往是由多種機(jī)理共同引起的,鍋爐不同部位的受熱面,由于受熱條件不同,發(fā)生爆管的主要原因也不同。

美國電力研究院對鍋爐爆管機(jī)理的分類見表2。

表2

(1)#1爐四管防磨防爆檢查檢查出的部分重大缺陷照片

1)水冷壁

2)省煤器

3)包覆過熱器

4)低溫過熱器

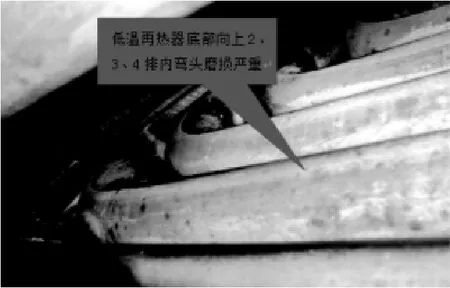

5) 低溫再熱器

6)高溫再熱器和高溫過熱器

(2)針對問題分析原因

1)后墻水冷壁迎火面部分管壁防磨瓦上端磨損嚴(yán)重

水冷壁自1985年投產(chǎn)以來運(yùn)行至今已有26年,嚴(yán)重超出其使用壽命。2001年技改中,省煤器未進(jìn)行改動,長周期運(yùn)行,后墻水冷壁磨損較為嚴(yán)重。其原因是高溫過熱器和高溫再熱器管排錯排較為嚴(yán)重,從而使?fàn)t膛過來的煙氣方向和速度不均并受到破壞,造成后墻水冷壁迎火面部分管壁防磨瓦上端磨損嚴(yán)重。

2)省煤器管排磨損嚴(yán)重

省煤器自1985年投產(chǎn)以來運(yùn)行至今已有26年,嚴(yán)重超出其使用壽命。2001年技改中,省煤器未進(jìn)行改動,長周期運(yùn)行,使管排管壁材質(zhì)嚴(yán)重老化和材質(zhì)疲勞,再加上管排稠密和煙氣流速過快造成嚴(yán)重磨損(近期使用的煤質(zhì)差),管壁最薄達(dá)到2.3cm(設(shè)計(jì)32×4.5 mm)。

3)包覆過熱器上下聯(lián)箱短節(jié)焊縫泄漏及側(cè)墻管壁碰損嚴(yán)重

包覆過熱器管排于2001年技改中更換,上下聯(lián)箱未進(jìn)行更換,已連續(xù)運(yùn)行26年。在26年中,因包覆過熱器上下聯(lián)箱短節(jié)焊縫造成多次泄漏(但未因泄漏造成“非停”)。設(shè)備長周期運(yùn)行,使管排管壁材質(zhì)嚴(yán)重老化和材質(zhì)疲勞,再加上前后墻聯(lián)箱為雙聯(lián)箱(前后墻聯(lián)箱不聯(lián)體,并且側(cè)墻和前后墻聯(lián)箱),當(dāng)煙氣在尾部受阻產(chǎn)生渦流時,造成爐墻震動,第一個受害的就是包覆的上下聯(lián)箱短節(jié)焊縫。長期震動使聯(lián)箱短節(jié)焊縫硬度降低,并產(chǎn)生短節(jié)管壁內(nèi)存在裂紋。低溫過熱器高溫斷底部彎頭處采取焊接阻流棒(離包覆墻壁間距為300mm),其主要用途為減緩上部順側(cè)墻流下煙氣對自身彎頭部位及下部管排的磨損。但在機(jī)組運(yùn)行中,低溫過熱器自身膨脹及煙氣走廊受阻產(chǎn)生渦流造成爐墻震動,從而使阻流棒碰撞包覆爐墻,造成爐墻管壁碰損嚴(yán)重。

4)低溫過熱器低溫段側(cè)墻彎頭防磨瓦磨通

低溫過熱器1985年投產(chǎn)以來運(yùn)行至今已有26年,嚴(yán)重超出其使用壽命。2001年技改中,低溫過熱器未進(jìn)行改動,長周期運(yùn)行,使管排管壁材質(zhì)嚴(yán)重老化和材質(zhì)疲勞,再加上管排稠密和煙氣流速過快造成嚴(yán)重磨損(近期使用的煤質(zhì)差),特別是彎頭處。為確保設(shè)備安全,采取措施 ①在調(diào)停中,進(jìn)行全面檢查,并利用大小修時間,對管排進(jìn)行徹底拔排檢查;②拆除阻流棒,在設(shè)備上處增加均流孔板;③對磨損部位進(jìn)行冷噴涂,從而延緩管壁受煙氣磨損壽命;經(jīng)過多方舉措,機(jī)組已連續(xù)多年也未因省煤器出現(xiàn)出現(xiàn)泄漏造成“非停”。

5)低溫再熱器底部內(nèi)彎磨損

低溫再熱器于2001年技改中更換,在2007-2008年中,因管排受煙氣磨損造成4次泄漏。為確保機(jī)組安全運(yùn)行,2009年年初,利用機(jī)組調(diào)停,對低溫再熱器進(jìn)行徹底地割排檢查和檢修,目前已連續(xù)運(yùn)行2年。低溫再熱器底部內(nèi)彎防磨瓦磨通是因折煙角處高溫過熱器和高溫再熱器管排定位裝置損壞及管排錯排嚴(yán)重,使煙氣流速到達(dá)尾部(低溫再熱器高溫斷)時不均勻,煙氣受包覆墻阻礙向下沖刷造成彎頭磨損嚴(yán)重。

6)高溫再熱器和高溫過熱器管定位裝置損壞嚴(yán)重

高溫過熱器和高溫再熱器于2001年技改中更換管屏,并于2007年更換管排定位裝置。折煙角處溫度是爐內(nèi)的最高溫度(應(yīng)該在1200℃左右),由于更換后的定位裝置在承受的硬度和溫度上存在差異。從而造成定位裝置長期處在高溫下烘烤直至嚴(yán)重?fù)p壞。

4 防范措施

2010年,結(jié)合#1爐機(jī)組檢修,在積極開展壓力容器和金屬監(jiān)督工作的同時,加大“四管”防爆的應(yīng)對措施、設(shè)備技術(shù)改造、抓好承壓管的焊接工作、嚴(yán)格考核等措施,取得了一定的效果。#1爐上半1小修,在防磨檢查中,查出缺陷1350條,其中重大缺陷16條,從而為確保機(jī)組安全運(yùn)行做出了應(yīng)有的貢獻(xiàn)。

具體改造情況如下:

1)后墻水冷壁

①后墻水冷壁迎火面部分管壁防磨瓦上端磨損嚴(yán)重;

②在調(diào)整高溫過熱器和高溫再熱器管排的情況,確保煙氣正常流通;

③對磨損超標(biāo)的進(jìn)行更換,磨損輕微的增加防磨瓦,最后全面進(jìn)行扎鋼磨網(wǎng)和冷噴涂。

2)省煤器管排磨損嚴(yán)重

①利用小修,對管排進(jìn)行徹底拔排檢查;

②在爐墻前后墻增加均流孔板,減緩煙氣流速對管壁的磨損在調(diào)停中;

③對磨損部位進(jìn)行冷噴涂,從而延緩管壁受煙氣磨損壽命。

3)包覆過熱器上下聯(lián)箱短節(jié)焊縫泄漏及側(cè)墻管壁碰損嚴(yán)重

①在調(diào)停中,進(jìn)行全面檢查,并利用大小修時間,對上下聯(lián)箱短節(jié)進(jìn)行打磨著色檢查,發(fā)現(xiàn)問題及時采取打磨補(bǔ)焊或更換;

②對前后及兩側(cè)墻雙聯(lián)箱進(jìn)行聯(lián)體,消除其尾部產(chǎn)生渦流因聯(lián)箱間存在隙存引起的爐墻震動;

③對上下聯(lián)箱短節(jié)進(jìn)行更換;

④對阻流棒垂直的包覆爐墻管壁處增加防磨瓦;

⑤拆除阻流棒,在設(shè)備上處增加均流孔板。

4)低溫過熱器低溫段側(cè)墻外彎頭防磨瓦磨通

①對管排進(jìn)行徹底拔排檢查,對損壞的外彎防磨瓦進(jìn)行揭除檢查和更換;

②在高溫斷離彎頭處約200 mm處增加均流孔板,減緩煙氣流速對彎頭地沖刷;

③為確保內(nèi)彎頭安全運(yùn)行,對內(nèi)彎頭進(jìn)行冷噴吐和增加防磨瓦。

5)低溫再熱器底部內(nèi)彎磨損

①在高溫斷離彎頭處約200 mm處增加均流孔板,減緩煙氣流速對彎頭地沖刷;

②對管排進(jìn)行徹底拔排檢查,對損壞的內(nèi)彎防磨瓦進(jìn)行揭除檢查和更換;

③為確保內(nèi)彎頭安全運(yùn)行,對內(nèi)彎頭進(jìn)行冷噴吐和增加防磨瓦。

6)高溫再熱器和高溫過熱器管定位裝置損壞嚴(yán)重

①拆除損壞的定位裝置,全面檢查,更換定位裝置;

②整定管排,確保折煙角煙氣正常流暢;

③對高溫再熱器和高溫過熱器進(jìn)行冷噴涂。

由于我電廠對“四管”防磨防爆檢查處理采取了上述有力措施,目前#1爐從小修后安全連續(xù)運(yùn)行至今,從而取得了良好的效果。

5 結(jié)語

在火力發(fā)電安全生產(chǎn)過程中,鍋爐設(shè)備的安全運(yùn)行起著決定性的作用。由于鍋爐“四管”泄漏和爆管事故必須停爐消缺,所以鍋爐“四管”安全運(yùn)行與否是整個火力發(fā)電安全生產(chǎn)的重中之重。鍋爐“四管”檢查沒有捷徑可走,只有實(shí)實(shí)在在地投入大量的人力、物力和精力,采取逢停必檢(逢停必檢要真正做到?jīng)_灰檢查)及“應(yīng)修必修、修一保一、修必修好”的態(tài)度,才能保證鍋爐“四管”設(shè)備的安全。鍋爐“四管”的安全,關(guān)鍵在于我們投入多少人力、花多少時間。只有切實(shí)做好“四管”防磨防爆工作,鍋爐機(jī)組的安全穩(wěn)定運(yùn)行才能得到保證。

[1]尹民權(quán) 等,DG-1000t/h爐水冷壁爆漏原因淺析,山東電力技術(shù),1999.5

[2]黃繼革,頂棚過熱器大面積過熱脹粗和處理,四川電力技術(shù),2000年第4期

[3]樊建人等著,鍋爐和熱交換器的積灰、結(jié)渣、磨損和腐蝕的防止原理與計(jì)算.科學(xué)出版社。

[4]王銑慶等著,鍋爐及輔助設(shè)備,勞動人事出版社

10.3969/j.issn.1001-8972.2012.21.052

曹濤(1976年7月),學(xué)歷:研究生,職稱:工程師,職位:鍋爐點(diǎn)檢長。

從事工作簡介:在這二十多年的工作中,通過不斷的自我理論和實(shí)踐學(xué)習(xí),精通鍋爐所有靜機(jī)設(shè)備檢修,解決了現(xiàn)場設(shè)備大量的技術(shù)難題,完成了多項(xiàng)技術(shù)改造并改進(jìn)了幾項(xiàng)檢修工藝。提出數(shù)項(xiàng)技術(shù)革新和合理化建議并取得了較高的經(jīng)濟(jì)效益和社會效益。為適應(yīng)點(diǎn)檢定修這一新的管理模式,從計(jì)劃性檢修向狀態(tài)檢修轉(zhuǎn)變,編制了點(diǎn)檢定修四大標(biāo)準(zhǔn)并逐步實(shí)施,現(xiàn)場設(shè)備運(yùn)行狀況逐步好轉(zhuǎn)至良好,避免了多次因輔機(jī)故障而使機(jī)組將出力的現(xiàn)象。經(jīng)過長期總結(jié)和分析把握了鍋爐“四管”、閥門設(shè)備的故障類型、故障點(diǎn),大致掌握了系統(tǒng)設(shè)備的劣化周期,提出并實(shí)施了有針對性的預(yù)防措施。如:大風(fēng)箱與水冷壁連接筋板處多次泄漏;#1-4爐下水包處水冷壁水平段頻繁泄漏改進(jìn);省煤器出口煙道支撐防磨;“四管”的防磨等,從而降低了“四管”泄漏次數(shù),并大大延長了設(shè)備的使用壽命。根據(jù)設(shè)備廠家說明書和圖紙并結(jié)合現(xiàn)場實(shí)際情況,編制了鍋爐靜機(jī)設(shè)備給油脂標(biāo)準(zhǔn),定期補(bǔ)充設(shè)備的潤滑點(diǎn),近幾年來,“四管”泄漏次數(shù)逐年下降。