大型LNG低溫儲罐內罐安裝精度控制技術

吳旭維,吳志星,王東鋒,胡云峰,白如霜

(海洋石油工程股份有限公司,天津300452)

大型LNG低溫儲罐內罐安裝精度控制技術

吳旭維,吳志星,王東鋒,胡云峰,白如霜

(海洋石油工程股份有限公司,天津300452)

以16萬m3LNG低溫儲罐內罐施工為例,從內罐結構、安裝工藝、壁板垂直度和底板平整度控制、檢驗與返修等方面,介紹了9Ni鋼內罐安裝精度的控制方法。實踐表明,精確定位安裝壁板、反變形、多層多道雙面同時埋弧自動橫焊等方法,均可提高內罐安裝的壁板垂直度和底板平整度。

LNG儲罐;內罐;安裝;精度;垂直度;平整度

0 引言

在當今能源日趨緊張的情況下,液化天然氣(LNG)因其體積僅為氣態時的1/600,大大節約儲運空間和成本,運輸方式更為靈活,而且提高了燃燒性能,從而備受世人關注[1-2]。1999年底,廣東LNG接收站試點工程項目立項,從此拉開了中國引進LNG的序幕。

現以南方某LNG接收站16萬m3雙壁全容罐施工為例,從焊接質量、工裝方法、檢驗等角度闡述大型LNG低溫儲罐9Ni鋼內罐安裝精度的控制方法,為今后LNG儲罐的施工提供參考。

1 LNG儲罐9Ni鋼內罐結構

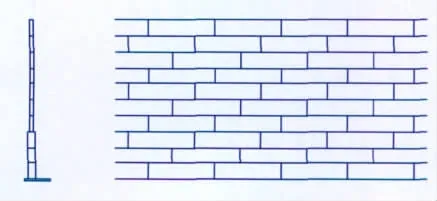

國內已投產、正在建設和規劃的LNG接收站項目中,大多數LNG儲罐罐容為16萬m3,其外罐為預應力混凝土結構,內罐為9Ni鋼結構,屬于雙壁全容式儲罐[3]。內罐結構如圖1所示,高約35 m,直徑80 m,共有9~11圈不同厚度鋼板,最底層壁板厚度約28mm,最上3~4圈壁板厚12mm,板幅約3.5 m,單張壁板長度不超過12 m,材質為EN10028-4GrX7Ni9或ASTM A553[4]。

圖1 壁板示意

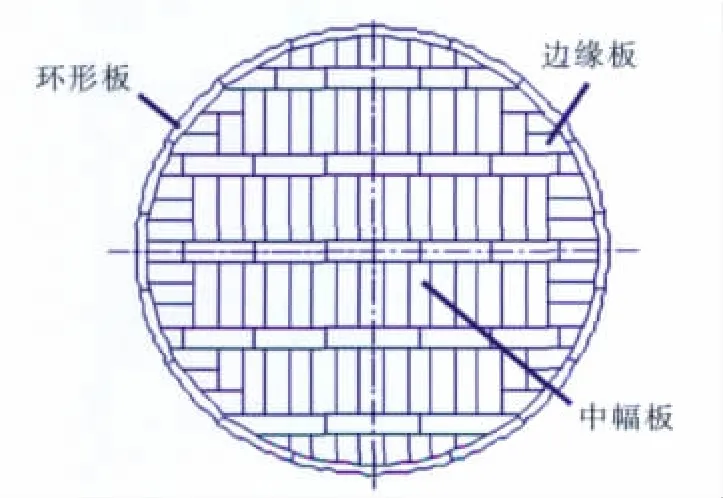

內罐底板由環形板、邊緣板和中幅板組成,如圖2所示。內底環板厚度16 mm,邊緣板和中幅板厚度為6 mm,板幅約2 m,板長不超過12 m。材質為EN10028-4GrX7Ni9或ASTM A553。

圖2 底板示意

2 內罐安裝工藝

參考EN 14620-2006《Design and manufacture of site built,vertical,cylindrical,flat-bottomed steel tanks for the storage of refrigerated,liquefied gases with operating temperatures between 0°C and-165°C》以及SH/T 3530-2001《石油化工立式圓筒型鋼制儲罐施工工藝標準》,確定對內罐采取架設正裝法施工。施工順序為罐底邊緣保冷→環板→壁板→罐底中部保冷→底板中幅板→門板。

2.1 環板組裝

精確放線是內罐安裝精度得以保證的前提。首先以罐底中心為基準,用全站儀給每張環板至少定位兩個點,放線半徑比理論半徑稍大,半徑放大量參考公式(1)。

式中ΔR——安裝半徑放大量/mm;

n——環板(或壁板)數量;

a——環板(或壁板)對接焊縫收縮量/mm。

環板現場放線定位后,采取手工電弧焊焊接,先焊上側焊縫,然后抬起焊縫附近的環板至一定高度進行背面清根后仰焊。門洞處環板無法進行仰焊,則修改為適合單面焊的坡口。對于9Ni鋼內罐,手工電弧焊焊材宜選用ENiCrMo-6,焊接采用多層多道分段焊方式,環板較厚,焊接時可采取反變形方法減少變形,焊后對其位置進行微調,以保證后續壁板安裝精度。此外,為避免磁偏吹現象,推薦采用適合于交流焊接的鎳基合金焊條,同時配以交流焊接電源[5]。

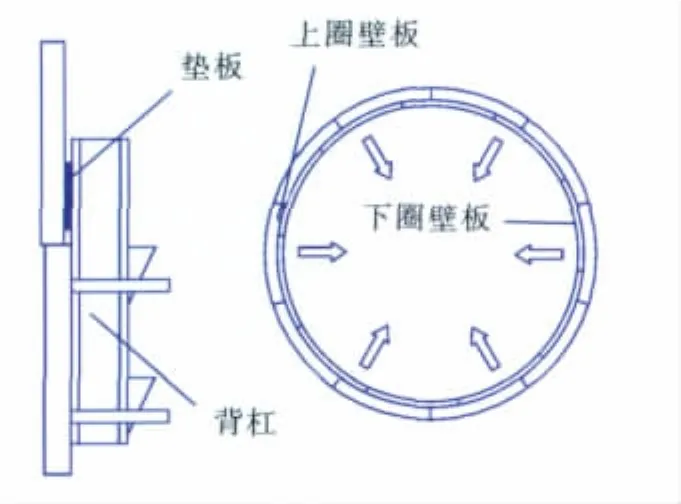

2.2 壁板組裝

在環板焊接完成之后進行壁板組裝,組裝一般以圖3所示的焊工均布整體安裝方法較為普遍。通過公式(1)算得半徑放大量,組對時,半徑放大一個墊板厚度,縱縫焊接前移走墊板,均布的一圈焊工同時焊接,焊后收縮至理論位置附近。因為此種方法需很多焊工同時焊接,且焊后精度不易保證,對于大型和精度要求較高的儲罐施工不很適宜。

圖3 焊工均布整體安裝

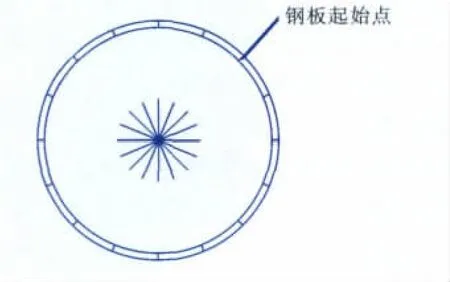

精確定位安裝壁板的方法如圖4所示,以中心為基準定位每一張壁板的起始位置,然后吊裝壁板到指定位置后,以環縫點焊固定。

圖4 精確定位安裝

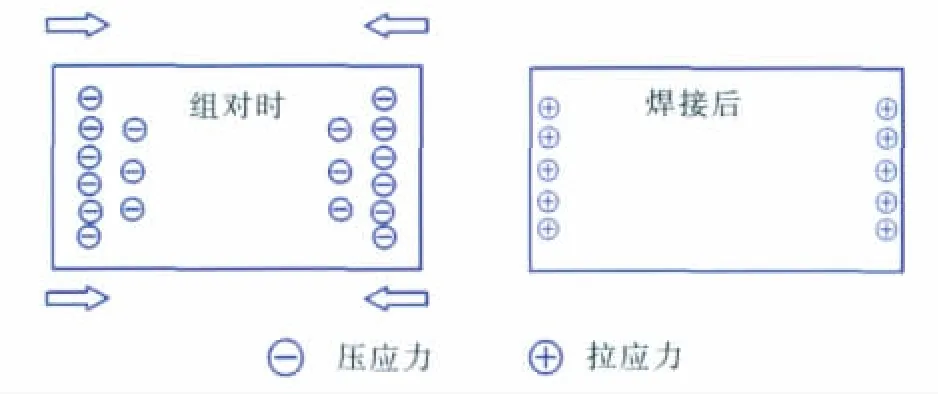

由于下壁板凈料已考慮縱縫間隙和收縮量,因此點焊定位后的縱縫間隙比圖紙間隙略小(小一個縱縫收縮量)。通過專用卡具調節縱縫錯邊和間隙,此時壁板受擠壓,兩端受壓應力,局部曲率細微變小,如圖5所示。焊接完成后,焊縫收縮,壓應力大幅減小,焊縫附近受力復雜,主要承受拉應力,離焊縫較遠的位置幾乎沒有應力。此種方法在定位3張壁板之后就可以進行縱縫焊接,不影響其他焊縫的焊接,施工獨立性強,焊后精度很高,所需焊工少,因此推薦使用。

圖5 壁板組對時與焊接后受力情況

當3~4圈壁板焊接完成之后,再以手工電弧焊焊接壁板與環板之間的大角焊縫,這樣壁板提供足夠的自重,從而減小底部環板的焊接變形,而且可以保證罐壁板的垂直度和橢圓度[6]。

3 壁板垂直度和底板平整度控制

從某LNG接收站儲罐項目內罐實際施工檢驗情況看,內罐安裝精度最不易控制的項目為壁板垂直度。同時,EN 14620-2006標準取代BS 7777-1993后,內罐底板平整度也做了相關要求。

3.1 壁板垂直度控制

壁板垂直度主要存在兩種形式的超標,即總體垂直度超標和局部垂直度超標。

3.1.1 總體垂直度控制

總體垂直度超標是由于上下壁板周向安裝誤差,縱縫焊后收縮不一致等情況導致內罐橫斷面周長發生變化,因而形成“喇叭口”。該情況可采用反變形法控制,如底圈壁板焊后內傾,則在其上圈壁板組對時,預先外傾一個角度,待焊后收縮到規定位置,預先傾角按公式(2)進行計算。

式中θ——預傾斜角度/(°);

n——一圈壁板數量;

Δa——縱縫上下收縮差/mm;

h——單張壁板高度/mm。

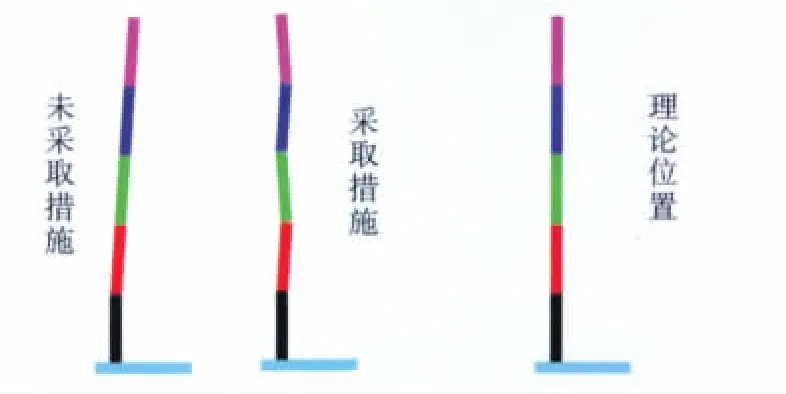

由于壁板曲率較大,弧度較小,只需用卡具調整縱縫上下間隙一個差值即可實現壁板組對時的內傾或外傾。采取反變形措施后效果如圖6所示。

圖6 反變形法效果

3.1.2 局部垂直度控制

局部垂直度超標是指罐體橫斷面周長幾乎不變,壁板在某一區域由于焊接變形導致該區域局部內傾或外傾的現象,采取如圖4所示的精確定位安裝方法可以有效減少總體垂直度超標,而對局部垂直度超標不起作用。局部垂直度超標的原因在于環縫的埋弧自動橫焊。因此采取必要的措施減少埋弧自動橫焊產生的變形尤為重要,主要措施有[7]:

(1)控制埋弧橫焊單位熱輸入(一般控制在1 ~3 kJ/mm)。

(2)嚴格控制層間溫度(100℃以下)。

(3)采用多層多道雙面焊(注意兩面焊絲隔開一段距離)。

(4)綜合考慮焊接順序,擬定合適坡口,比如,考慮施工方便先焊內側,然后進行外側清根再焊接的方式,盡量使外側坡口開大些。

(5)用背杠等卡具夾緊以控制變形。

3.2 底板平整度控制

標準對底板安裝要求相對寬松,底板變形控制較壁板容易,主要在底板上放置重物以控制變形,如圖7所示。底板焊接時,先焊短焊縫,后焊中長焊縫,最后焊接長焊縫,長焊縫采取分段退焊方式控制變形。待罐底大角焊縫焊接完畢后再進行邊緣板與環板之間的收縮縫焊接[8]。

由于底板焊縫較多,實際施工過程情況復雜,如果出現十字焊縫或兩個相鄰三板T形焊縫距離小于300 mm的情況,需在十字焊縫部位補上一塊板,補板原則為不切割環板,保證補板圓角過渡,以免應力集中嚴重[9]。修補過程中以重物壓緊周圍區域,用卡具和楔子夾緊以防局部變形過大,從而保證平整度。

圖7 底板壓重防變形

4 檢驗與返修

施工過程中按照EN 14920-2005標準要求進行檢驗,主要包括內罐直徑、垂直度、橢圓度、輪廓度、棱角度、底板平整度等,以及焊縫的VI、PT、RT、VBT和PMI等。從某項目現場施工情況來看,盡管在施工過程中采取種種措施限制變形,但最后仍有可能局部位置垂直度不達標,此時對不達標位置進行僅限一次的返修。比如,局部外傾,碳弧氣刨其下方環縫,然后通過再次補焊的焊縫收縮來最終調整局部垂直度,以達到標準要求。

[1]袁中立,閆倫江.LNG低溫儲罐的設計及建造技術[J].石油工程建設,2007,33(5):19-22.

[2]呂娜娜,謝劍,楊建江.大型LNG低溫儲罐建造技術綜述[J].特種結構,2010,27(1):105-108.

[3]李建軍.LNG儲罐的建造技術[J].焊接技術,2006,35(4):54-56.

[4]楊建國,張小滸,陸戴丁,等.LNG儲罐用國產9%Ni鋼焊接接頭力學性能試驗[J].材料與焊接,2009,30(2):54-60.

[5]嚴春妍.LNG儲罐用9%Ni鋼及其焊接性[J].焊接學報,2008,29(3):49-52.

[6]彭京旗.大型LNG低溫儲罐施工技術[J].石油化工建設,2005,27(4):12-14.

[7]吳志祥.LNG儲罐中9%Ni鋼埋弧自動橫焊的探討[J].安裝,2006,(1):42-44.

[8]葉海明.5萬m3LNG儲罐9%Ni鋼的焊接和質量控制[J].壓力容器,2010,27(2):33-37.

[9]程久歡.LNG低溫儲罐內罐底板與環板排版的探討[J].石油工程建設,2009,35(2):77-79.

10.3969/j.issn.1001-2206.2012.03.020

吳旭維(1982-),男,江蘇鹽城人,助理工程師,2008年獲哈爾濱工程大學機械電子工程專業碩士學位,主要從事容器橇裝設備設計和建造工作。

2011-05-09