A390合金近液相線法處理中初生硅形態的演變

周運海,陳文珂 ,黃 韋

(合肥工業大學,安徽合肥 230009)

A390合金近液相線法處理中初生硅形態的演變

周運海,陳文珂 ,黃 韋

(合肥工業大學,安徽合肥 230009)

采用A390合金為試驗原料,通過改變、控制澆注溫度、保溫時間和冷卻速度,研究了在近液相線區不同溫度(620℃~695℃)、不同保溫時間(10min~70min)下獲得半固態合金坯料組織的演變規律及變化機理。結果表明:在635℃~650℃,保溫40min~55min,能夠得到細小、均勻、圓整的顆粒狀初生硅組織。因此,僅通過控制近液相線法鑄造的工藝參數便可改善A390合金半固態坯料中初生硅的尺寸和形貌,這是獲得半固態坯料的一種簡單、高效和低成本的方法。

A390合金;半固態成形;近液相線法

半固態成形技術(SSM)是美國麻省理工學院M.C.Flemings教授等人在20世紀70年代首先提出的。該技術綜合了傳統的鑄造和鍛造兩種成型方法的優點,可以高效地成型形狀復雜的零部件,且具有低能耗、高質量和近終成型等優點。在半固態成形技術中,半固態坯料的制備是整個成形技術的基礎,因此國內外有大量的研究人員對此開展深入的研究[1-12],然而在鋁硅合金半固態坯料制備方面所研究的對象主要是亞共晶和共晶鋁硅合金,對過共晶半固態坯料制備工藝方面的研究卻很少。過共晶鋁合金具有耐磨性好、線膨脹系數小、抗腐蝕性和鑄造性能好等優點,在鋁硅合金應用中的比例逐年增加,受到越來越多人的關注。但是采用常規鑄造的過共晶鋁硅合金組織中通常含有粗大塊狀和板條狀的初生硅,這種初生固相會嚴重的影響成形材料的機械性能和加工性能,制約過共晶鋁硅合金的廣泛應用。因此制備出具有細小、圓整且分布均勻的初生硅相半固態漿料進行半固態成形具有重要的應用價值。目前,主要用于制備過共晶半固態漿料的方法主要有:機械攪拌法[1]、電磁攪拌法[2-3]、超聲波處理法[4]、低過熱度澆注和弱電磁結合法[5-6]、熔體混合法[7]等。近液相線法是一種新型的半固態漿料制備技術,已經采用這種方法成功的制備了如A356合金、ZL201合金、和6061變形鋁合金半固態漿[8-10]近幾年,國內一些學者采用近液相線法制備A390合金半固態坯料,研究在液相線以上10℃至100℃澆注溫度對A390合金初生硅的影響[11],然而對A390合金的研究僅限于保溫時間一定,澆注溫度在液相線以上一定溫度區間內的條件下初生硅的變化,為了進一步了解不同工藝參數對A390合金半固態坯料組織變化的影響 ,本課題以A390合金為研究對象,研究了在不同澆注溫度和保溫時間下獲得半固態坯料組織初生硅的變化規律和演變機理。

1 試驗方法

本試驗用A390合金化學成分見表1,用純度大于99.1%的結晶硅、純銅、金屬鎂和ZL102為原料在坩堝電阻爐內配制而成,先將石墨坩堝預熱至500℃,接著加入Al-12Si并升溫至690℃,待其完全熔化后加入結晶硅,對其進行保溫、攪拌直至完全熔解,然后加入純銅并進行間斷地攪拌直至完全熔解,最后加入純鎂,待鎂完全熔解后將溫度升至810℃并保溫15min,之后將溫度降至740℃保溫5min后壓入C2Cl6(總質量的0.5%)并不斷攪拌直至其熔解完畢,接著對熔體進行扒渣。將經過精煉和扒渣后的合金在電阻坩堝爐中進行保溫,用計算機控溫儀精確控制溫度,溫度偏差為±1℃。

表1 試驗用A390合金的化學成分(wt%)

A390合金在液相線附近不同溫度下的近液相線法處理過程。先將試驗合金加熱到700℃熔化,然后隨爐冷卻至620℃~695℃,在爐內保溫40min后澆入金屬型獲得φ80mm×30mm的鑄錠。

在不同保溫時間下的近液相線法處理過程為,先將合金升溫至700℃熔化,然后隨爐冷卻至650℃,保溫10min~70min后,澆入金屬型獲得φ80mm×30mm的鑄錠。

在上述試驗獲得的錠坯垂直橫截面上的相同位置切取試樣,試樣經過粗磨、細磨、精磨和拋光后用體積分數為0.5%HF腐蝕,采用光學顯微鏡觀察金相顯微組織。

2 試驗結果與討論

2.1 保溫溫度對顯微組織的影響

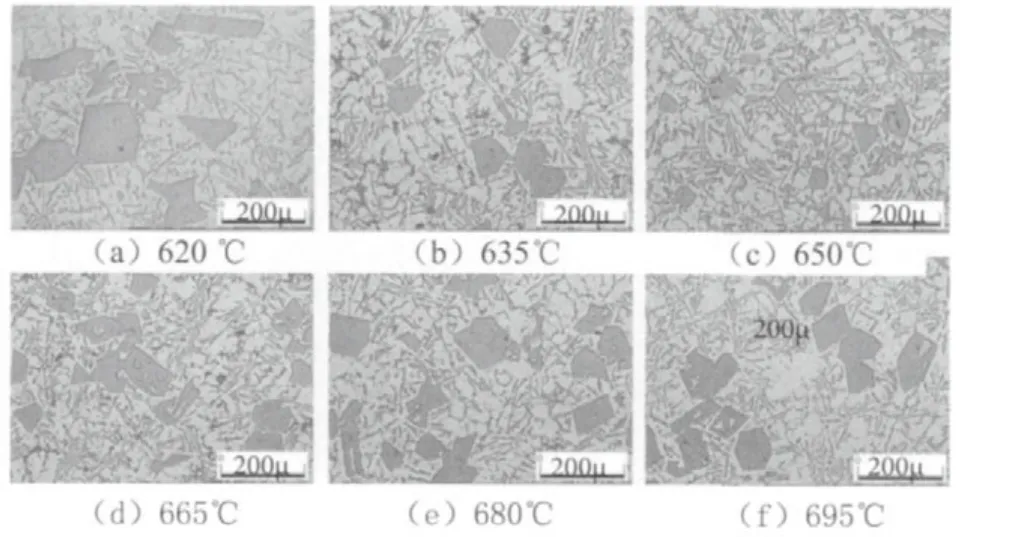

圖 1 740℃常規澆注

圖1為A390合金常規澆注下的顯微組織,其中圖中黑色色塊狀為初晶硅,淺黑色針狀為共晶組織,白色為α(Al)相。A390合金的液相線溫度為650℃,在740℃澆注時,澆注的溫度較高,過冷度較小,形核的數量較少,晶粒不會因為生長空間不足而相互抵觸,初生硅可以沿著一定的方向生長,并且由于溫度場和溶質場極不均勻,所以導致形成具有尖銳棱角的多邊形和長板條狀初生硅,并且可以看到有嚴重的偏聚現象;由圖2f可見,在695℃下澆注,高于液相線45℃,澆注溫度相對較高,但是在保溫的過程中,在合金液中已有少量的準固相原子團,過冷度相對較大,溫度場和溶質場相對均勻,從圖中也可看出初生相較均勻,晶粒尺寸較小,形貌有向圓整轉變的趨勢,但仍有偏聚現象;由圖2e、2c可發現,隨著澆注溫度向液相線靠近,初生相晶粒尺寸逐漸變小,形貌也逐漸變得圓整,但是變化并不是非常的明顯,當澆注溫度降至650℃時,初生硅得到明顯的細化作用,并且形態比較圓整,這主要是因為當澆注溫度為650℃時,合金液中存有大量的準固相原子團簇,在合金液澆注到金屬型時,過冷度比較大,大量的準固相原子團簇就會促進大量形核,且大量晶核在生長的過程中也會受到空間的限制而相互抵制,從而阻礙其長大。Al基也得到一定的細化作用,但是并不明顯。共晶硅基本沒有多大的變化;由圖2c、2a可見,初晶硅有長大的趨勢,這主要是因為此時澆注溫度已經在液相線溫度以下,當澆注溫度為635℃時,此時晶粒的粗化還不是很明顯,因為在635℃保溫時,合金液中不僅存在有大量的準固態原子團,還有一定量的游離態的固相顆粒存在,所以在合金液澆入金屬型時,過冷度比較大,一方面已存在的固相顆粒繼續長大,另一方面,大量準固相原子團促進形核及快速生長,但是同樣由于生長空間的限制,最終得到比較均勻和細小的組織。而當溫度降至620℃時,此時合金液中有大量游離的固相顆粒存在,所以在澆注時,合金熔體主要是向著初生相長大的方向進行。從而最終形成較大的初生硅顆粒。

圖2 不同保溫溫度下A390合金的顯微組織

2.2 保溫時間對顯微組織的影響

由圖3g、3h、2c可見,隨著保溫時間的增加,初生硅的顆粒逐漸減小,這主要是因為隨著保溫時間的增加,合金液中溫度場和溶質場就會相對均勻,而這樣就會使得準固相原子團更加均勻的分布在合金中,但是并不是保溫時間越長,初生硅的尺寸就會越均勻、細小,由圖2c、3i、3j可見,隨著保溫時間的繼續延長,合金中的初生硅相反而會逐漸增大。根據Ostwaldripening的LSW理論,小顆粒的尺寸不斷減小直至完全熔化,大顆粒的尺寸會不斷增大。所以隨著時間的繼續增加,合金溶液中開始出現較大的初生硅顆粒,并隨著時間的增長而增多,并在澆注的過程中直接快速長大,從而使得獲得的組織中含有粗大晶粒的初生硅。

圖3 不同保溫時間下A390合金的顯微組織

3 結論

(1)隨著保溫溫度的降低,初生硅的平均直徑先減小,后增大,在650℃獲得最佳的組織;

(2)隨著保溫時間的延長,初生硅的尺寸先越來越小,分布越來越均與,但隨保溫時間進一步增加,初生硅晶粒開始逐漸粗化;

(3)在635℃~650℃,保溫40min~55min,能夠得到細小、均勻、圓整的顆粒狀初生硅;

(4)通過控制工藝因素,在650℃下保溫40min澆入金屬型可以獲得組織最好的漿料。

[1] 葉春生,張新平,潘冶.機械攪拌對過共晶Al-Si合金半固態組織的影響[J].熱加工工藝,2002(1):27-29.

[2] 彭著剛,張家濤,樊剛,戴浩,鄭晴,孫淑紅.等溫電磁攪拌對半固態Al-25%Si合金組織的影響[J].昆明理工大學學報,2006,31(1):19-22.

[3] 曹志強,任振國,張婷,陳東風.電磁攪拌對半固態Al-24%Si合金凝固過程及組織的影響[J].鑄造,2005,54(10):967-969.

[4] 楊俊,程和法,黃笑梅,肖志玲,劉銘. 高能超聲對Al-20Si合金組織和力學性能的影響[J].特種鑄造及有色合金,2010,30(8):769-771.

[5] 張家濤,樊剛,魏昶,冉紹兵,張維鈞.低過熱度澆注弱電磁攪拌對半固態Al-30Si組織的影響[J].特種鑄造及有色合金,2008,28(5):362-366.

[6] 樊剛, 張家濤,魏昶.低過熱度澆注弱電磁攪拌對半固態Al-30Si合金凝固特性分析[J].特種鑄造及有色合金,2008,28(4):278-280.

[7] 葉春生,宋俊杰,張新平,潘冶.不同成分鋁硅合金熔體混合對初生硅相細化的研究[J].鑄造,2002,51(3):145-147.

[8] 王平,陸貴民,崔建忠,等.液相線鑄造A356鋁合金顯微組織[J].有色金屬,2001,53(4):4-7.

[9] 王平,史立峰,陸貴民.ZL201鋁合金近液相線半連續鑄造組織研究[J].輕合金加工技術,2005,33(6):5-7.

[10] 王娜,周志敏,陸貴民,趙大志.工藝條件對6061鋁合金近液相線鑄造微觀組織的影響[J].特種鑄造及有色合金,2009,29(6):508-511.

[11] 王娜,周志敏.近液相線半連續鑄造過程中A390合金初生硅的形成機理[J].中國有色金屬學報,2010,20(10):1895-1899.

[12] FLEMINGS MC.Behavior of metal alloys in the semisolid state [J]. Metall.Trans,1991,22A(4):957-981.

Evolution of primary of A390 Alloy during near-liquidus semi-solid casting

ZHOU YunHai,CHEN WenKe,HUANG Wei

(Hefei University of Technology, Hefei 230009, Anhui China)

The A390 alloy billets have been prepared as experiment material. The evolution and forming mechanism of microstructures of the obtained near-liquidus semi-solid billets have been studied by controlling the holding temperature changing from 620℃ to 695℃, holding time changing from 10 min to 70 min. The results showed that f ne, uniform and round granule primary Si could be created with holding time for 40~55 min at 635~650℃. The dimension and appearance of primary Si of A390 alloy semi-solid billets would be improved by controlling only the processing parameters of near-liquidus semi-solid forming which would be a simple, effective method to prepare semi-solid billet with lower cost.

A390 alloy; Semi-solid forming; Near-liquidus casting

TG146.2+1;

A;

1006-9658(2012)05-0008-3

2012-06-04

稿件編號:1206-061

周運海(1986-),男,在讀碩士,研究方向鑄造材料