Pro/II 軟件在酸性水單塔汽提裝置優化操作中應用

劉世達,王海燕,任 龍

(1. 中國石油大學,北京102249; 2. 中國石化撫順石油化工研究院, 遼寧 撫順 113001)

Pro/II 軟件在酸性水單塔汽提裝置優化操作中應用

劉世達1,王海燕1,任 龍2

(1. 中國石油大學,北京102249; 2. 中國石化撫順石油化工研究院, 遼寧 撫順 113001)

流程模擬計算在設計和實際運行參數調整過程中所起作用越來越重要,由于流程模擬計算的介入,可以提高設計速度和設計的準確性,也可以實現裝置的在線優化操作。采用PRO II 流程模擬軟件對煉油廠酸性水單塔汽提裝置進行模擬計算,通過建立模型、合理選擇動力學參數,計算結果與實際運行數擬合的較好,從而建立了計算模型。利用該模型考察了熱冷進料比、側線抽出位置等因素對單塔汽提裝置操作的影響。該模型可以對操作工況進行分析,提出操作參數的優化調整,對酸性水汽提裝置設計及實際操作調整具有指導意義。

酸性水汽提;PROII軟件;流程模擬;優化設計;優化操作

在原油加工過程中,常減壓蒸餾、催化裂化及加氫裂化等工藝裝置都會產生酸性污水(含硫污水) 。酸性水中主要含有H2S 和NH3及CO2,在水中以(NH4)HS、(NH4)2S、(NH4)HCO3、(NH4)2CO3等形式存在。通常采用汽提法進行預處理【1,2】。煉油廠普遍采用的汽提法主要有雙塔汽提工藝和單塔側線抽出工藝。兩種工藝各有優勢,單塔汽提工藝能耗較低。在能耗越來越受到關注的時代,單塔汽提工藝也越來越受到關注,但該工藝在操作上仍由較大的優化空間。隨著科學技術的進步,依靠經驗數據或對歷史記錄進行數理統計的求解方法,既不穩妥,也耗費時間。利用化工模擬軟件對裝置進行模擬,并以此來指導設計和生產,進行多方案對比,將更加省時和準確,為企業帶來經濟效益【3】。PRO/ II 軟件是用數學模型描述和模擬整個工藝流程及其各單元,將全流程視為一個整體的綜合性計算過程,在化學、石油、天然氣,合成燃料工業方面可提供復雜、正確,可靠的模擬功能。

1 單塔汽提的工作原理

單塔汽提側線抽出工藝流程如圖1。原料水分冷進料和熱進料分別由塔的頂部和上部進入汽提塔;硫化氫經分離后由塔頂排出;高濃度氨蒸汽從塔中部側線抽出,經逐級冷卻分凝后,分出純度約為95%的氨氣,經脫硫化氫精制后進入氨壓機制成副產品液氨;凈化水由塔底排出。塔底汽提蒸汽由再沸器或直接蒸汽提供。

單塔汽提工藝的魅力在種組分于用一個塔實現了三種組分(硫化氫和二氧化碳視為一個組分)的分離。在占地、投資以及運行費用上等都較雙塔汽提工藝相對少些。該工藝的特點及操作難度在于側線抽出部分。側線抽出量直接影響到側線氨濃度、凈化水質量、蒸汽消耗以及塔的處理能力等。在保證凈化水水質的情況下,蒸汽單耗一般為130~180 kg/t水(與原水濃度有關)。側線抽出富氨汽中氨濃度一般為10%~20%;經三級分凝后可得到純度約95%以上的氨氣,但該氨氣中仍存在微量的硫化氫等雜質, 經過脫硫精制后,氨氣中的硫化氫含量小于2×10-6。此后的氨氣再經過沉降罐除去機械雜質后由氨壓縮機加壓液化即得到產品液氨。

圖1 酸性水單塔汽提原則流程圖Fig.1 Flow chart of sour water stripping process

2 ProII模型的建立及動力學方法選擇

2.1 計算模型的建立

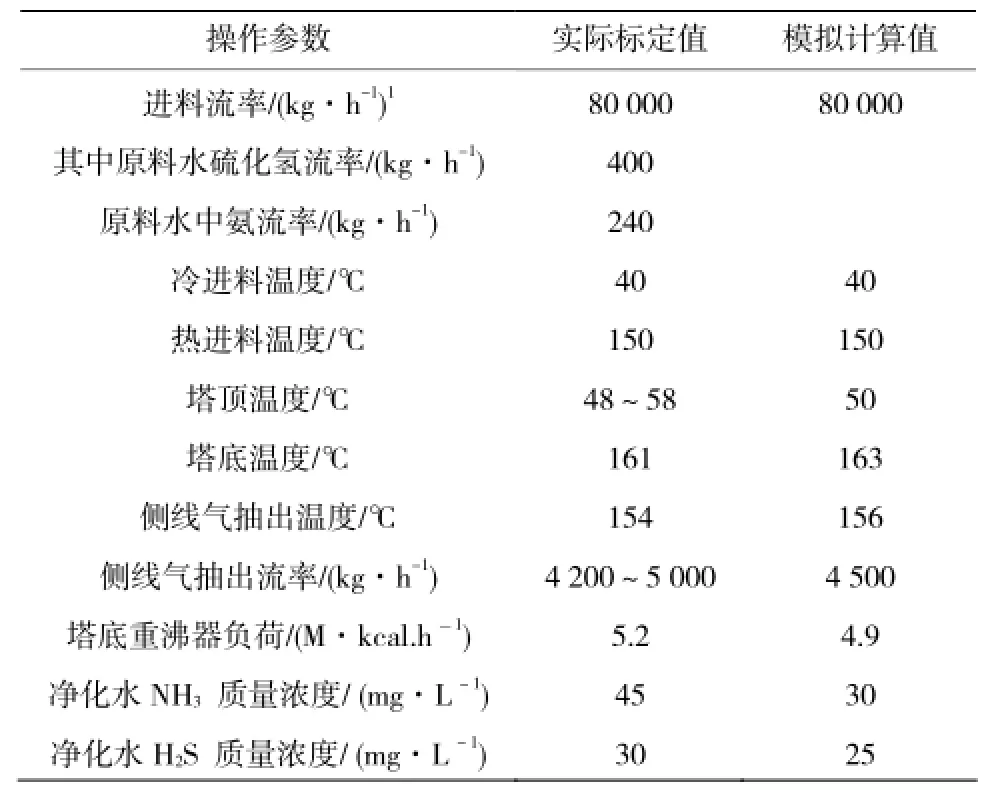

本模型立足于實際生產裝置。以某煉油廠單塔汽提的實際操作數據來建立模型,以此模型為基礎,改變操作條件,得出能耗低、凈化效果好的優化操作參數。表1為某煉廠酸性水單塔汽提工藝條件,以此條件為基礎進行模擬計算,考察模擬與實際工況的擬合情況。

表1 某煉油廠酸性水單塔汽提工藝條件Table 1 The operation conditions for a sour water stripping tower

2.2 動力學方法的建立

為使模型切合實際,我們對熱力學方法的選擇進行了反復調整,調整原則是符合實際工況。最后采用了不同區域采用了不同的熱力學方法,結果證明該熱力學方法是合理的。

塔頂填料部分由于硫化氫、水為主,熱力學方法采用對硫化氫的物性針對性較強的sour模型【4-7】;塔底以凈化水為主,硫化氫含量及氨含量非常小,其對物性的影響較小,且水、硫化氫、氨均屬極性物資,采用適合于該物系的VAN模型,側線抽出部分氨含量較高(10%~15%),明顯的特征是極性及溶解性較強,采用較適合該工況的UNIQAC模型。模擬計算結果與實際工況的對比數據見表2。由表2的數據可見模擬結果與實際工況擬合的較好。說明物性方法的選擇較合理。

表2 模擬計算結果與實際工況對比情況Table 2 Comparison between simulation results and actual operation conditions

2.3 優化計算

酸性水可以看成是由硫化氫和氨等組成的多元水溶液,是化學平衡、電離平衡和相平衡共存的復雜體系。汽提塔所處理物系具有以下特點: 相平衡常數隨水溶液的易揮發組分的含量和其中弱堿與弱酸的分子比呈現復雜變化, 而且變化范圍大;弱電解質的揮發性與水的揮發性差異極大。影響上述三個平衡的主要因素是溫度和摩爾比。從對塔的設計變量分析結果可知,塔的可調操作參數為熱冷進料比、塔盤數、操作溫度、操作壓力、側線抽出位置、側線采出量等,塔盤數、操作溫度、壓力、側線抽出量等條件通過多年的實踐摸索基本上確定的,且在實際操作過程中不易調整,而冷熱進料比、側線抽出位置與受原料水的濃度影響較大,且在操作中易于調整,因此著重模擬這兩個因素對運行效果的影響。

2.3.1 冷熱進料比對汽提效果及能耗的影響

冷熱進料比對塔處理效果的影響:總的進料量為80 000 kg/h ,原料的組成一定,塔頂的采出以及側線采出初始值相同,模擬計算得到的結果如圖2。

圖2 冷進料比對汽提效果及能耗的影響Fig.2 Effect of hot-cold feed ratio on stripping and energy consumption

如圖2所示,在總進料不變的情況下,冷熱配比對分離效果和能耗有相當的影響。隨著冷熱進料比的增加,富氨氣中氨氣質量分數和能耗同時增大;而酸性氣中硫化氫的質量分數變化不大。冷熱進料比低,能耗降低,但是富氨氣中氨氣的質量分率也較低,隨之凈化水中氨含量會顯著上升。綜合考慮分離效果和能耗,冷進料占總進料的20%~30%較合理,可根據原料水的情況及產品質量要求進行適當的調整。

2.2.2 側線抽出位置對側線產品質量的影響

通過模擬計算,在一定濃度條件下,以第5 塊板為熱進料板,無側線采出時,氨的高濃度出現在第9、10 和11 塊板處,在實際運行過程中,這個抽出位置與原料濃度相關,所以實際裝置的側線抽出口都預留三個抽出口,以適應原料濃度的變化。以表1中 數據進行模擬,模擬結果如表3 所示,綜合考慮能耗及側線產品中的硫化氫含量,第10塊板為側線抽出板為宜。

表3 側線采出位置對側線產品質量和能耗的影響Table 3 Relation of side-line extraction position and energy consumption

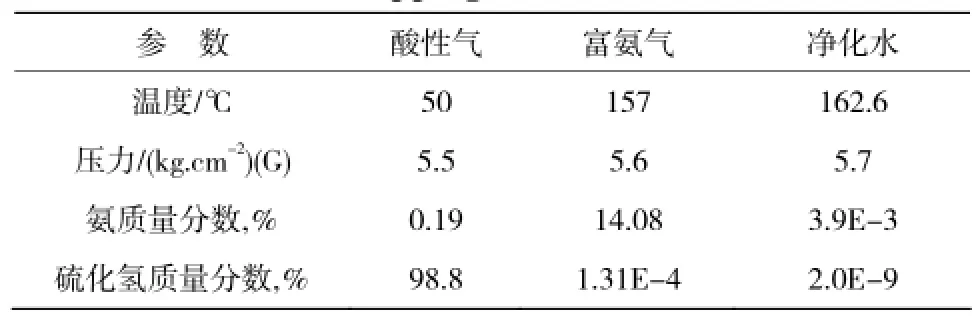

3 優化操作條件及模擬分離結果

操作條件:

冷進料量(kg·h-1):20 000

熱進料量(kg·h-1):60 000

理論塔板數:16

側線采出量(kg·h-1):4 500

模擬計算結果見表4。

表4模擬汽提結果Table 4 stripping simulation results

4 結 論

(1)采用PROII模擬計算煉油廠酸性水單塔汽提處理工藝是可行的,通過選擇合適的動力學方程,可以較好的擬合汽提塔的操作工況,使模擬計算接近實際情況,可以得出較為準確的結果,以所得到的數據模擬生產過程,也可以進行單體設備的設計和核算,進而可以發現問題并解決問題。 應用PRO II 建立酸性水汽提穩態模擬模型也已成功地應用于酸性水汽提裝置操作工況分析及“瓶頸”診斷,為生產車間提供開工試運行時的操作條件以及為消除“瓶頸”改造提供了可靠的依據。

(2)降低冷熱進料比可以減低蒸汽能耗,但也降低了側線氨及凈化水的產品質量, 比較合適的冷熱進料比為0.2~0.3。

(3) 通過分析每塊塔盤上汽相中氨和硫化氫的關系圖, 在一定條件下,原料水中硫化氫與氨的摩爾比接近1時,側線采出位置應在第10塊理論板為宜。

[1]曹忠民.含硫污水汽提裝置的改造[J].石油化工環境保護,2000,22(3).14-17.

[2]趙立宏.酸性水汽提裝置改造與探討[J].石油化工化境保護,1998,(1). 26-32.

[3]賈鵬林.中國石化流程模擬技術應用現狀綜述[J].中外能源,2011(10),16(1):1-4.

[4]劉璐,等.過程模擬軟件在酸性水單塔汽提工藝中的應用[J].安全健康和環境,2008,8(10).

[5]李章平,張秋榮.aspen 軟件在含硫污水汽提工藝設計中的應用[J].化工環保,2004,24(增刊),81-83.

[6]張云杉,等.酸性水汽提裝置單塔側線抽氨工藝運行研究[J].山東化工,2008,37(9).

[7]李嵐.煉油廠酸性水除硫脫氨技術[J]..精細石油化工進展,2010,26(1).41-45.

Application of ProII Software in Optimization of Sour Water Stripping Process

LIU Shi-da1,WANGHai-yan1,REN Long2

(1. China University of Petroleum, Beijing,102249,China; 2. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China)

The process simulation calculation is becoming more and more important for designing and adjusting actual operating parameters. The utilization of process simulation calculation can improve speed and accuracy of the design and realize online optimization of actual operating parameters. In this article, ProII software was used to simulate a sour water stripping process, and the model was established by choosing proper kinetic parameters, and the results were similar with actual operating data. Effect of ratio of hot feed and cold feed, extraction position of side-line on the sour water stripping process was investigated by this model. The model can analyze and adjust the operation conditions, thus it has guiding significance for design and actual operation adjustment of sour water stripping process.

Sour water stripping; ProII software; Process simulation; Design optimization; Operation optimization

TQ 018

A

1671-0460(2012)08-0844-03

2012-07-08

劉世達(1987-),男,2010年畢業于大連理工大學,目前就讀于中國石油大學化工工程專業,化學工程碩士。E-mail:shidaliu@sina.cn。