改善催化再生器壓力儀表控制質量提高能量回收機組發電量

段國旺,張洪峰,畢秋閣,王永祥

(中國石油撫順石化公司,遼寧 撫順 113000 )

工藝與裝備

改善催化再生器壓力儀表控制質量提高能量回收機組發電量

段國旺,張洪峰,畢秋閣,王永祥

(中國石油撫順石化公司,遼寧 撫順 113000 )

在催化裂化裝置再生器壓力分程控制中,煙機入口蝶閥和雙動滑閥是參與控制的重要執行機構,本文通過調整蝶閥和雙動滑閥動作的線性度、受控精度、靈敏度,提高了能量回收機組(煙機-主風機-電動機/發電機)儀表的控制質量,達到了回收再生煙氣中攜帶的大部分能量,降低了機組功率消耗,提高了機組回收效能。

能量回收機組; 再生器; 蝶閥; 雙動滑閥; 分程控制

催化裂化裝置中,作為催化裝置的核心設備——能量回收機組,即煙機-主風機-電動機/發電機(通稱三機組),既為催化劑燒焦提供動力,又可回收再生煙氣攜帶的大部分能量,從而降低機組功率消耗,達到能量回收目的[1,2]。例如主風機組每小時耗能約6 100 kW·h,而煙機每小時可回收8 260 kW·h電能,可見能量回收創造的經濟效益相當可觀。

在催化再生器壓力分程控制(PIC-101)中,煙機入口蝶閥和雙動滑閥是參與控制的兩個重要執行機構,也是對能量回收效果產生最直接影響的執行機構[3]。因此,如何采取有效措施,增強入口蝶閥與雙動滑閥動作的線性度、受控精度、靈敏度及響應效果,充分提高其儀表控制質量,改善能量回收效果,提高機組回收效能具有重要的意義。

1 儀表控制流程簡介

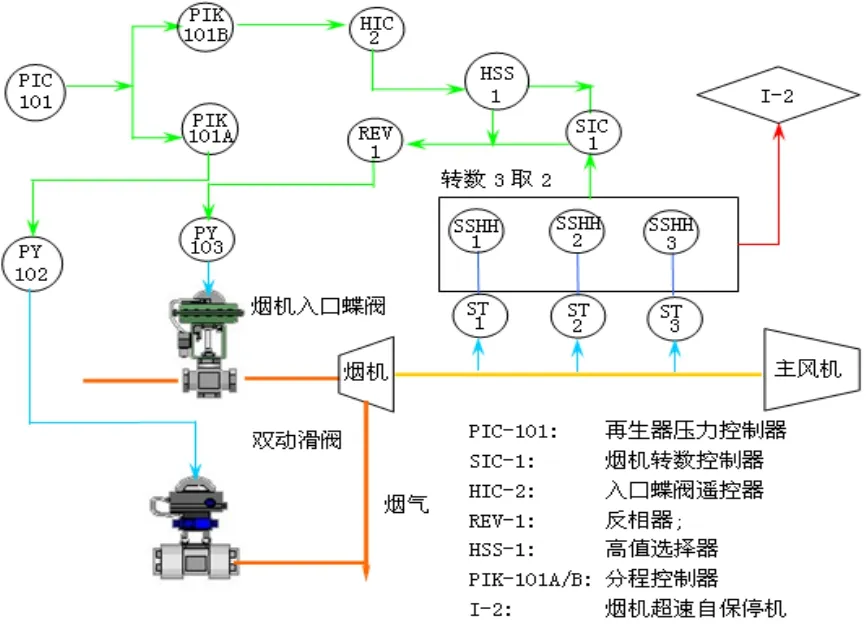

再生器壓力控制是由PIC-101控制器分程控制煙機入口蝶閥和雙動滑閥來實現,同時PIC-101又與煙機轉數控制SIC-1構成選擇控制系統,如圖1所示。在分程控制中,PIC-101輸出4~20 mA信號被分為兩個部分:4~12 mA,12~20 mA。其中4~12 mA經PIK-101A轉換成4~20 mA信號,控制雙動滑閥由全開到全關;而12~20 mA經PIK-101B轉換成4~20 mA后,又經REV-1反轉為20~4 mA信號,控制煙機入口蝶閥由全開到全關。

正常生產中,雙動滑閥處于全關狀態,再生器壓力由煙機入口蝶閥控制。再生器壓力升高,則蝶閥開度增大;如果再生器壓力過高且蝶閥已經全開時,則開啟雙動滑閥泄壓,以維持再生器壓力穩定[4]。

關于煙機轉數控制,是通過煙機轉數控制器SIC-1與入口蝶閥手操器 HIC-2進行信號高值選擇。其中,SIC-1的給定值為額定轉數的105%,即:6363×105%=6 680 r/min,當轉數超過給定值時,SIC-1輸出增加,通過高選器去關小入口蝶閥,使之轉數下降,而當轉數小于給定值時,煙機入口蝶閥受再生器壓力控制。此類情況,只有在煙機拖動主風機,使電機處于發電狀態下,才能出現。

圖1 再生器壓力控制與煙機轉數選擇控制流程圖Fig. 1 Flow chart of regenerator pressure control and selective control on hood turn number

由此可見,煙機入口蝶閥與雙動滑閥控制質量的好壞,不僅關系到再生器壓力的穩定以及兩器正常流化,更重要的是對于煙機發電,減少能量與動力消耗,為裝置創造經濟效益具有重要意義。

2 研究與應用

根據撫順石化公司催化能量回收機組的性能指標與雙動滑閥和煙機入口蝶閥的實際使用情況,我們認真研究了再生器壓力儀表控制系統各控制環節的內在聯系,決定開展以下工作:

(1)檢修雙動滑閥電液執行機構,消除偏差報警、鎖定報警,減少機械零位、電氣零位[5]。

(2)提高煙機入口蝶閥受控精度,降低煙機入口壓力損失。

我們對這兩方面做了相應的分析與處理,經與工藝、機械等有關人員共同努力與配合,取得了明顯的效果,達到了予期目的,下面進行具體介紹。

2.1 檢修雙動滑閥電液執行機構(BDY9),消除偏

差報警、鎖定報警,減少機械與電氣零位

(1)雙動滑閥采用的是九江儀表廠生產的冷壁式電液滑閥系統。它是由BDY-9系列自動控制執行機構和冷壁式閥體兩部分組成。BDY-9列自動控制執行機構是用來控制的驅動滑閥的重要部件,滑閥的控制精度就是由它來決定的。因此,BDY-9系列自動控制執行機構的性能好壞、工作的可靠與否,極大地影響滑閥能否正常工作,從而影響整個催化裝置的安全運行。此外,電液滑閥具有諸多先進控制技術的明顯優點,所以自 1993年取代原氣動滑閥,投入使用后,已為催化裝置取得了良好的經濟效益。雖然電液滑閥與氣動滑閥相比,在控制方式,靈敏度,精度及響應過程等方面具備很大優勢。但生產過程中雙動滑閥還是存在以下問題:

①雙動滑閥北側經常發生鎖定報警;

②雙動滑閥南側閥位反饋信號偏差較大達:± 2%;

③雙動滑閥全關時,漏量較大,閥板間隙:7 mm。

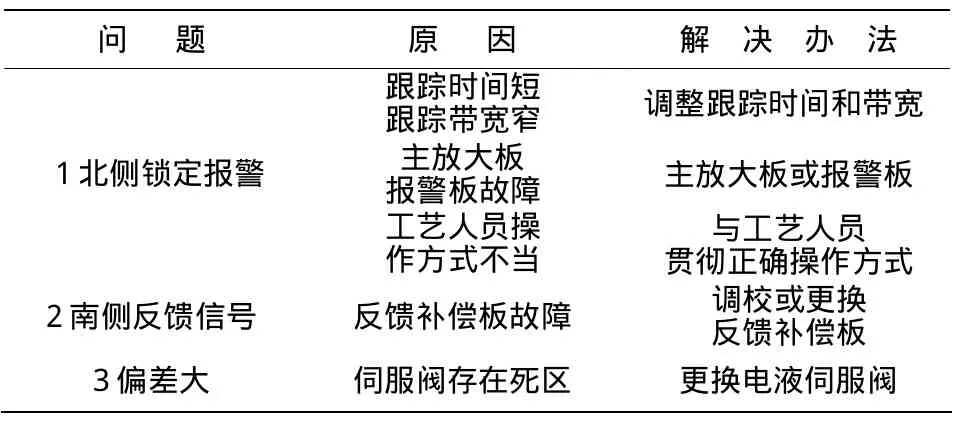

針對以上問題,我們查閱有關資料與數據記錄,共同分析故障原因,并制定了相應的解決辦法,見表1。

表1 問題分析與處理辦法Table 1 Analysis and approach on the problems

(2)對于問題1、2我們做了以下幾項工作:

①調整主放大板“1R75”(跟蹤時間)電位器,把跟蹤時間由原來25秒調至30秒。

②調整主放大板“1R74”(跟蹤帶寬)電位器,把跟蹤帶寬由3.5 %調至5 %。

③更換反饋補償板,調整“3R47”(反饋量程)電位器與“3R48”(反饋零點)電位器。使閥位偏差由原來±2%凋整至±0.6%。

④更換南側滑閥電液伺服閥一臺,同時,更換南北側滑閥油過濾器兩組。并清掃油路系統。催化車間向崗位人員認真貫徹正確的操作方式。使滑閥不致因操作輸出信號突變而引起跟蹤失調或滑閥鎖定。至今雙動滑閥未出現上述故障。

(3)對于問題3做了以下幾項工作:

①將北側滑閥機械限位進行了適當調整。

②把滑閥全關時兩閥板間間隙由7 mm調至3 mm(為防止滑閥由于經常處于全關狀態咬合過緊而在事故狀態下不能順利開啟泄壓,所以不能調整過小)。

③我們也相應地調整了北側滑閥綜合放大板的“2R49”(輸入信號量程電位器)及反饋補償板的“3R47”(閥位反饋量程電位器),使得輸入信號和反饋信號與調整后的實際閥位相對應,以保持滑閥控制的線性度與精度。

經過以上幾次對雙動滑閥電氣與機械部分的適當調整校驗,在提高滑閥控制準確度,降低再生器至煙機管線壓降,減少電機耗能幾方面取得了較明顯的效果。為便于說明問題,我們摘錄了某日14時調整前后部分操作記錄數據,列表2。

表2 控制參數與電機功率對照表Table 2 Contrast table of control parameters to the motor power

由上表數據可知,在裝置操作條件變化不大的情況下,電機耗電功率在14時調整機械零位與電氣零位之前(即 8:00~13:00)的平均值(kW·h)為:而在調整后(即15:00~20:00)其平均值(kW·h)為:因此,耗電功率下降平均值(kW·h)為:

2.2 提高煙機入口蝶閥受控精度,降低煙機入口壓力損失

我廠煙機入口蝶閥采用的是蘭煉機械廠生產的DG900型氣動活塞蝶閥,汽源壓力0.5 MPa,最大開度70 ℃,全行程時間30 s,靈敏度達1/200。

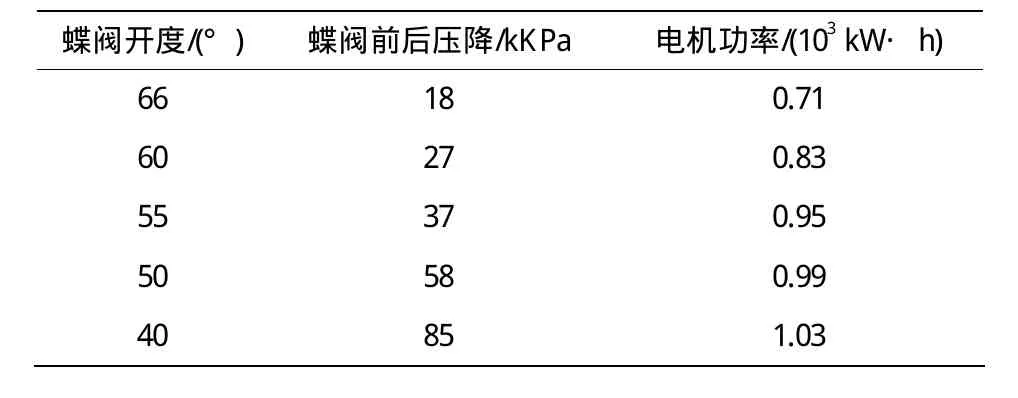

高溫閘、閥煙機入口蝶閥是與煙機串聯操作的,其開度由再生器壓力(PIC-101)控制,在額定條件下,該閥壓降為10 kPa,在變工況條件下,閥后要受煙機變化性能曲線的控制。通過在工況調整操作的不同時期,且煙機入口壓力與溫度相對變化不大的情況下,采集現場操作數據,記錄典型參數,得到下表3所示數據。

表3 調整前蝶閥控制參數與電機功率對照表Table 3 Contrast table before adjusting butterfly valve control parameters to motor power

從表中可以看出,煙機入口蝶閥開度越大,且蝶閥壓降越小,則電機耗能最少。煙機效率越高,如何從儀表控制角度,減少煙機入口壓力損失,提高煙機功率呢?從三旋出口到煙機入口的壓力損失點主要有兩個,即高溫閘閥和煙機入口蝶閥。而且煙機入口蝶閥在輸入控制信號為20 mA(即全開)時,實際上不能開到70°轉角,只能開到66°左右。所以我們應從以下兩個方面著手解決問題:

(1)提高煙機入口蝶閥受控精度,增加全開角度。

(2)除去高溫閘閥,并建議選用高效蝶閥(可全開至90°)取代氣動蝶閥。

在當年的裝置聯合檢修中,我們采取了以下措施:

(1)拆除了高溫閘閥。

(2)重新調校煙機入口蝶閥轉換器,量程上調6.25%,使入口蝶閥全開至68°,提高2°。

(3)更換QFD-2氣動閥門定位器和氣動指揮閥一臺。

(4)檢查整個氣路易漏點,減少氣動信號傳遞壓力損失。

通過以上調整,開汽后投用煙機,我們又對入口蝶閥進行動態測試記錄,數據如下表4所示。

表4 調整后蝶閥控制參數與電機功率對照表Table 4 Contrast table after adjusting butterfly valve control parameters to motor power

由以上調整前后數據可見,在操作條件變化不大,輸出信號不變的前提下,蝶閥壓降(kPa)平均減少:而煙機耗電量(kW·h)平均減少:

3 應用效果

能量回收機組作為催化裂化裝置的心臟設備,保證其長周期連續運轉,具有重要意義。催化劑在燒焦過程中,產生大量煙氣,充分回收這部分能量,不僅有益于提高機組效率,保證加工量,而且會產生可觀的經濟效益[6]。在多年的研究與實踐中,我們對煙機入口蝶閥和雙動滑閥進行技術改進,提高了儀表控制質量,取得了良好效果。如果按全年開工330 d,電價0.50元/(kW·h)人民幣計算,則每年可獲得經濟效益約:靜止型的機泵冷卻水流道好于旋轉型,可以一定程度上延緩水結垢問題。

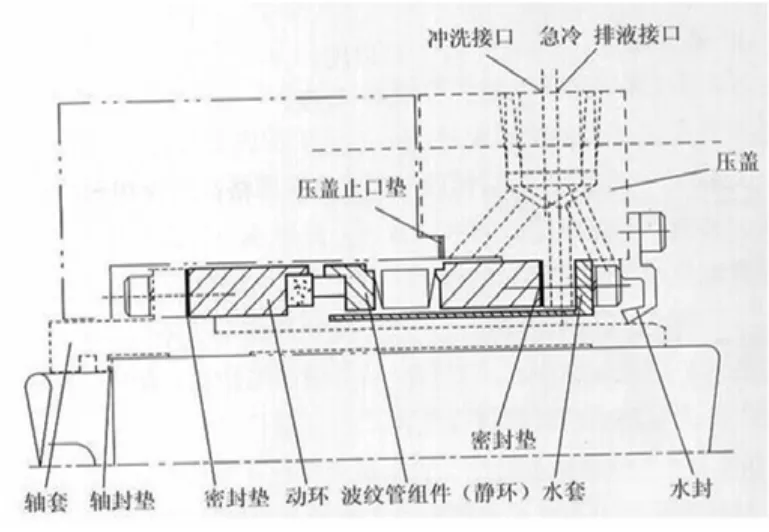

圖3 旋轉型密封圖Fig.3 Rotary seal chart

圖4 靜止型密封圖Fig.4 Static seal chart

第三種方案:對溫度較高的機泵在有條件的情況下均改為蒸汽冷卻,解決水結垢問題,但改為蒸汽冷卻后,應將原有機械密封的水封環改為汽封環,否則蒸汽的泄漏量會稍大,同時將水冷方案改為蒸汽后可以大大降低波紋管結垢速率,同時對機械密封的微小泄露可以起到消防蒸汽的作用。

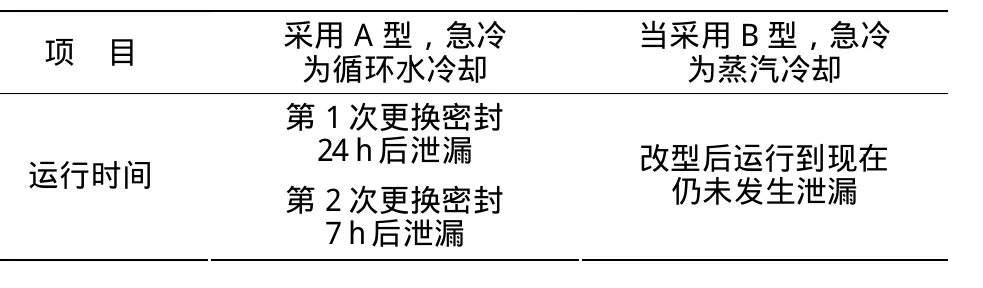

通過試驗,由表2得出:當泵機械密封采用B型,格蘭水冷改為蒸汽冷卻,大大降低波紋管結垢速率,延長了機械密封的使用壽命。

表2 兩種密封結果對比Table 2 Comparison of two seal results

4 結 論

在泵選型過程中不但要考慮泵的流量、揚程、效率等主要因素,更要考慮泵采用的機械密封沖洗方案是否適合該泵在這種工況下的運行。當選型成功后,泵才能長周期平穩的運行,為廠創造出經濟效益,同時也為裝置的安全生產奠定了堅實的基礎。

[1]舒永泉.機械密封實用技術[M]. 北京:化學工業出版社,2002.

[2] 沈慶根.化工機器故障診斷技術[M]. 杭州:浙江大學出版社,1994.

[3]溫傳舟.工業常用設備故障判斷與排除[M]. 北京:化學工業出版社,2008.

[4]中國石油化工總公司石油化工設備維護修理規程[M]. 北京:中國石化出版社,1992.

[5]周本省.工業水處理技術M]. 北京:化學工業出版社,1999.

[6]宋天民.煉油廠動設備[M]. 北京:中國石化出版社,2009.

Improving Pressure Instrument Control of the Catalytic Regenerator to Enhance the Generating Capacity of Energy Recovery Unit

DUAN Guo-wang,ZHANG Hong-feng,BI Qiu-Ge,WANG Yong-xiang

( PetroChina Fushun Petrochemical Company, Liaoning Fushun 113000, China )

In the split control of the pressure in the regenerator of catalytic cracking unit, flue gas turbine inlet butterfly valve and double acting spool valve are two important execution machines directly involved in the control. In this paper, by adjusting linearity, control accuracy and sensitivity of the butterfly valve and double acting spool valve, the control effect of instruments in the energy recovery unit (flue gas turbine—fan—motor/generator) was improved to recycle most energy in flue gas, reduce unit power consumption and improve recycling performance.

Energy recovery unit; Regenerator; Butterfly valve; Double-acting slide valve; Split control

TP 273 文獻識別碼: A

1671-0460(2012)05-0468-03

2012-04-27

段國旺(1972-),男,河北保定人,工程師,2000年畢業于撫順石油學院計算機及應用專業,研究方向:主要從事于石油化工儀表自控化控制。E-mail:dgw2008@126.com。