徑向鍛技術的應用及其發展

宋 濤,趙升噸,劉洪寶

(西安交通大學機械工程學院,陜西 西安 710049)

0 前言

徑向鍛造的基本原理由奧地利科學家B.Rralowetz博士于1946年提出。第一臺四錘頭徑向鍛機誕生于上世紀60年代。到70年代中期已有6.5MN至25MN的徑向鍛機相繼問世并應用于高合金鋼和其他合金的大型坯料和連鑄錠的鍛造。目前,全世界不同型號和配置的徑向鍛機已有數百臺。國外徑向鍛技術和設備的研發技術已相對成熟。世界上主要的徑向鍛機和附屬設備制造商,如奧地利的GFM,德國的西馬克·梅爾 (SMS Meer)和意大利的Danieli等公司已制造出可鍛打最大外徑1.2 m的徑向鍛機并應用于生產。

隨著國內市場對高性能鍛造的強勁需求,我國于上世紀70年代中期開始研究液壓式徑向鍛機,目前研發和制造水平都有了很大提高。本文將從徑向鍛壓的工作原理和特點,論述其在國內外的應用和發展。

1 徑向鍛造的工作原理和特點

徑向鍛造是一種在同一平面上同時對軸類零件施加多個周向均勻分布的鍛打力的成形方法[1]。徑向鍛機的基本原理如圖1所示。沿零件周向均勻分布的多個錘頭在驅動機構的帶動下在徑向方向進行開合運動,同時零件在夾持機構的帶動下沿軸向送進,在送進的過程中根據工藝的要求控制工件旋轉的速度。個別徑向鍛機在鍛打過程中錘頭可在軸向進行微小擺動或低速轉動。零件受到均勻分布的高速、高頻、短沖程的鍛壓力,材料在高靜水壓力的應力狀態下沿軸向、徑向流動。

圖1 徑向鍛原理示意圖Fig.1 Schematic diagram of radial forging

影響材料可加工性的因素有材料的成分、金相組織狀態等內在因素,以及加工時的應力狀態、溫度、變形速率等外在因素。徑向鍛造在加工過程中在周向同時施加壓力,使得在變形過程中材料內部產生較高的靜水壓力,材料在較高靜水壓力狀態下的延展性得以提高,裂紋敏感的脆性材料在該狀態下變形不易產生裂紋,一些已有的裂紋也可被壓合。由于高頻鍛打,產生的變形熱使得整個鍛打過程中溫降小,容易實現等溫鍛造,特別適用于高溫下偏析嚴重的高合金鋼。等溫鍛造能較好地控制晶粒大小,可實現全截面細晶鍛造。同時整個零件的鍛打過程可以在一次加熱后完成,可減少工廠中的再次加熱設備數量。

徑向鍛加工的零件精度高、表面粗糙度低,同時力學性能好。熱鍛管件的內徑尺寸公差可達±0.1 mm;冷鍛工件外徑尺寸公差達±0.1 mm,內徑公差達±0.025,工件表面粗糙度可達3.2~0.4 μm[2]。由于徑向鍛過程中溫降小,模具的致冷作用弱,相對常規鍛造過程不會在工件表面形成變形死區,相反表面變形大于心部變形。在鍛打過程中工件的大部分材料處于相同的變形狀態。對一般的實心軸坯或高合金鋼錠的開坯,只要達到足夠的鍛造比,心部均可鍛透。鍛打后的工件內部金屬纖維流線較為理想,晶粒的解離增多,使其強度大幅度增加。

徑向鍛機自動化程度高,生產率高,材料消耗低。目前徑向鍛機已采用數控技術,鍛打頻率高,工步之間無間斷,所以生產效率高。由于徑向鍛所鍛工件精度高,加工余量小,可顯著節約原材料,特別針對空心臺階軸相對切削加工可節約材料30% ~50%[3]。

盡管上述各種優點,徑向鍛也有其固有的缺點和不足。由于設備的結構復雜、錘頭往復運動行程范圍被限定在了特定區間。在不更換錘頭的情況下,工件的變形空間較小。相比自由鍛液壓機,同噸位的徑向鍛機鍛錘的最大鍛打力相對較小。對高強度材料,高頻的鍛打和設備的最大鍛打力限制了每次鍛打的變形量,變形區域容易限定在靠近零件表面的區域。同時,徑向鍛機結構復雜、造價高、前期投入大、維護成本高,可鍛打的零件多為軸類零件,且坯料的最佳鍛打直徑和尺寸都有限定。雖然徑向鍛的生產效率高,但只針對批量生產,對單件小批量生產經濟性不佳。另外,如果坯料冶金品質差,徑向鍛造鍛合坯料芯部缺陷的能力較鍛錘差。

2 徑向鍛的分類

根據鍛打時工件的溫度不同,徑向鍛可分為熱鍛工藝和冷鍛工藝。目前大多數徑向鍛工件都采用熱鍛工藝,鍛前坯料可為鑄錠或預制的軸類坯料。冷鍛工藝主要應用于對成品尺寸精度要求較高的接近成品的工件,常被應用于自動化生產線中。

根據工件鍛打時的送進方法不同,可分為沿軸送進、隨模送進和鐓粗送進,如圖2所示。[1]

圖2 鍛造的不同送進方法Fig.2 Different feed-in modes of forging

(1)沿軸送進。工件從鍛機的一側進入,夾頭在鍛機的一側或兩側控制工件的通過錘頭的旋轉和送進速度。該方法是圓棒和圓坯加工的最常用方法。

(2)隨模送進。工件在一端被夾持,模具特定區域形成所需要的形狀。該方法常被用來配合芯模鍛打空心件以及閉模鍛打。

(3)局部鐓粗。棒管料局部加熱后施加一個軸向力,將加熱處局部鐓粗后徑向鍛打成形。在鐓粗過程中或采用芯模來控制內孔的形狀和尺寸。

根據設備配置不同,徑向鍛可分為機械驅動、液壓驅動和機液混合驅動三大類。

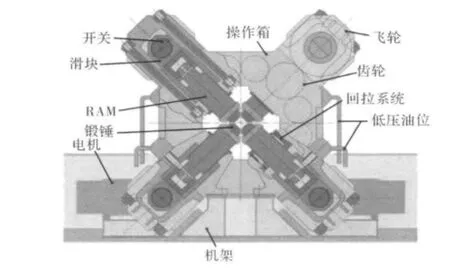

(1)機械驅動徑向鍛機。該鍛機的典型結構如圖3所示[4]。安裝在外圍的偏心軸帶動連接其上的雙滑塊機構將轉動轉換為直線運動。通過蝸輪蝸桿帶動的行程調節螺紋將運動傳遞給錘頭。錘頭的同步通過驅動四個偏心軸的齒輪系保證鍛錘的行程位置可通過四組蝸輪蝸桿同時或成對地同步改變從而可加工圓形、方形或長方形橫截面的工件。全機械驅動徑向鍛機的剛度較高,可得到較高的工件尺寸精度。

圖3 機械驅動徑向鍛機機械驅動結構Fig.3 Structure of mechanical drive for radial forging press

(2)液力驅動徑向鍛機。該鍛機的典型結構如圖4所示。錘頭和模具直接連接在液壓驅動的執行部件上。變形量和變形速率可被很好地控制。與機械驅動不同,模具運動速度根據工件的尺寸、形狀和材料的不同而不同。對高強度材料大變形鍛打需要鍛機有較大的鍛打力。相對機械式驅動徑向鍛機,液力驅動徑向鍛機的鍛打頻率往往偏低,這主要是由于液壓系統的特性決定的。同時因為液壓油的壓縮性,液壓驅動徑向鍛機加工的工件最終精度相對較低。

(3)機液混合驅動徑向鍛機。該鍛機的典型結構如圖5所示。在該設備中4個偏心軸被布置在八角形的機架上,由集成在鍛造箱中的同步齒輪系驅動。錘頭的主驅動力仍由偏心軸提供,錘頭和偏心軸之間連接液壓墊用以調節模具的行程位置,同時液壓墊也可以起到過載保護和實時測量鍛打力的功能。液壓墊只需要非常小的安裝空間,使得這類鍛機的設計相當緊湊。

該類設備的鍛打頻率是由偏心軸的驅動系統決定的,相對純液力驅動鍛機,能得到更高的鍛打頻率,從而獲得更高的尺寸精度,表面質量和生產效率。

圖4 液力驅動徑向鍛機Fig.4 Diagram of hydraulic drive for radial forging press

圖5 機液混合驅動徑向鍛機Fig.5 Diagram of hydraulic-mechanical combination drive for radial forging press

3 徑向鍛造的應用及發展趨勢

3.1 徑向鍛機的應用

徑向鍛造應用范圍廣泛,通過不同的工藝可加工不同形狀的軸類和管類零件。圖6所示為采用徑向鍛工藝加工的零件[5]。這些零件包括大直徑長回轉體的臺階軸、錐形軸;薄壁管形件的縮口、縮頸;帶有特定形狀的內孔,如內花鍵、來復線槍管;異性材,如矩形、六邊形、八邊形等多邊形棒材。除一般的碳鋼,還可應用于合金鋼、工具鋼、銅合金、鋁合金和鎂合金等。特別適用于低塑性、高強度的難溶金屬,如鎢、鉬、鋯、鈮及其合金的開坯和鍛造。同時也可鍛造粉末燒結錠、白口鑄鐵等鍛造性很差的材料。

圖6 通過徑向鍛加工的部分零件Fig.6 Partial parts made by radial forging press

3.2 徑向鍛造設備的發展方向

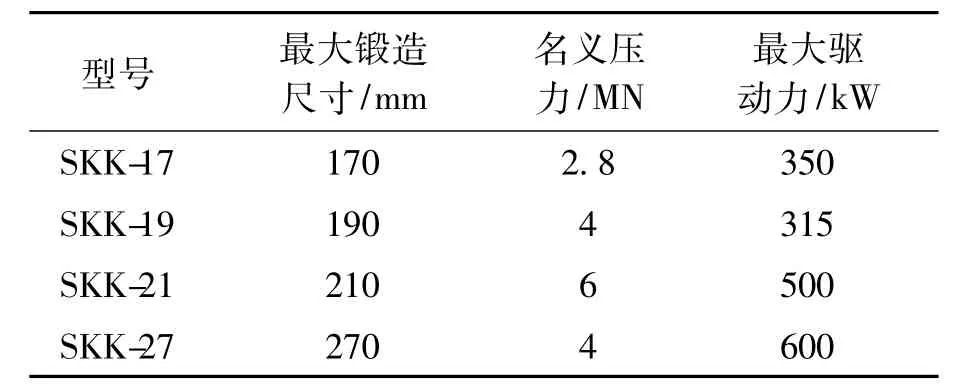

隨著工業界對高性能鍛件的持續增長的需求,徑向鍛機的最大鍛造能力逐年增大,同時更加智能化的控制系統和管理系統被廣泛采用,使得徑向鍛機不斷地向智能化、大型化。精密化的方向發展。表1~表3為三種典型徑向鍛機的部分型號和性能匯總。

表1 GFM公司部分機械驅動徑向鍛機性能Table 1 Performances of some GFM radial forging presses with mechanical drive mode

表2 SMS MEER公司部分液力驅動徑向鍛機性能Table 2 Performances of some SMS MEER radial forging presses with hydraulic drive mode

表3 GFM公司部分機液混合驅動徑向鍛機性能Table 3 Performances of some GFM radial forging press with mechanical and hydraulic drive mode

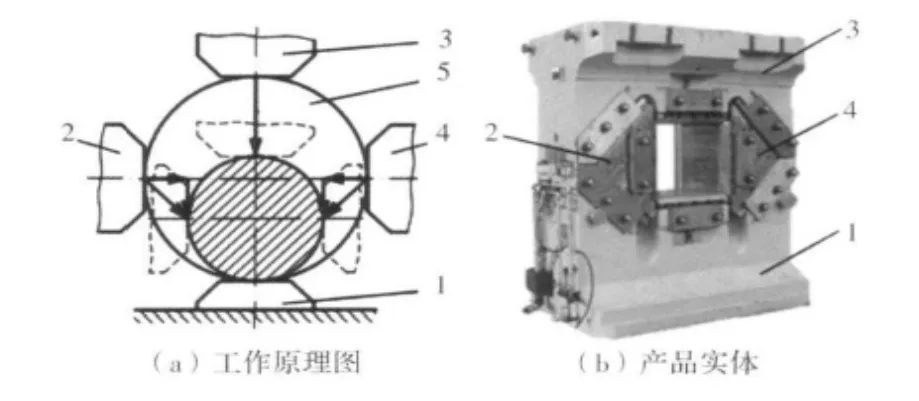

徑向鍛機的最大加工能力近年來已有了大步提升。但就目前的工業發展來看,工業界依然需求能鍛造更大、更長的實心或空心鍛件的徑向鍛機出現。然而從GFM公司設計的30MN的徑向鍛機來看,設計制造同類更大噸位鍛機的趨勢明顯放緩。主要原因是一方面超大型鍛件往往需求量不多,即便超大型設備被研發出來其利用率和經濟性均不佳,同時大型徑向鍛機的制造成本往往是一般開式壓力機的數倍甚至更高。因此在上世紀中葉,人們就嘗試將一般的開式壓力機改造為徑向四模鍛壓機。但其商業化的改造方法直到不久前才得以出現[6]。圖7所示為該 結構的原理圖。該改裝組件的基模1安裝在液壓機的工作平臺,上模3直接連接在液壓缸上,基模和上模構成的斜鍥驅動側模2、4同步橫向運動,從而將通用液壓機改裝成為徑向開模鍛機。

圖7 多模徑向鍛改裝組件Fig.7 Modified assembly of multimode radial forging press

俄羅斯重型鍛壓機械股份公司 (JSC Tyazhpressmash)在該領域實力強勁。已為10 MN、20 MN、30~45 MN的鍛壓機進行了改造,2012年該公司還將為60 MN的鍛壓機進行徑向四模鍛的改造。同時該公司已計劃在不久的將來將該技術應用于150 MN的鍛壓機上。

3.3 徑向鍛造工藝模擬研究

數值仿真的方法應用于徑向鍛工藝過程和裝備的研究已有較長的歷史。Domblesky和Altan采用二維軸對稱有限元法研究了熱徑向鍛過程中機械和熱力學行為。Jang和Liou采用三維非線性有限元模型在不考慮工件運動的情況下研究了鍛打過程中的殘余應力。Ghaei采用有限元方法研究了不同形狀模具對工件成形的影響,計算中考慮了模具形狀沿軸向和周向的分布對加工的影響[7]。Chen采用非線性耦合有限元方法預測了大直徑管類零件在熱徑向鍛的變形情況,在其模型中考慮了應力場和熱場的耦合以及與材料變形速率相關的彈粘塑性材料模型。H.Afrasiab等采用三維非線性有限元法研究了徑向鍛過程中工件的旋轉對工件內部殘余應力分布的影響,指出為保證良好的應力分布,在鍛打接觸期間工件應保持靜止[8]。Chen采用非線性三維有限元方法對熱徑向鍛過程中材料氣孔壓合的情況進行了研究。結果表明靜水壓應力對氣孔的壓合有明顯的提升;對于有芯模的徑向鍛,氣孔主要在徑向縮減;對于無芯模的情況,氣孔主要沿外模具和氣孔的切線方向縮減。研究指出,同時采用V形外模具和芯模將會對氣孔的縮減有很大改善[9]。結合有限元計算方法,Poursina還采用人工神經網絡方法預測熱徑向鍛的成形力。目前,應用于徑向鍛有限元的理論已經相對完善,研究者正采用更加精密的數學模型對加工過程進行更接近真實狀況的模擬。

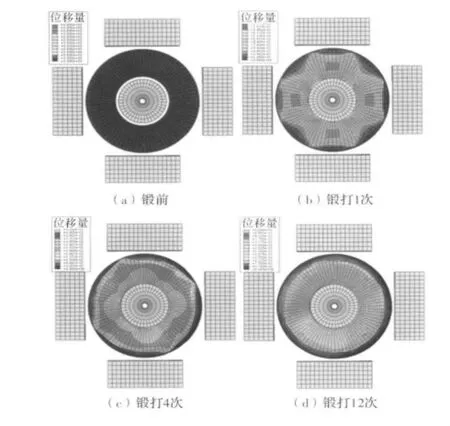

圖8 采用非線性有限元計算的不同鍛打次數后的工件形貌[10]Fig.8 Nonlinear FE calculated features of forging pieces after different forging times

4 我國徑向鍛造裝備的現狀

我國在20世紀60年代,引進首臺機械傳動的4×3400 kN徑向精鍛機,落戶太原[11]。至今已引進各類徑向鍛機數十臺。其中北重集團、寶鋼特鋼、中原特鋼、江蘇天工等企業近幾年引進的13~18 MN大噸位徑向鍛機代表世界徑向鍛機的先進技術水平。這些設備主要用于鍛制特種鋼、工具鋼和車軸、炮管等鍛件,整體使用效果比較理想。

我國早在50年代,機械工業部濟南鑄造鍛壓機械研究所就開始了兩錘頭徑向鍛機的研究工作,至今由該所設計的三錘頭、四錘頭小噸位(D65-85、D65-100和D65-125型)徑向鍛機已投入使用,并積累了一定的研發經驗。1979年,大連特鋼廠牽頭制造了一臺3400kN徑向鍛機;中國一重采用大連精工鍛壓高新技術公司提供技術制造的4×4000 kN徑向鍛機,投產后的年加工量達2000噸。然而限于材料、結構和工藝等的制約,我國大中型徑向鍛機的研發至今未完全成功。除此而外,蘭州蘭石集團憑借其在液壓快鍛設備研發過程中積累的相關經驗也投入到液力驅動徑向鍛機的研發隊伍中。

隨著我國機械加工能力的逐步提升,設備配套零部件的逐步改進以及在設計過程中經驗的逐漸積累和研發環境的持續改善,大噸位、高精度、高技術密集的徑向鍛機國產化正在逐步成為現實。

5 結束語

徑向鍛造技術由于其高速、高精度、高靜水壓力、可控鍛溫度等優點,在特種材料、高合金鋼和軸類零件的應用越來越廣泛。近些來,隨著機械制造能力的進一步提升,計算機技術和有限元方法的發展,徑向鍛設備和工藝理論研究在設備優化、變形機理和新工藝探索上日趨成熟。我國對該領域正在展開廣泛和更加深入的研究工作,已取得一定進展。

[1] Atin,S.L.S.,ASM Handbook Metalworking:Bulk Forming [M].ASM International,2005.

[2] Walter,L.,The use of precision dorging machines[J].Metal treat drop forg,1965,32(239):296-303.

[3] 中國機械工程學會塑性工程學會,鍛壓手冊[M].2008.

[4] Blaimschein,G.and Seeber A,Swaging machine[M].US Patents 6308546,2001.

[5] Sahoo,A.K.,Tiwari M.K,Mileham A R,Six Sigma based approach to optimize radial forging operation variables[J].Journal of Materials Processing Technology,2008.202(1-3):125 -136.

[6] Lazorkin,V,Melnykov Y,New technologies of forging of ingots and blanks by four dies in open-die forging presses[A].in Proc.18th IFM 2011 [C].2011:Pittsburgh,USA.326-332.

[7] Ghaei,A,Movahhedy M.R,.Die design for the radial forging process using 3D FEM [J].Journal of Materials Processing Technology,2007.182(1 –3):534-539.

[8] Afrasiab,H,Movahhedy M.R.,Numerical study of the workpiece rotation effect on the strain and residual stress distribution in the cold radial forging process[A].ASME Conference Proceedings[C],2010:785-792.

[9] Chen,J.Study of void closure in hot radial forging process using 3D nonlinear finite element analysis[J].The International Journal of Advanced Manufacturing Technology,2012(1):1-11.

[10] Chen,J.,et al.,Three-Dimensional nonlinear finite element analysis of hot radial forging process for large diameter tubes[J].Materials and Manufacturing Processes,2010,25(7):669 -678.

[11] 解卓明,四錘頭精鍛機國產化的初探 [J].鍛壓機械,1995.