火電廠鍋爐聯(lián)箱安裝和運(yùn)行階段典型缺陷分析

李樹軍,于 杰,王志永,邢國強(qiáng)

(河北省電力研究院,石家莊 050021)

通常將火電廠鍋爐內(nèi)許多作用一致、平行排列的管子連在一起的筒形部件稱為聯(lián)箱或集箱。聯(lián)箱主要由筒體、封頭、長短管接頭焊接而成。由于聯(lián)箱的材料種類多、壁厚大,焊縫多,制造時(shí)孔加工、焊接、熱處理及無損檢測等工作量都相當(dāng)大,制造質(zhì)量容易出現(xiàn)問題;聯(lián)箱在系統(tǒng)中主要起匯集、混合、再分配工質(zhì)的作用,運(yùn)行工況惡劣,長期承受高溫、高壓及交變應(yīng)力作用,尤其是高溫過熱器、減溫器聯(lián)箱極易出現(xiàn)裂紋等危害性缺陷。因此,安裝和運(yùn)行階段聯(lián)箱的無損檢測顯的尤為重要。

1 安裝階段典型缺陷

1.1 聯(lián)箱對(duì)接焊縫表面裂紋

1.1.1 缺陷情況

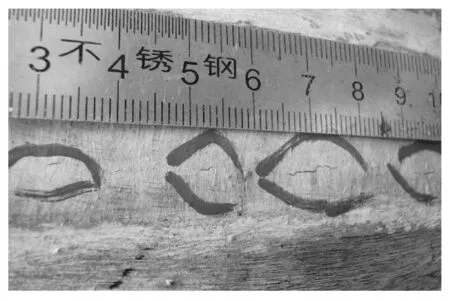

某新建電廠2臺(tái)600 MW機(jī)組,在對(duì)筒體對(duì)接焊縫進(jìn)行磁粉檢測時(shí)發(fā)現(xiàn)40余個(gè)聯(lián)箱的三通與筒體對(duì)接焊縫、筒體對(duì)接焊縫、封頭焊縫存在表面裂紋。聯(lián)箱材質(zhì)分別為SA335-P12、SA106-C、SA335-P91。材質(zhì)為SA335-P12、SA106-C的聯(lián)箱,其對(duì)接焊縫表面裂紋大多出現(xiàn)在焊縫熔合線處,主要為周圈斷續(xù)裂紋(如圖1所示);材質(zhì)為SA335-P91的聯(lián)箱,其對(duì)接焊縫表面裂紋大多出現(xiàn)在焊縫上,主要為細(xì)小裂紋(如圖2所示)。部分裂紋在打磨消除后,復(fù)檢時(shí)出現(xiàn)新的裂紋,表明裂紋具有延遲性,最終將所有聯(lián)箱全部返廠處理。

規(guī)格φ3 355.6 mm×66.68 mm,材質(zhì)SA335-P12

規(guī)格φ609.6 mm×120 mm,材質(zhì)SA335-P91

1.1.2 無損檢測要點(diǎn)

在對(duì)聯(lián)箱對(duì)接焊縫進(jìn)行無損檢測時(shí),必須增加焊縫表面磁粉檢測,否則上述缺陷無法及時(shí)發(fā)現(xiàn),造成缺陷漏檢。磁粉檢測要點(diǎn)如下:

a. 采用交流電磁軛。由于聯(lián)箱多為厚壁部件,故宜采用交流電磁軛。當(dāng)采用便攜式直流電磁軛檢測厚壁工件時(shí),由于直流電滲入深度較大,對(duì)近表面缺陷檢測有利,但在同樣的磁通量時(shí),滲入深度越大,磁通密度就越小,雖然提升力滿足標(biāo)準(zhǔn)要求,但工件表面檢測靈敏度卻達(dá)不到標(biāo)準(zhǔn)要求,因此對(duì)厚壁工件檢測時(shí)不宜采用便攜式直流電磁軛。同時(shí)ASME《鍋爐壓力容器規(guī)范》(2004版)第V卷也特別強(qiáng)調(diào):“除了厚度小于6 mm的材料之外,在相等提升力的條件下,對(duì)表面缺陷的檢驗(yàn)使用交流電磁軛優(yōu)于直流電磁軛或永久磁軛”。

b. 使用反差增強(qiáng)劑。磁粉檢測對(duì)缺陷磁痕的識(shí)別與分析主要以肉眼觀察為主。對(duì)比度指某個(gè)顯示和圍繞這個(gè)顯示的表面背景之間的亮度和顏色之差,磁粉與工件表面的對(duì)比度越高,缺陷磁痕越易識(shí)別,檢測靈敏度越高,反之缺陷則易造成漏檢。因此建議磁粉檢測過程中使用反差增強(qiáng)劑,可有效提高對(duì)比度,進(jìn)而顯著提高檢測靈敏度和缺陷檢出率。常規(guī)磁粉檢測的磁粉多為紅色或黑色,被檢工件表面多為灰褐色,磁粉與工件表面的對(duì)比度較低。文獻(xiàn)[1]中指出,紅色顯示與白色背景之間的對(duì)比度為6∶1,黑色顯示與白色背景之間的對(duì)比度為9∶1,因此磁粉檢測中白色反差增強(qiáng)劑配合黑色磁粉使用,可形成白色背景之上的黑色磁痕顯示,提高了對(duì)比度,進(jìn)而提高檢測靈敏度和缺陷檢出率。圖2裂紋缺陷若不使用反差增強(qiáng)劑極易造成漏檢。

c. 把握檢測時(shí)機(jī)。除在制造過程中進(jìn)行必要的磁粉檢測外,最終熱處理后也應(yīng)增加一次磁粉檢測。同時(shí),DL/T 869-2004《火力發(fā)電廠焊接技術(shù)規(guī)程》規(guī)定“對(duì)容易產(chǎn)生延遲裂紋和再熱裂紋的鋼材,焊接熱處理后必須進(jìn)行無損檢驗(yàn)”,JB/T 4730.4-2005《承壓設(shè)備無損檢測:第5部分 滲透檢測》規(guī)定“檢測時(shí)機(jī)對(duì)于緊固件和鍛件的磁粉檢測應(yīng)安排在最終熱處理后進(jìn)行”。由于制造廠檢測時(shí)機(jī)不對(duì),在最終熱處理后未進(jìn)行磁粉檢測,使大量缺陷無法在制造廠內(nèi)及時(shí)發(fā)現(xiàn),導(dǎo)致全部集箱返廠處理,延誤工期,造成較大經(jīng)濟(jì)損失。

1.2 聯(lián)箱對(duì)接焊縫層間微裂紋

1.2.1 缺陷情況

某電廠2臺(tái)660 MW超臨界空冷機(jī)組3號(hào)鍋爐末級(jí)過熱器出口管道材質(zhì)為SA335-P91,規(guī)格為φ426 mm×63 mm ,在對(duì)其對(duì)接焊縫進(jìn)行常規(guī)超聲波檢測時(shí)發(fā)現(xiàn)29~35 mm深度范圍內(nèi)周圈多處存在層間缺陷反射信號(hào),按現(xiàn)有超聲波檢測標(biāo)準(zhǔn)多數(shù)缺陷未達(dá)到判廢標(biāo)準(zhǔn)。采用射線方法檢測缺陷不能有效檢出。最終使用TOFD方法對(duì)該焊縫進(jìn)行了檢驗(yàn),結(jié)果發(fā)現(xiàn)該焊縫在深度28~35 mm范圍確實(shí)存在多處缺陷,缺陷的深度和長度得以精確直觀顯示。對(duì)該缺陷進(jìn)行解剖,在缺陷解剖過程中經(jīng)磁粉檢測,裂紋數(shù)量和長度等與TOFD檢測結(jié)果非常吻合。常規(guī)超聲波檢測在缺陷尺寸方面只能給出模糊的當(dāng)量結(jié)果,而TOFD檢測則可以進(jìn)行精確定量,優(yōu)勢相當(dāng)明顯。圖3、圖4為裂紋解剖過程中實(shí)物照片。

圖3 處理過程中磁粉檢測顯示部分裂紋

圖4 現(xiàn)場解剖處理過程裂紋照片

1.2.2 無損檢測要點(diǎn)

SA335-P91鋼為細(xì)晶粒鋼,裂紋多為縱向裂紋(沿焊縫方向),且裂紋長度較短,沿壁厚方向尺寸較小,對(duì)于厚壁部件射線檢測該類型裂紋無法有效檢出,故推薦材質(zhì)為SA335-P91的厚壁聯(lián)箱對(duì)接焊縫采用超聲波檢測方法進(jìn)行檢驗(yàn),檢驗(yàn)要點(diǎn)如下。

a. 缺陷波反射高度。常規(guī)超聲波探傷對(duì)裂紋等平面型缺陷敏感,但SA335-P91鋼焊縫裂紋較細(xì)小,其裂紋特殊形態(tài)決定了其反射信號(hào)波幅不一定超DAC曲線的判廢線,故探傷標(biāo)準(zhǔn)可參照DL/T 820-2002《管道焊接接頭超聲波檢驗(yàn)技術(shù)規(guī)程》,但掃查靈敏度要相應(yīng)提高,以保證缺陷能有效檢出,對(duì)于層間缺陷反射波幅在DAC曲線定量線附近及以上的反射信號(hào)要特別注意。

b. 缺陷波動(dòng)態(tài)波形。在對(duì)層間缺陷檢測過程中,應(yīng)根據(jù)其動(dòng)態(tài)波形、波幅高度、所處位置、缺陷指示長度等,結(jié)合SA335-P91鋼的焊接性能綜合分析,防止缺陷漏檢,對(duì)于反射波動(dòng)態(tài)波形具備裂紋特征的,可從嚴(yán)判傷。

c. TOFD檢測。因TOFD方法具有顯示直觀、測量精度高等優(yōu)點(diǎn),故在檢測過程中,如果條件允許時(shí)應(yīng)增加TOPD檢測,以確定層間微裂紋缺陷是否存在,不推薦使用射線檢驗(yàn)方法對(duì)缺陷進(jìn)行復(fù)核。

2 運(yùn)行階段典型缺陷

2.1 聯(lián)箱管座角焊縫裂紋

2.1.1 缺陷情況

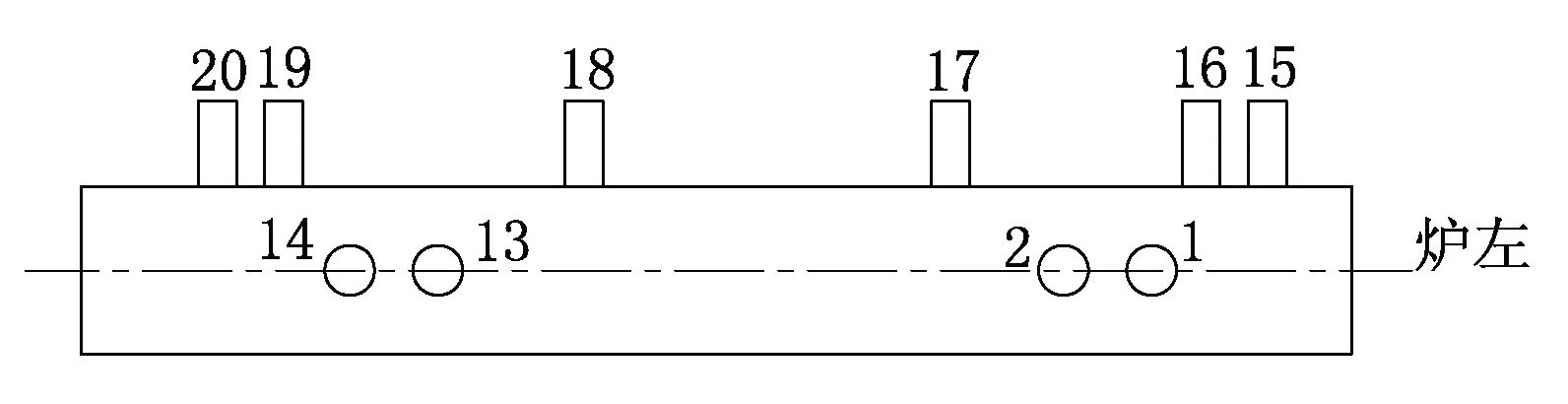

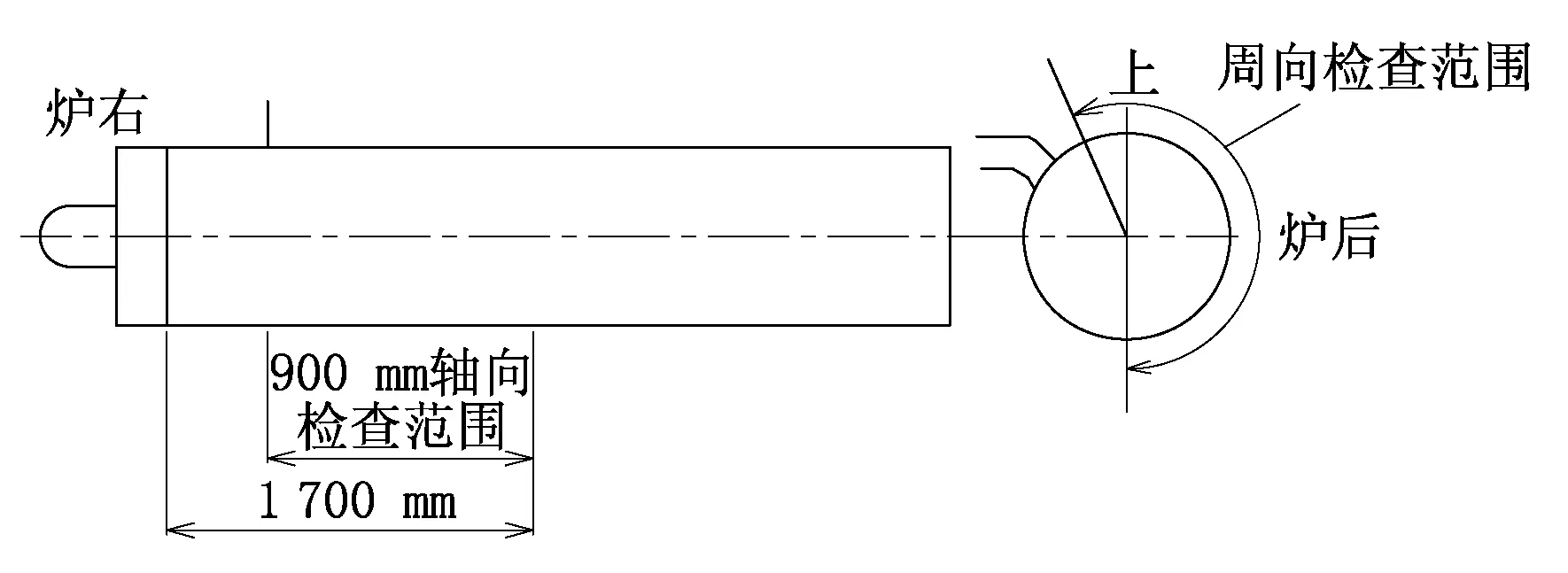

某電廠4號(hào)鍋爐B級(jí)檢修過程中,對(duì)集汽聯(lián)箱對(duì)空排汽、反沖洗等4個(gè)管座角焊縫進(jìn)行磁粉檢測,發(fā)現(xiàn)均存在整圈斷續(xù)裂紋。隨后對(duì)該聯(lián)箱所有管座角焊縫進(jìn)行了100%檢測,結(jié)果發(fā)現(xiàn)20個(gè)管座角焊縫均存在不同程度的開裂。裂紋靠近聯(lián)箱側(cè)的熔合線處,沿周向分布。缺陷分布示意見圖5,部分缺陷照片見圖6。

圖5 集汽聯(lián)箱示意

圖6 部分缺陷實(shí)物照片

經(jīng)宏觀檢測發(fā)現(xiàn)集汽聯(lián)箱產(chǎn)生位移,集箱支吊架多處變形、松動(dòng)、失載,主蒸汽管系支吊架多處松動(dòng)、失載。針對(duì)上述情況,決定擴(kuò)大檢測范圍,對(duì)與之相聯(lián)的過熱器出口聯(lián)箱上所有管座角焊縫進(jìn)行表面磁粉檢測,對(duì)14根導(dǎo)汽管彎頭進(jìn)行超聲波檢測。結(jié)果發(fā)現(xiàn)過熱器出口聯(lián)箱上1管座角焊縫存在長約25 mm表面裂紋(打磨深度約15 mm后消除)。同時(shí),對(duì)集汽聯(lián)箱筒體、角焊縫進(jìn)行了金相、光譜、硬度檢查,合格。

2.1.2 無損檢測要點(diǎn)

該鍋爐累積運(yùn)行超10萬h,經(jīng)分析,聯(lián)箱支吊架松動(dòng)、失載、變形造成整體產(chǎn)生位移,進(jìn)而在管座角焊縫位置產(chǎn)生應(yīng)力集中,同時(shí),在運(yùn)行過程中存在設(shè)備振動(dòng)以及因機(jī)組啟停產(chǎn)生疲勞載荷,加速裂紋擴(kuò)展,是管座角焊縫開裂的主要原因。在日常檢測過程不能只注重探傷檢測而忽視整個(gè)聯(lián)箱以及附屬部件或與其相連接部件的宏觀檢測,尤其應(yīng)注意對(duì)支吊架、膨脹指示器等檢測。

2.1.3 金屬監(jiān)督要點(diǎn)

加強(qiáng)對(duì)集箱膨脹系統(tǒng)及支吊架系統(tǒng)的日常檢查及維護(hù),按照相關(guān)規(guī)程要求每年對(duì)鍋爐外檢工作一次,及時(shí)發(fā)現(xiàn)缺陷,防止支吊架失載或過載。同時(shí),電廠應(yīng)結(jié)合大、小修加強(qiáng)聯(lián)箱管座角焊縫的無損檢測工作,尤其運(yùn)行超過10萬h的鍋爐,應(yīng)加大磁粉檢測力度和超聲波測厚檢查,及時(shí)發(fā)現(xiàn)缺陷,避免由于檢測方法不當(dāng)或者檢測不到位造成設(shè)備損壞。

2.2 聯(lián)箱筒體內(nèi)壁裂紋

2.2.1 缺陷情況

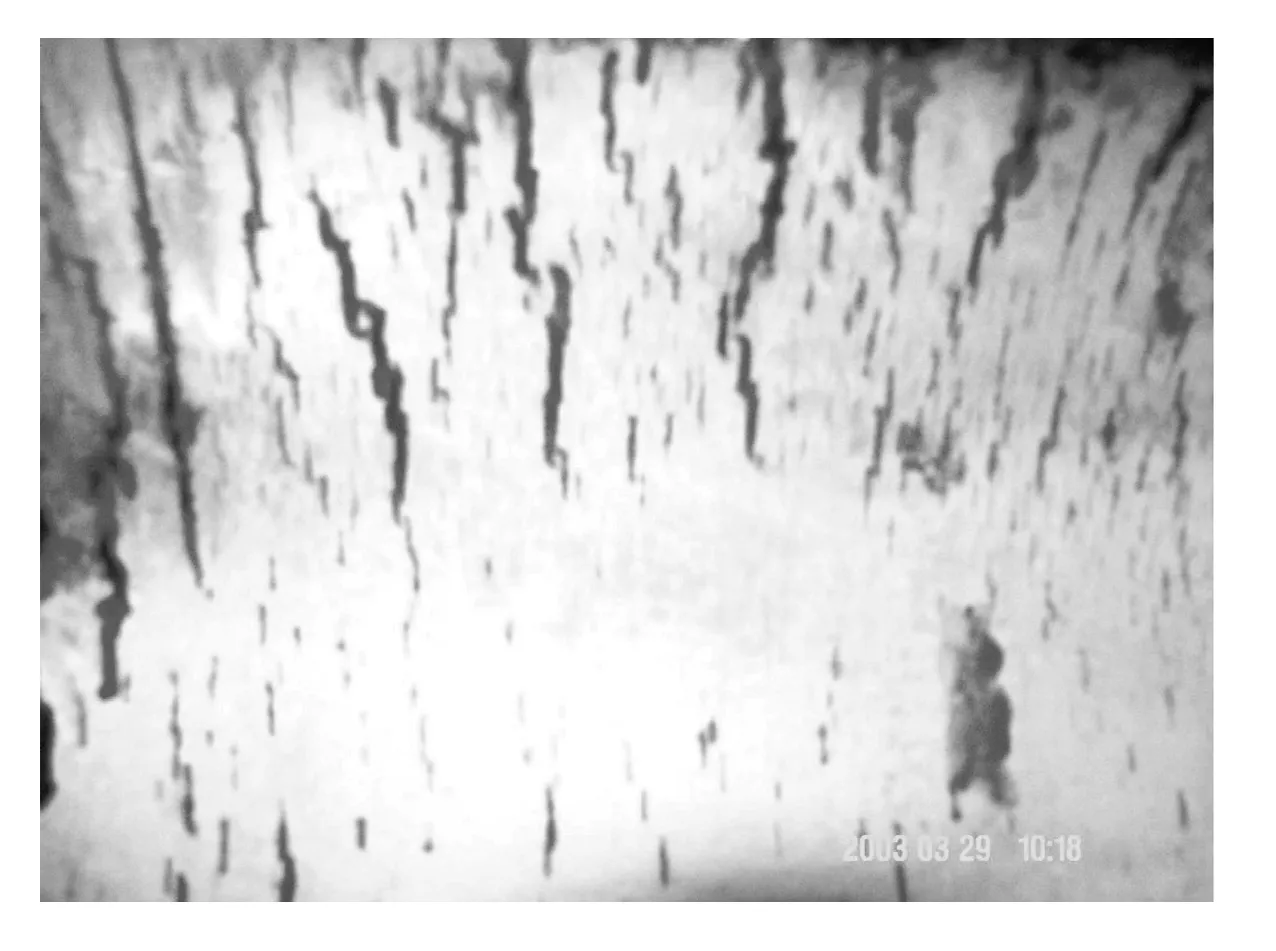

某電廠3號(hào)鍋爐二級(jí)減溫器聯(lián)箱在A級(jí)檢修過程中,經(jīng)內(nèi)窺鏡檢查發(fā)現(xiàn)其內(nèi)套筒破裂。對(duì)聯(lián)箱內(nèi)壁進(jìn)行超聲波檢測,發(fā)現(xiàn)聯(lián)箱下半周軸向900 mm范圍內(nèi)均有較強(qiáng)缺陷反射信號(hào)。從缺陷波形特征及反射強(qiáng)度分析,并結(jié)合減溫器運(yùn)行狀況及工作經(jīng)驗(yàn),判斷其內(nèi)壁存在嚴(yán)重龜裂,且部分裂紋具有一定長度及深度,部件示意圖見圖7,解剖后缺陷照片見圖8。

聯(lián)箱規(guī)格φ325 mm×42 mm,材質(zhì)12Cr1MoV

圖8 二級(jí)減溫器聯(lián)箱內(nèi)壁裂紋

2.2.2 無損檢測要點(diǎn)

在對(duì)聯(lián)箱筒體內(nèi)壁進(jìn)行檢測時(shí),采用超聲波檢測,超聲波檢測結(jié)果準(zhǔn)確與否(主要包括缺陷發(fā)射波定位、定量和定性),主要取決于探傷靈敏度及判傷標(biāo)準(zhǔn)是否正確,以及探頭K值的選擇是否合適。由于聯(lián)箱內(nèi)壁裂紋的超聲波檢測目前暫無標(biāo)準(zhǔn)可依,該集箱的檢測參照河北省電力研究院科研成果“爐外管彎頭裂紋超聲波探傷工藝導(dǎo)則”進(jìn)行,主要采用對(duì)比試塊法和參考曲線法2種方式,結(jié)合缺陷動(dòng)態(tài)波形進(jìn)行檢驗(yàn)判斷,效果良好。

2.2.3 金屬監(jiān)督要點(diǎn)

對(duì)混合式減溫器聯(lián)箱的金屬監(jiān)督,應(yīng)嚴(yán)格按照《火力發(fā)電廠金屬技術(shù)監(jiān)督規(guī)程》要求 “定期對(duì)內(nèi)套管、噴頭和內(nèi)壁進(jìn)行內(nèi)窺鏡檢查,必要時(shí)對(duì)聯(lián)箱筒體進(jìn)行超聲波探傷”。尤其當(dāng)發(fā)現(xiàn)內(nèi)套管破損時(shí),必須對(duì)聯(lián)箱筒體內(nèi)壁進(jìn)行超聲波檢測,同時(shí)應(yīng)結(jié)合金相組織檢驗(yàn)和超聲波測厚等其他檢測結(jié)果進(jìn)行判斷。

3 結(jié)束語

由于火電廠鍋爐聯(lián)箱容易出現(xiàn)裂紋等危害性缺陷,因此對(duì)安裝和運(yùn)行階段的典型缺陷進(jìn)行分析總結(jié),利用提出的方法對(duì)聯(lián)箱進(jìn)行監(jiān)督和檢驗(yàn),能夠很好的保證聯(lián)箱安全穩(wěn)定可靠運(yùn)行,對(duì)從事金屬監(jiān)督和無損檢測人員來說具有較好的參考價(jià)值。

參考文獻(xiàn):

[1] 胡學(xué)知.滲透檢測[M].2版.北京:中國勞動(dòng)社會(huì)保障出版社,2007.