EDTA清洗中水冷壁前墻溫度偏低原因分析及處理措施

岑 易

(浙江浙能鎮海發電有限責任公司,浙江 寧波 315208)

EDTA(乙二胺四乙酸)清洗工藝具有除垢能力強,對金屬基體腐蝕性小等特點,因此被廣泛應用[1]。在EDTA清洗中,清洗液濃度、溫度、流速以及pH值都是重要的工藝控制指標。研究表明,EDTA在高溫(120 ℃以上)情況下,對氧化鐵垢的溶解能力較之低溫條件(65 ℃以下)有明顯的提高。但是,由于EDTA的熱穩定性不高,在150 ℃時EDTA與鐵、銅等金屬離子的絡合物就會出現明顯的熱分解傾向,同時溫度越高,金屬在EDTA溶液中的腐蝕速度就會迅速增大。因此,EDTA清洗溫度應控制在130~140 ℃[2]。

1 EDTA清洗方式介紹

目前,電站鍋爐EDTA清洗的加熱方式主要有2種:直接利用鍋爐燃燒系統在爐膛內點火加熱;在清洗循環系統中安裝臨時蒸汽加熱器[3]。第1種方式具有加熱方法簡單、效率高、升溫快的優點,清洗工藝可以選擇絡合煮爐工藝或者動態循環清洗工藝,但該方法經濟性差,腐蝕速率高。第2種方式能夠節約燃料,但只能采用動態循環清洗工藝,且系統安裝要求較前者要復雜。另外由于電站鍋爐本體系統相當龐大,容易出現升溫慢、溫度達不到預定溫度的現象,對清洗質量會造成一定的影響。

2 EDTA清洗中存在的問題

浙能鎮海電廠6號鍋爐為東方鍋爐廠生產的DG 670/140-8型鍋爐,該鍋爐為超高壓中間再熱、單汽包自然循環、固態除渣煤粉鍋爐,于1990年6月正式投產,在2010年12月的大修中進行了EDTA化學清洗,清洗范圍是鍋爐水冷壁及省煤器。根據小型試驗確定的清洗溫度為125~135 ℃。清洗工藝采用動態循環清洗,工藝步驟為:水沖洗→鍋爐暖爐→循環清洗→浸泡鈍化→廢液回收→水沖洗。由于EDTA清洗被安排在鍋爐具備點火條件之前進行,因此選擇高壓蒸汽加熱器加熱的清洗方式。然而在加熱升溫的過程中,檢查發現水冷壁前墻溫度偏低,僅能維持在40 ℃左右,最高為75 ℃,這將直接影響到前墻以及整個鍋爐系統清洗效果。

3 水冷壁前墻溫度低的原因分析

3.1 節流孔板移位

按照清洗導則的要求,節流孔板的孔徑應為下降管內徑的1/7~1/8,DG 670/8型鍋爐的集中下降管規格為φ426 mm×36 mm,因此節流孔板孔徑應小于50 mm。在EDTA清洗開始之前,檢修人員按此要求在位于汽包內部的6根集中下降管入口安裝了節流孔板。

清洗過程中,清洗系統按照鍋爐中心線分為甲乙兩部分,分別包括1-3號和4-6號2組集中下降管及相關水冷壁和聯箱,并通過臨時管道和清洗循環泵連接,形成封閉的清洗回路。正常情況下,清洗液從鍋爐甲側下降管臨時接口進入,安裝節流孔板后,清洗液將從水冷壁下聯箱進入到甲側水冷壁,然后進入汽包,并經由水冷壁上聯箱進入乙側水冷壁,最后從乙側下降管臨時接口流出,形成完整的循環回路。

由于6號鍋爐清洗過程中水冷壁前、后墻之間的溫度差始終存在,因此能夠確定清洗系統的循環回路存在問題,其中可能性最大的是節流孔板發生移位,無法起到節流作用。如果節流孔板不起作用,將會導致循環回路局部出現短路,即清洗液直接從該下降管進入汽包,與該下降管相連的水冷壁區域清洗液不能參與流動,無法建立有效的循環,從而導致這部分受熱面始終處于浸泡狀態。在這種情況下,就會出現清洗母管和汽包的溫度始終維持在高位,而局部受熱面溫度持續偏低的現象。所以節流孔板移位是導致清洗過程中前墻溫度偏低的主要原因。

清洗結束后,檢修人員檢查發現3號、4號集中下降管的節流孔板存在不同程度的移位現象,而3號、4號集中下降管所對應的正是水冷壁前墻下聯箱,這與該次清洗過程中出現的水冷壁前墻溫度異常現象相吻合。

3.2 工藝過程控制不當

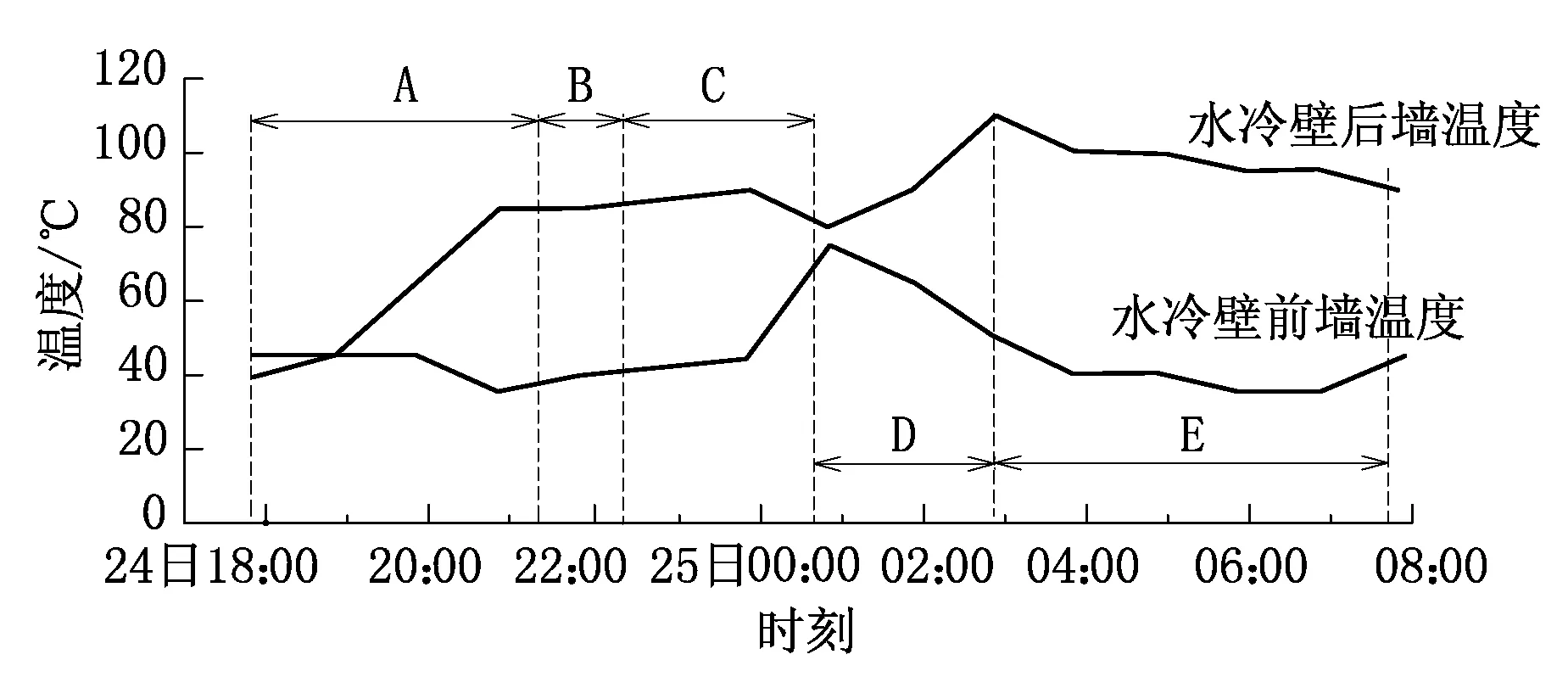

6號鍋爐清洗過程中,清洗液溫度變化曲線見圖1,溫度控制過程分為5個階段(A-E)。

圖1 水冷壁前后墻清洗溫度變化曲線

A時間段,在清洗開始2 h之后,水冷壁前后墻溫差逐漸加大,最大時水冷壁前后墻的溫差接近50 ℃,水冷壁前墻溫度明顯偏低。但此時汽包內溫度穩定在125 ℃左右,而蒸汽加熱器的出口溫度為140 ℃。

B時間段,為了改善水冷壁前后墻的溫度狀況,投入2臺清洗循環泵并聯運行,通過加大清洗系統的流量使溫度得到提升,但效果不明顯。

C時間段,投入位于鍋爐水冷壁下聯箱的爐底加熱系統,使得前墻溫度快速提升。由于爐底加熱系統的加熱方式為混合式,長時間投運會導致清洗液被過度稀釋,因此加熱只持續了1 h。

D時間段,切換甲、乙側水冷壁的循環回路,在這之后水冷壁前墻溫度下降較快,而后墻溫度則穩步上升,兩者溫差逐漸擴大至60 ℃。

E時間段,為了阻止水冷壁前墻溫度的進一步下降,通過閥門切換,建立新的循環回路:清洗泵出口→省煤器→汽包→水冷壁前墻→清洗泵進口,水冷壁后墻和水冷壁后豎井區域進入浸泡狀態。在大幅度加強水冷壁前墻的清洗流量之后,前墻溫度逐漸穩定,并出現上升趨勢,直至清洗結束。

從上述溫度控制的5個時間階段看,每個階段都采用了不同的調整加熱方式,特別是在C時間段時,投入位于鍋爐水冷壁下聯箱的爐底加熱系統,較大幅度提高清洗液溫度,取得良好效果,但考慮到混合加熱的弊端就結束了該方式的運行。如果能及早發現溫度偏低問題和盡早采用該方式,同時加大清洗液的濃度,并配合逆流循環等清洗運行方式,將會收到良好的效果。因此,對清洗過程預想不全、對發生問題后的工藝過程控制和調整不當是導致清洗過程中前墻溫度偏低的次要原因。

3.3 管線較長、流路不暢

通過對整個清洗系統管路圖進行分析,發現在系統回路設置過程中,盡管Ⅰ回路和Ⅱ回路之間的水容積基本相等,但前墻水冷壁系統管路明顯長于后墻系統,工質流經管線長,因此系統阻力也明顯大于后者,而使其管內流速偏低,流通不暢,造成系統加熱混合不均勻和加熱緩慢,加之清洗時的室溫較低,晝夜溫差大、散熱量大,從而導致了前墻系統的清洗液溫度明顯低于后墻系統。

打開延伸水冷壁下集箱疏水判斷該處工質流動情況。經觀察,延伸水冷壁下集箱有工質流出,并且在打開疏水的情況下,前墻水冷壁的溫度在短時間內上升2 ℃。經綜合分析,判斷前墻水冷壁溫度難以大幅度上升與前墻工質受阻循環不暢有關。

4 清洗中采取的措施

根據清洗過程中發現的問題,為了提高清洗液的溫度,保證清洗效果,現場實施了以下保溫控溫的措施。

a. 對清洗系統的臨時管道進行保溫,關閉鍋爐本體各層入孔門和煙風道擋板門。

b. 為了縮短加熱時間,降低清洗液與爐內受熱面的溫差,鍋爐進行暖爐操作,控制溫度在120 ℃。

c. 在EDTA清洗液配制完畢輸送進鍋爐之前,通過配藥箱中的加熱裝置,將清洗液溫度加熱至55 ℃以上。

d. 清洗液輸送完成后,立即關閉爐頂排氣閥,投入蒸汽加熱器,開啟清洗循環泵。

e. 在水冷壁前墻疏水聯箱后接一路臨時管到清洗臨時管道上,有效改善前墻水冷壁循環加強問題;同時增加配藥箱的藥品濃度,輔助加強爐底加熱系統,提高清洗液溫度,滿足清洗過程中的溫度控制要求,保證清洗效果和質量。

5 結論及建議

節流孔板發生移位是造成該次EDTA化學清洗中前墻溫度偏低的主要原因。同時,對現場預測不周、工藝過程控制不當以及系統劃分不科學造成單側回路管線長、流路不暢是影響前墻溫度偏低的重要原因。為保證EDTA化學清洗效果和質量建議如下:

a. 在采用EDTA清洗過程中建議對關鍵的質監點必須嚴把質量關,做好事故預想,特別要對節流孔板的安裝嚴格驗收;

b. 建議在鍋爐EDTA清洗過程進行嚴密監控,及早發現問題并采取應對措施,比如投加鍋爐蒸汽加熱系統或改善清洗液流動情況,盡可能減少清洗溫度偏低導致的負面影響,確保得到良好的清洗效果。

參考文獻:

[1] 姜 麗.基建鍋爐的低溫EDTA化學清洗[J].清洗世界,2008,24(1):8-10.

[2] DL/T 794-2001,火力發電廠鍋爐化學清洗導則[S].

[3] 竇照英.電力工業清洗技術[M].北京:化學工業出版社,2005.