雙抽凝汽式供熱汽輪機以熱定電數學模型的建立及分析

王興國,李春玉,盧盛陽,陳國偉,黃海東

(1.河北省電力公司電力科學研究院,石家莊 050021;河北省電力公司,石家莊 050021)

近年來,隨著城市化和集中供熱事業(yè)的發(fā)展,熱電聯(lián)產機組在電網中的比重不斷增加,如何在滿足供熱的前提下,讓熱電聯(lián)產汽輪機組適度參與電網調峰,成為電網企業(yè)和發(fā)電企業(yè)共同關心的問題。按照《節(jié)能發(fā)電調度辦法(試行)》要求:“供熱機組必須安裝并實時運行熱負荷實時監(jiān)測裝置,并與電力調度機構聯(lián)網,接受實時動態(tài)監(jiān)管。”以熱定電指熱電聯(lián)產機組運行時根據熱負荷來確定電負荷,不同類型的熱電聯(lián)產機組,以熱定電的具體方法也不盡相同。對背壓式供熱汽輪機來說,由于汽輪機進汽除了供給回熱系統(tǒng)的抽汽以外,全部排汽均用于供熱,熱電負荷呈簡單的線性關系,是純粹的以熱定電;而對于抽汽凝汽式供熱機組來說,是從汽輪機中間級抽出部分蒸汽供熱用戶,又分為一次抽汽和二次抽汽,采用牽連調節(jié)的抽汽機組,在一定范圍內可以達到熱電自制,熱電負荷都能滿足;但對于目前按照純凝工況設計的大型供熱機組來說,調節(jié)系統(tǒng)和調壓系統(tǒng)采用獨立調節(jié)方式,按以熱定電方式運行,電負荷與熱負荷呈復雜的多元關系。根據熱負荷確定電負荷的上下限,分析發(fā)電機功率、主蒸汽量、調整抽汽量三者之間的關系,建立熱電聯(lián)產機組“以熱定電”數學模型,是安裝并實時運行熱負荷監(jiān)測裝置的前提條件。

1 雙抽凝汽式供熱汽輪機運行工況分析

1.1 運行方式分析

雙抽凝汽式供熱汽輪機組分為高壓、中壓和低壓段三部分,蒸汽在高壓缸膨脹做功至一定壓力后,一部分蒸汽抽出供給工業(yè)熱用戶,另一部分蒸汽進入汽輪機的中壓部分,在中壓缸膨脹至一定壓力后,又有一部分蒸汽抽出供采暖熱用戶,余下部分的蒸汽進入汽輪機的低壓部分繼續(xù)膨脹做功,最后排至凝汽器。

一次調節(jié)抽汽式汽輪機在對外供熱抽汽量為0時,相當于1臺凝汽式汽輪機,理論上若將進入高壓缸的蒸汽全部抽出供給工業(yè)熱用戶,則相當于1臺背壓式汽輪機;在帶一定工業(yè)熱負荷時,若將中壓缸排汽全部供給采暖熱用戶,則相當于2臺背壓式汽輪機。但在實際運行中,為了冷卻低壓缸,帶走由于鼓風摩擦損失所產生的熱量,必須有一定量的蒸汽流過低壓段而進入凝汽器,所需最小流量為低壓缸設計流量的5%~10%。因此,在正常供熱狀態(tài)下,一次調節(jié)抽汽式供熱汽輪機相當于1臺背壓機和1臺凝汽式汽輪機聯(lián)合運行,而2次調節(jié)抽汽式供熱汽輪機相當于2臺背壓機和1臺凝汽式汽輪機聯(lián)合運行。

1.2 機組工況圖分析

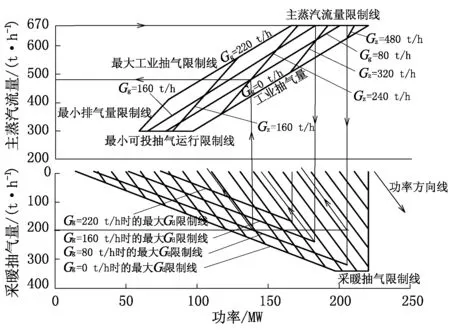

兩次調節(jié)抽汽式汽輪機典型工況見圖1。汽輪機工況圖為調整抽汽式汽輪機的特性曲線,表示了電功率、新蒸汽流量及調整抽汽量之間的相互關系,以及機組可能發(fā)生的各類工況的范圍。

圖1 典型雙抽凝汽式供熱汽輪機組工況圖

在第一象限中,有等工業(yè)抽汽線,各平行線對應于不同的工業(yè)抽汽量,同時,還有主蒸汽流量限制線、功率限制線、最小排汽流量限制線。在第四象限中,有等采暖抽汽線、采暖抽汽流量限制線、功率方向線。以熱定電運行模型需要探討的是在已知工業(yè)抽汽流量和采暖抽汽流量的條件下,電功率變化范圍及對應的新蒸汽流量變化范圍。由于受到汽輪機通流能力、高中低壓缸負荷分配及低壓缸摩擦鼓風損失產生熱量的影響,工況圖上設置了主蒸汽流量限制線、功率限制線、最小排汽流量限制線和采暖抽汽流量限制線,因此,電功率的變化是有一定限制的,這也是以熱定電的原理。需要說明的是,從新蒸汽流量與工業(yè)抽汽線交點向下所作垂直線,交于橫坐標軸的點并不是其對應功率,需要向下延伸相交于等采暖抽汽線,然后平行與功率方向線作出一條線與橫坐標軸的交點,才是真實的電功率值,前面的功率值與該功率值的差值為對應采暖抽汽熱化發(fā)電功率。通過工況圖的分析可以看出,受進汽量的限制,最大可調電功率隨抽汽量的增加而下降。受凝汽量的限制,最小可調電功率隨抽汽量的增加而上升。二者的綜合效應是機組的調峰能力隨抽汽量的增加而大幅度減少,極限值為零。隨著工業(yè)抽汽流量的增加,電功率的調整范圍減小,而且其調整區(qū)間向左平移(減小的方向),熱化發(fā)電功率只與采暖抽汽量有關,由于通流能力的限制,不僅工業(yè)抽汽流量有限制,而且對應采暖抽汽流量限制線也不同。

如圖1所示為1臺200 MW雙抽凝汽式供熱汽輪機工況圖,已知主蒸汽流量、工業(yè)抽汽流量、采暖抽汽流量和電功率值中的任何3個參數,均可以確定另外1個參數。例如,已知新蒸汽流量670 t/h,工業(yè)抽汽流量為160 t/h,采暖抽汽流量為240 t/h,由工況圖可以查得電功率為146 MW。但是如果已知2個參數,就可以確定另外2個參數的變化范圍,對于雙抽供熱汽輪機來說,“以熱定電”模型建立的具體目標是,在滿足工業(yè)抽汽流量和采暖抽汽流量的前提下,計算出機組安全運行的可調電負荷范圍,與此相對應,主蒸汽流量也會有所不同。根據該機組的技術規(guī)范(最大調整工業(yè)抽汽量220 t/h,最大調整采暖抽汽量340 t/h,最大主蒸汽量670 t/h)以及機組實際運行時熱負荷,確定了一組工業(yè)抽汽和采暖抽汽典型運行數據,然后通過查圖1,得到發(fā)電機功率和主蒸汽流量數據,匯總以后形成表1。

表1 200 MW雙抽凝汽式汽輪機組以熱定電分析計算結果

工業(yè)抽汽量/(t·h-1)采暖抽汽量/(t·h-1)最大值發(fā)電機功率/MW主蒸汽量/(t·h-1)最小值發(fā)電機功率/MW主蒸汽量/(t·h-1)22017014067022015014567013564022010015267011555816024014667016020015267013060016010016767090483100270137.2670100200155670116554100100179.667080371

2 以熱定電負荷調度數學模型的建立

建立以熱定電模型,首先要根據現場實測數據或理論計算數據,建立熱、電關系函數,然后根據汽輪機通流部分設計和各類限制工況的要求,進行邊界計算和校核,給出電負荷可調區(qū)間。

2.1 數學模型的確定

熱電聯(lián)產機組主蒸汽流量、抽汽流量與機組發(fā)電功率三者之間的關系可以根據前蘇聯(lián)專家介紹的簡便實用的經驗公式建立:

D0=Pe·de+Y1·D1+Y2·D2

(1)

式中:D0為新蒸汽流量,t/h;Pe為發(fā)電機功率,MW;de為純凝工況汽耗率,t/MWh;Y1為工業(yè)抽汽不足系數;D1為工業(yè)抽汽流量,t/h;Y2為采暖抽汽不足系數;D2為采暖抽汽流量,t/h。式中的工業(yè)抽汽不足系數Y1和采暖抽汽不足系數Y2可通過試算法得到,相應的凝汽量可用下式表示:

Dc=KD0-D1-D2

(2)

式中:K為回熱系數。

同時,由式(1)可以得到下式:

Pe=(D0-Y1·D1-Y2·D2)/de

(3)

將該機組純凝工況下的汽耗率3.003 t/MWh以及表1中的數據代入式(3),通過試算,得到Y1、Y2的值,因此該型機組以熱定電數學模型為:

Pe=(D0-0.555·D1-0.749 25·D2)/3.003

(4)

2.2 數學模型的邊界計算選擇

根據不同工況下的設計數據建立起來的以熱定電模型在實際應用時,還需要考慮以下邊界計算:最大主蒸汽流量限制、最小排汽流量限制、最大工業(yè)抽汽流量限制、最大采暖抽汽流量限制、鍋爐最低穩(wěn)燃負荷影響、設備實際狀態(tài)及效率的影響等。

a. 最大主蒸汽流量受汽輪機高、中、低壓缸最大通流面積和鍋爐最大蒸發(fā)量(BMCR)影響。對于純凝機組來說,鍋爐最大蒸發(fā)量對應于汽輪機閥門全開工況(VWO);但對于熱電聯(lián)產機組來說,有的是以保證純凝工況高效運行為設計原則,有的是以保證供熱工況高效運行為設計原則,由此造成高、中、低壓缸通流面積分配比例也不相同。目前,河北省南部電網熱電聯(lián)產汽輪機最大主蒸汽流量通常取鍋爐最大蒸發(fā)量。

b. 低壓缸最小排汽流量是在最大抽汽量下,為防止低壓缸部件和葉片產生過熱現象,保證一定冷卻蒸汽流量。最小流量與排汽面積有關,末級葉片越長,摩擦鼓風損失越大,不同機型的設計要求也不同,通常情況下不高于設計最大工況流量的10%。

c. 最大工業(yè)抽汽流量和最大采暖抽汽流量是根據當地熱負荷需求及熱化系數要求,對汽輪機通流面積設計優(yōu)化后的結果,在工況圖上體現為等工業(yè)抽汽線及所對應的采暖抽汽限制線,或者等采暖抽汽線及工業(yè)抽汽限制線。

d. 鍋爐最低穩(wěn)燃負荷是指鍋爐在斷油情況下,穩(wěn)定燃燒的最小負荷,一般以鍋爐蒸發(fā)量來表示。由于熱電聯(lián)產汽輪機最小可投抽汽限制線為最大流量的45%以上,因此,在確定調峰下限時,需要對鍋爐最低穩(wěn)燃負荷和以熱定電模型計算最小負荷進行比較,取其大者。

e. 設備實際狀態(tài)及效率的影響。設備效率降低意味著蒸汽耗量增大。抽汽壓力及抽汽閥門的開度等實際運行參數,都會導致理論計算結果出現偏差,為了使模型可操作性強,能夠準確指導電網調度,通常需要通過現場實測加以修正計算。

3 結束語

隨著《節(jié)能發(fā)電調度辦法(試行)》的深入貫徹執(zhí)行,各地方都在建設熱負荷在線監(jiān)測系統(tǒng),如何根據不同機組特性,建立熱電負荷關系特性曲線,是供熱汽輪機組以熱定電運行的關鍵。以上以實際典型機組工況圖為依據,介紹了一種建立數學模型的簡易方法,該方法仍有許多不足之處,希望技術人員加強研究提出更科學的方法。

參考文獻:

[1] 翦天聰.汽輪機原理[M].北京:水力電力出版社,1992.

[2] 楊旭中,郭曉克,康 慧.熱電聯(lián)產規(guī)劃設計手冊[M].北京:中國電力出版社,2009.

[3] 中國動力工程學會.火力發(fā)電設備技術手冊[M].北京:機械工業(yè)出版社,1999.

[4] 鄭體寬.熱力發(fā)電廠[M].北京:中國電力出版社,2001.