真絲綢活性染料噴墨印花預處理工藝研究

沈一峰,江 崍,陳國洪

(浙江理工大學 a.先進紡織材料與制備技術教育部重點實驗室;b.生態染整技術教育部工程研究中心,杭州 310018)

真絲綢活性染料噴墨印花預處理工藝研究

沈一峰,江 崍,陳國洪

(浙江理工大學 a.先進紡織材料與制備技術教育部重點實驗室;b.生態染整技術教育部工程研究中心,杭州 310018)

將混合糊料HC應用到真絲綢數碼印花的漿料中,通過正交試驗確定了常規上漿助劑碳酸氫鈉、硫酸鈉、尿素等對真絲綢數碼印花效果的影響;為了提高織物的防滲化性能,研究了吸附劑在上漿前處理中的應用,測試了印花織物的K/S值、滲化度及色牢度。結果表明,合適的預處理工藝提高了真絲綢數碼印花的印花效果,得到了輪廓清晰、得色量高、色牢度好的花紋圖案。

真絲綢;活性染料;預處理;噴墨印花;糊料;吸附劑;防滲化;K/S值

數碼印花是通過各種數碼設備,如掃描儀、數碼相機等,把所需要的圖案輸入計算機,經過圖像處理軟件處理后,再由電腦控制噴墨印花機將專用染料噴射到織物上,烘干后再進行后道的加工處理,完成印花。數碼印花屬于無版無筒印花,印花精度高,印花過程沒有環境污染,非常適合小批量、個性化設計的印花,擺脫了目前紡織業傳統工藝的高能耗、高排放、高污染、低附加值的困境。因此,數碼印花技術近年來發展很快,在棉織物、滌綸等化纖織物上得到廣泛的應用,在真絲、羊毛等高檔面料上的應用也越來越廣泛[1]。

真絲綢數碼印花對所用的活性染料墨水有嚴格要求,印花所用的助劑(如堿劑、尿素、海藻酸鈉等)均不能加到墨水中去。因此,織物數碼印花前需要進行上漿預處理,防止墨水滲化,促使染料墨水在濕熱狀態下與纖維結合,從而提高數碼印花織物的色深度和色牢度[2-3]。常用的糊料是海藻酸鈉,但其在應用于精細花型和大面積印花時效果不理想[4]。因此,本研究制備了一種海藻酸鈉和某種改性纖維素糊料復配的糊料HC,以期達到優勢互補的目的。

1 試 驗

1.1 材料和設備

織物:14654真絲素縐緞、160目滌綸網(市售)。

墨水:活性紅、活性黑墨水(杭州宏華數碼科技股份有限公司)。

藥品:混合糊料HC、無水硫酸鈉、碳酸氫鈉、尿素、氧化鋁、二氧化硅、碳酸鈣、PEG600、PEG2000、甲乙酮、吸附劑LE(化學純)。

儀器:DBP-1600數碼導帶噴射印花機(杭州宏華數碼科技股份有限公司),MINI MDF767磁棒刮印機(奧地利Johannes Zimmer公司),SF600 PLUS計算機測色配色儀(美國Data Color公司),Y(B)571A型手搖色牢度摩擦儀(溫州大榮紡織儀器有限公司),SW-12AⅡ耐洗色牢度試驗機(溫州大榮紡織儀器有限公司),閃光精密自動焙烘機(蘇州誠功印花設備有限公司),BSJ200-4S電子天平(北京賽多利斯天平有限公司),LiDE210掃描儀(佳能公司),DHE65102萬能汽蒸焙烘機(瑞士Mathis公司)。

1.2 試驗方法

上漿前處理→烘干→噴印→汽蒸(102~105 ℃,40 min)→水洗→熨干。

預處理處方:混合糊料HC a %,尿素b %,碳酸氫鈉c %,無水硫酸鈉d %。

1.3 測試方法

1.3.1 墨水在織物上滲化程度測定

設計圓點圖案,通過掃描儀將圖案掃描進電腦,再用Image軟件測出圖案的面積。根據式(1)計算出滲化度R。

式(1)中:S為設計印花圖案的面積,S'為噴墨印花完成后的圖案面積。

1.3.2 印花表面得色量K/S的測定

采用Datacolor SF600測配色儀測定。

1.3.3 色牢度測定

耐摩擦色牢度測定按GB/T 3920-2008《紡織品色牢度試驗 耐摩擦色牢度》進行。皂洗牢度測定按GB/T 3921-2008《紡織品 色牢度試驗 耐洗色牢度標準》第1號說明測試。

2 結果與討論

使用吊環法[5]測試活性墨水的表面張力,在真絲織物上進行滲化程度測定,結果發現紅色墨水表面張力最小,滲化程度最大;同時,生產中發現黑色墨水的活性染料噴墨印花后得色量較低,因此選擇紅色和黑色的活性墨水噴印上漿后真絲織物,并對其性能進行測試。

2.1 漿料中各種助劑質量分數對真絲織物數碼印花效果的影響

對常規上漿助劑糊料、碳酸氫鈉、硫酸鈉、尿素進行正交試驗,每個因素確定了3個水平,糊料質量分數為4 %、2 %、6 %,碳酸氫鈉質量分數為2 %、3 %、4 %,硫酸鈉質量分數為4 %、5 %、6 %。尿素質量分數為7 %、8 %、9 %,正交試驗方案根據選定因素和水平數來確定,確定了4因素3水平L9(34),試驗結果如表1所示。

表1 正交試驗設計及結果Tal.1 Orthogonal experimental design and result

對表1試驗結果進行均值和極差分析,結果如表2所示。

表2 滲化度、K/S 值的均值及極差分析Tal.2 Mean and range analysis of the rate of bleeding and K/S

由表2中極差分析可知,噴印紅色、黑色2種顏色時,4個因素對織物滲化度影響順序為:碳酸氫鈉質量分數>尿素質量分數>糊料質量分數>硫酸鈉質量分數,對織物表面得色量影響順序為:尿素質量分數>硫酸鈉質量分數>碳酸氫鈉質量分數>糊料質量分數。碳酸氫鈉是使羥基離子化、染料固色的必備條件,堿劑用量大時,混合糊料HC穩定性受到影響,糊料的抱水性變差,織物滲化度增大,同時堿用量大時,活性染料墨水與纖維形成的共價鍵可能斷裂水解,影響了織物的表面得色量。混合糊料HC成糊率高,一定的糊料濃度降低了織物的滲化度,但糊料用量大時,糊料對真絲纖維的親和力增大,造成了織物表面得色量下降。尿素能助染料墨水溶解,是一種良好的吸濕膨化劑,用量增大,有利于染料墨水向纖維內部滲透及反應,織物表面得色量增加,但用量過多,汽蒸時會增大墨水在織物上滲化。硫酸鈉中的鈉離子吸附在纖維表面,中和了織物表面的負電荷[6],染料離子易于被纖維吸附,提高了織物表面得色量,用量增大,可能造成染料墨水鹽析,得色量略有下降。根據正交試驗結果,綜合考慮真絲織物噴印后的滲化度和K/S值,數碼印花真絲織物上漿預處理采用配方:混合糊料HC 4 %,尿素8 %,碳酸氫鈉2 %,無水硫酸鈉5 %。

2.2 吸附劑對真絲織物數碼印花效果的影響

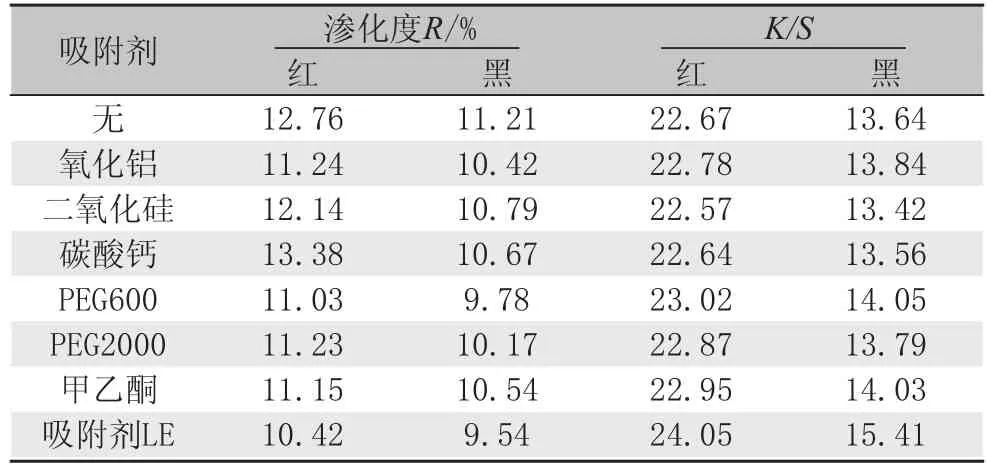

噴墨印花時,噴射出來的液滴較大或噴射速度較快時,織物來不及吸收,會向花紋外圍滲開而造成滲化[7];同時汽蒸時,蒸化室內的飽和蒸汽使織物和色漿中的水分過高,由于纖維的毛細管效應,也會造成織物上色漿滲化。常規助劑對織物防滲化能力有限,為了進一步提高數碼印花織物的防滲化性能,借鑒彩色打印紙的涂層原理[8-10],在漿料配方中加入某些吸附劑(質量分數為1 %),試驗結果如表3所示。

表3 吸附劑對真絲織物數碼印花效果的影響Tab.3 Effects of different absorbents on digital printing for silk

由表3可以看出,加入吸附劑后普遍能提高印花后織物的防滲化性能,但對織物表面得色量影響不一。物理吸附劑氧化鋁、二氧化硅、碳酸鈣等上漿烘干后在織物表面形成一層膜,有效地防止了噴印和汽蒸時織物的滲化,但水洗后,這層膜(可能攜帶小部分噴墨墨水)容易隨著糊料一起洗去,造成織物表面得色量下降;化學吸附劑PEG600、PEG2000、甲乙酮、吸附劑LE,快速吸收了噴印在織物上的墨水,防止了滲化,而且在汽蒸階段,化學吸附劑有助于染料墨水與織物發生化學交聯反應,不僅提高了織物的防滲化性能,而且提高了織物的得色量。綜上所述,吸附劑LE在提高織物防滲化性能方面效果最好,對織物得色量提高明顯。吸附劑LE不同用量下織物的印花性能如表4所示。

由表4可以看出,吸附劑LE用量增加,織物的防滲化性能先增加后減小,LE雖然提高了噴印階段快速吸收墨水的能力,但用量過多時,在汽蒸過程中吸收了過多水分造成了墨水在汽蒸過程中的滲化;LE用量增加,雖然增加了染料墨水與織物的交聯,但用量過多影響了墨水在堿劑情況下自身的反應情況,降低了織物表面的得色量。綜合考慮,選擇吸附劑LE用量為1 %較為合適。

表4 吸附劑LE用量對真絲織物數碼印花效果的影響Tab.4 Effects of dosage of absorbent LE on digital printing for silk

2.3 預處理工藝對真絲綢活性染料噴墨印花色牢度的影響

按照處方:混合糊料HC 4 %,尿素8 %,碳酸氫鈉2 %,無水硫酸鈉5 %,吸附劑LE 1 %上漿,噴印后織物色牢度試驗結果如表5所示。

表5 預處理工藝對真絲綢活性染料噴墨印花色牢度的影響Tab.5 Effects of pretreatment process on color fastness of digital printing for silk

由表5可以看出,印花織物色牢度均符合生態紡織品要求,但紅色織物的摩擦牢度、褪色牢度較黑色織物低半級,分析認為紅色染料墨水與黑色染料墨水的活性基團可能不同,與真絲纖維之間的共價鍵的穩定性不同,造成了印花織物色牢度的差異;同時,印花后織物上未固著的染料(包括水解染料和未與纖維反應的染料)雖然經過充分的水洗、皂洗去除,但未固著染料與真絲纖維之間仍存在著分子間作用力,皂洗后仍有部分殘留在織物上,且紅色染料殘留量較黑色染料殘留量多,也造成了紅色織物的摩擦牢度、褪色牢度較黑色織物略低。

3 結 論

1)數碼印花真絲織物上漿預處理采用配方:混合糊料HC 4 %,尿素8 %,碳酸氫鈉2 %,無水硫酸鈉5 %,吸附劑LE 1 %。

2)加入一定量的吸附劑LE后,顯著提高了真絲綢數碼印花織物的防滲化性能和得色量。

3)采用試驗選用的漿料配方上漿,真絲綢數碼印花織物獲得了較高的K/S值、清晰的圖案和較高的色牢度。

[1] 錢灝.淺談數碼印花在紡織印染上的運用[J].上海絲綢,2011(2):2-5.

[2] 朱利,屠天民,吳思.真絲織物噴墨印花工藝研究[J].印染,2004(6):20-22.

[3] 顧浩.紡織品數碼噴墨印花技術和前景展望[J].針織工業,2010(1):30-35.

[4] 王小奇,易長海,鄒漢濤,等.活性染料印花糊料NDY的印花性能[J].紡織學報,2010,31(8):92-96.

[5] 朱利.真絲織物噴墨印花技術研究[D].上海:東華大學,2003.

[6] 王建明,劉長庚.芳綸織物數碼印花工藝研究[J].紡織導報,2010(3):80-82.

[7] 趙濤.染整工藝學教程:第2分冊[M].北京:中國紡織出版社,2005:344.

[8] 陳蘊智.涂布彩色噴墨打印紙涂層技術[J].中國印刷與包裝研究,2011,3(1):6-13.

[9] 王少強,邱化玉.彩色噴墨打印紙的特點及其涂層技術[J].上海造紙,2007,38(2):31-35.

[10] 陳蘊智,宋曉明.彩色噴墨打印紙吸收性對噴墨打印質量的影響[J].中國印刷與包裝研究,2009,5(1):53-57.

Study on pretreatment process in digital printing for silk with reactive dyes

SHEN Yi-feng, JIANG Lai, CHEN Guo-hong

(a. Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education; b. Ecological Engineering, Research Center of Dyeing and Finishing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Mixed thickener HC was applied to the paste of silk digital printing, and the effects of sodium bicarbonate,sodium sulfate and urea were studied by orthogonal experiments. Absorbents were used to improve the capability of antibleeding, then K/S, the rate of bleeding and color fastness were determined. The experimental results showed that: the proper pretreatment process improved the printing quality, and the silk fabric with outline sharpness, high color yield and good fastness was obtained.

Silk; Reactive dye; Pretreatment; Digital printing; Thickener; Absorbent; Anti-bleeding; K/S

TS192.4

A

1001-7003(2012)01-0011-03

2011-09-09

沈一峰(1963- ),男,副教授,主要從事紡織印染技術研究與應用。