錫、鎳對高硅鋼表面熱浸鍍鋅層生長的影響

孔綱,王世衛,車淳山,盧錦堂

(華南理工大學材料科學與工程學院,廣東 廣州 510640)

【熱浸鍍】

錫、鎳對高硅鋼表面熱浸鍍鋅層生長的影響

孔綱*,王世衛,車淳山,盧錦堂

(華南理工大學材料科學與工程學院,廣東 廣州 510640)

研究了Zn–Sn和Zn–Sn–Ni浴中高硅鋼(含Si 0.36%)表面鍍鋅層的生長和微觀組織變化,探討了Sn和Ni抑制高硅鋼鍍層快速生長的原因。結果表明,含Sn鋅浴能抑制高硅鋼表面鍍鋅層的快速生長,抑制效果隨鋅浴中Sn含量的增加而增強。當鋅浴中的Sn含量達5%時,高硅鋼鍍鋅層的生長方式發生了改變,由反應擴散控制變為擴散控制。高硅鋼在 Zn–Sn或Zn–Sn–Ni浴中鍍鋅時,鍍鋅層的ζ/η界面形成了Sn或Sn和Ni富集區,在一定程度上阻滯了Fe–Zn擴散。鋅浴中添加微量的Ni能顯著減少Sn用量,當鋅浴中Ni的添加量為0.06%時,Sn的用量可從3%降到1.5%。

高硅鋼;熱浸鍍鋅;鐵鋅金屬間化合物;鎳;錫;生長

1 前言

熱鍍鋅技術是防止鋼鐵大氣腐蝕的有效方法,廣泛應用于電力、船舶、汽車、交通等領域。熱鍍鋅的質量與許多因素有關,包括鋼件的化學成分[1]、鋅浴的合金成分[2]、鍍鋅操作工藝等。就鋼件的化學成分而言,鋼中的硅含量對鍍鋅層的影響最大[3]。Sandelin[4]首先發現,當鋼中硅含量在0.09%附近和大于0.3%時,鍍鋅層顯著增厚且表面灰暗,粘附力差,鍍層質量顯著降低,這類鋼在熱鍍鋅行業中常被稱作“活性鋼”。為解決活性鋼鍍鋅層的質量問題,發展了多種鍍鋅技術,如鋅鎳合金鍍鋅[5]、高溫鍍鋅[6]等。其中鋅鎳合金技術是解決含硅量<0.25%的活性鋼鍍鋅層超厚的有效方法,得到了廣泛應用,但這種方法對抑制含硅量>0.3%的活性鋼上鍍鋅層的過厚生長效果不明顯。高溫鍍鋅可有效解決活性鋼鍍鋅層超厚問題,但由于操作溫度較高,對鋅鍋的加熱方法也有較高的要求,在鍍鋅行業并未得到廣泛應用。隨工業技術的發展,熱鍍鋅低合金高強度結構鋼的應用越來越廣泛,在實際生產中,為保證足夠的屈服強度,這類成品鋼的含硅量一般在0.3% ~ 0.5%(質量分數,下同)之間,熱鍍鋅時往往存在鍍層超厚且灰暗的問題[7]。目前為止,尚未找到一種能簡便、實用而有效地解決含硅量>0.3%的活性鋼鍍鋅層快速生長的方法。比利時 Uminco公司[8]和加拿大Comico公司[9]的研究發現,在鋅浴中加入一定量的錫能有效抑制活性鋼鍍鋅層的快速生長,但未見詳細報道。焦帥等[10]研究發現,高硅鋼(0.36% Si)在錫含量>5%的鋅浴中能獲得性能良好的鍍鋅層。錫較昂貴,大量使用錫將極大提高鍍鋅的成本。因此,本文擬在鋅浴中加入一定量的鎳以代替部分錫,達到降低成本的目的。Technigalva技術的生產實踐表明,鋅浴中鎳含量為0.04% ~ 0.06%時,鎳的利用率最高。本文選用高硅活性鋼(0.36% Si)進行研究,合金浴的成分范圍為Zn–0.06%Ni–(1% ~ 3%)Sn。

2 實驗

2. 1 鋅浴的制備

由于鎳和鋅的熔點相差很大(Ni 1 455 °C,Zn 419.3 °C),往往以鋅鎳中間合金的方式向鋅浴中添加鎳。根據Zn–Ni相圖[11],先制備了Zn–2%Ni的預合金,將一定量的Zn–2%Ni預合金和錫粒一起加入鋅浴中,在500 °C下保溫4 h使之充分熔融后降至450 °C,分別配制 Zn–0.06%Ni–1%Sn、Zn–0.06%Ni–1.5%Sn、Zn–0.06%Ni–2%Sn和Zn–0.06%Ni–3%Sn的合金浴,鋅浴的名義成分與實際成分間的誤差在 5%以內。另外,本文也配制了純鋅浴、Zn–1%Sn、Zn–3%Sn和Zn–5%Sn合金浴以作對比。

2. 2 熱浸鍍鋅

以40 mm × 30 mm × 3 mm的鋼板為基體,鋼板成分及其質量分數為:C 0.17%,Si 0.36%,Mn 0.23%,P 0.015,S 0.005%,Fe余量。

熱浸鍍鋅在盛有3 kg鋅浴的石墨坩堝中進行,用坩堝電爐控溫,具體工藝流程為:堿洗[w(NaOH)= 5%,50 °C]─水洗─酸洗[w(HCl)= 10%,室溫]─水洗─助鍍[w(ZnCl2)= 15%,w(NH4Cl)= 15%,80 °C,1 min]─烘干─熱浸鍍鋅[(450 ± 2) °C,1 ~ 10 min]─冷卻(5 s)。

2. 3 性能測定

切取鍍鋅層試樣并打磨、拋光后以鉻酸水溶液腐蝕,用美國Leica公司的DMI 3000M金相顯微鏡(MO)測量鍍層厚度,并用德國LEO公司的1530VP掃描電鏡(SEM)和英國Oxford公司的INCA 300能譜儀(EDS)分析鍍層顯微組織和微區化學成分。

3 結果與討論

3. 1 鍍層生長動力學

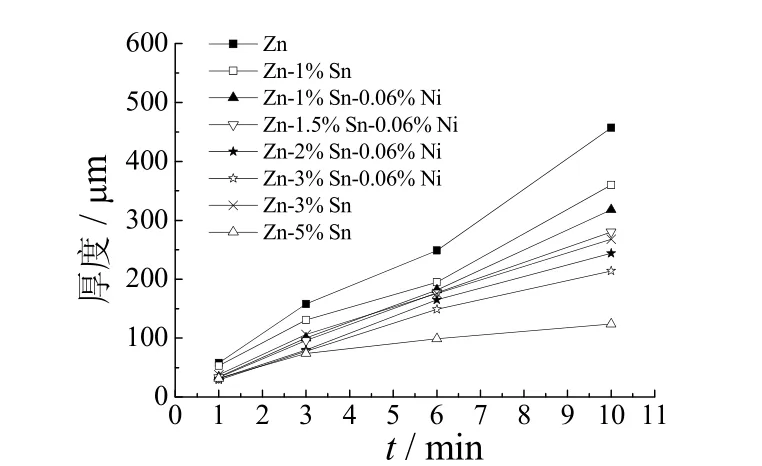

圖 1為不同合金浴中,鋅合金鍍層厚度與浸鍍時間的關系。在純鋅浴中,鍍層的生長很快,鍍層厚度幾乎與浸鍍時間呈線性關系。往鋅浴中加入Sn后,浸鍍相同時間所得鍍層厚度隨Sn含量的增加而降低;往鋅浴中加入Ni后,Sn的用量顯著降低,如:浸鍍時間相同時,基體在Zn–1.5%Sn–0.06%Ni和Zn–3%Sn合金浴中得到的鍍層厚度差別不大,即在加入微量(0.06%)的Ni后,錫用量可降低1倍。

圖1 不同鋅浴中0.36%Si鋼表面鋅合金鍍層厚度與浸鍍時間的關系Figure 1 Relationship between thickness of zinc alloy coating on surface of 0.36% Si steel and immersion time in different zinc baths

3. 2 鍍層的顯微組織

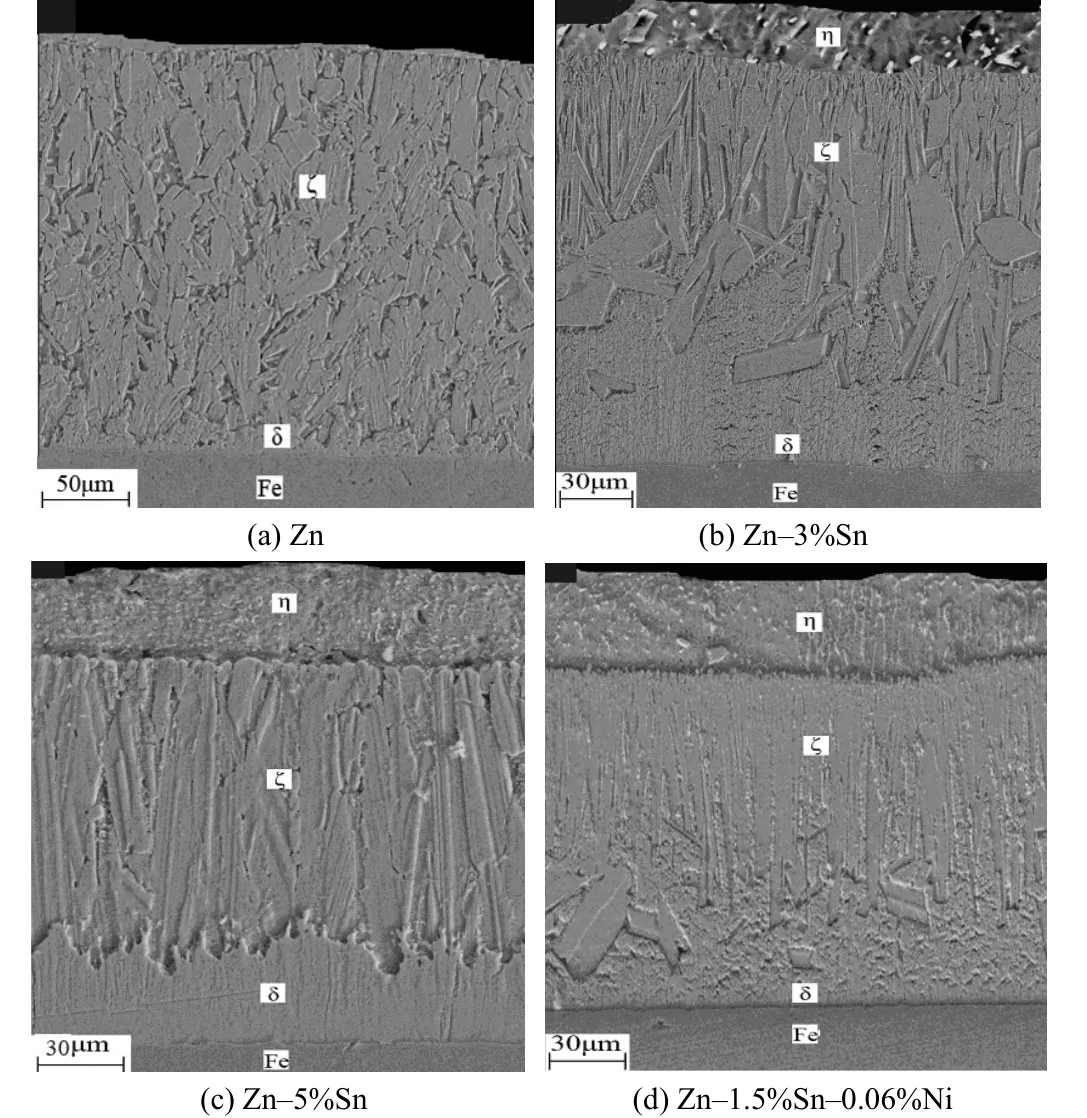

圖2為基體在不同鋅浴中浸鍍6 min所得鍍層的SEM圖。

圖2 在不同鋅浴中0.36%Si鋼表面鋅合金鍍層的微觀組織Figure 2 Microstructures of zinc alloy coatings on surface of 0.36% Si steel prepared from different zinc baths

純鋅浴中浸鍍所得鍍層(圖2a)的組織由極厚的塊狀、疏松層(ζ + η)和薄的不連續δ相層組成,η層很薄且不連續。鋅浴中Sn的存在影響鍍層的生長,隨鋅浴中Sn含量的提高,鍍層組織發生很大變化。Zn–3%Sn浴中浸鍍所得鍍層(圖 2b),其 δ層較厚但不致密,ζ相有一定的柱狀晶特征,且靠近η側較致密,而η層連續。Zn–5%Sn浴中浸鍍所得鍍層(圖2c),其組織顯著改變,整體由連續、致密的δ、ζ和η層組成,與低硅鋼(<0.04% Si)在純鋅浴中浸鍍所得鍍層的組織相似[12]。Zn–1.5%Sn–0.06%Ni浴中浸鍍所得鍍層(圖2d),其組織結構和鍍層厚度與圖2b相似,但Sn用量降低1倍。這說明往Zn–Sn合金浴中加入一定量的Ni后,可明顯降低Sn的用量,并達到相同效果。

3. 3 Sn、Ni抑制0.36%Si鋼鍍層快速生長的原因

一般認為,高硅鋼在熱鍍鋅時,由于Si在ζ相中的溶解度很低(接近于0),隨鍍層的生長,Si被排斥到ζ晶界處并富集[13]。Borhan-Tavakoli[14]提出當存在一定量的Si時會發生反應(1)導致ζ相疏松。晶界由于發生上述反應而易受液相Zn的侵入。當ζ相層破裂后,液態Zn便與δ相接觸,液態Zn和δ相在熱力學上的不平衡性誘發了整個鍍層的快速生長[15-16]。

ζ + Si = FeSi + η (1)

因此,高硅鋼活性鍍層組織的形成需要 2個充要條件:第一、發生反應(1),形成疏松的ζ相;第二、液態Zn與δ相接觸。若能阻止這2個條件中的任意一個,高硅鋼的活性鍍層組織就不能形成。

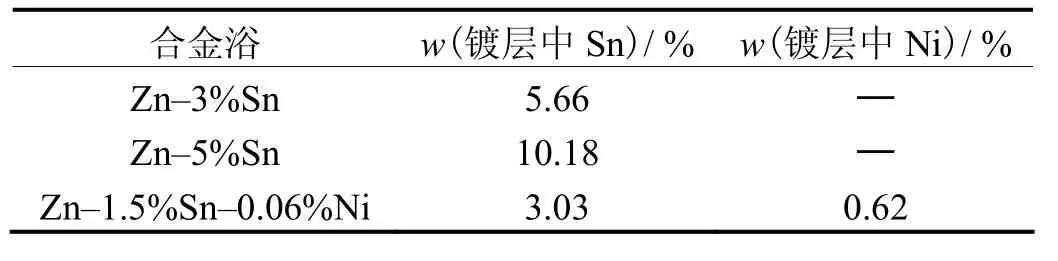

通過EDS分析高硅鋼在含Sn或含Sn和Ni的鋅浴中獲得的鍍鋅組織發現,在ζ/η界面出現了Sn、Ni的富集,其結果如表1所示。在ζ/η界面處,Sn含量增加了1倍,Ni含量增加了10倍。而在ζ和δ內部僅檢測到微量的Sn(< 0.2%),且未檢測到Ni。

表1 0.36%Si鋼在不同鋅浴中所得鍍層中ζ/η界面處的Sn、Ni含量Table 1 Sn and Ni contents at ζ/η interface in coating on surface of 0.36% Si steel prepared from different zinc baths

鍍件浸入到鋅浴中立刻發生Fe–Zn反應,在鍍鋅溫度下,鐵為固相而鋅為液相,鋅原子的擴散速率遠大于鐵原子,整個擴散過程以鋅原子的擴散為主。隨擴散反應的進行,鐵鋅的濃度達到新相出現的要求時,將依次生成鐵鋅金屬間化合物相ζ和δ,由于Sn在鐵、鋅金屬間化合物中的溶解度很低,隨ζ和δ的生長,Sn被不斷排出,并富集于固液界面前沿的液相鋅中,即在ζ層的表面存在一個富Sn的鋅液區。鋅液區中的Sn濃度較高(如Zn–5%Sn鋅浴)將會阻滯鋅的擴散,但不阻滯鋼基中的鐵向鐵鋅合金層擴散,即使在合金層中由于反應(1)形成η(l)液包,也會很快轉變成ζ而重新變成致密組織,從而阻礙了鋅浴與δ相的直接接觸,即消除了形成破碎 ζ相的第二個條件,從而保證了鍍層的連續、致密生長,鍍層生長方式由反應擴散型轉變為擴散型,有效抑制了其快速生長。若鋅液區的Sn濃度不夠高(如<3%),即Sn無法有效阻滯鋅的擴散時,鍍層生長方式仍為反應擴散型,鍍層的生長仍然較快,但慢于純鋅浴中的鍍層生長。

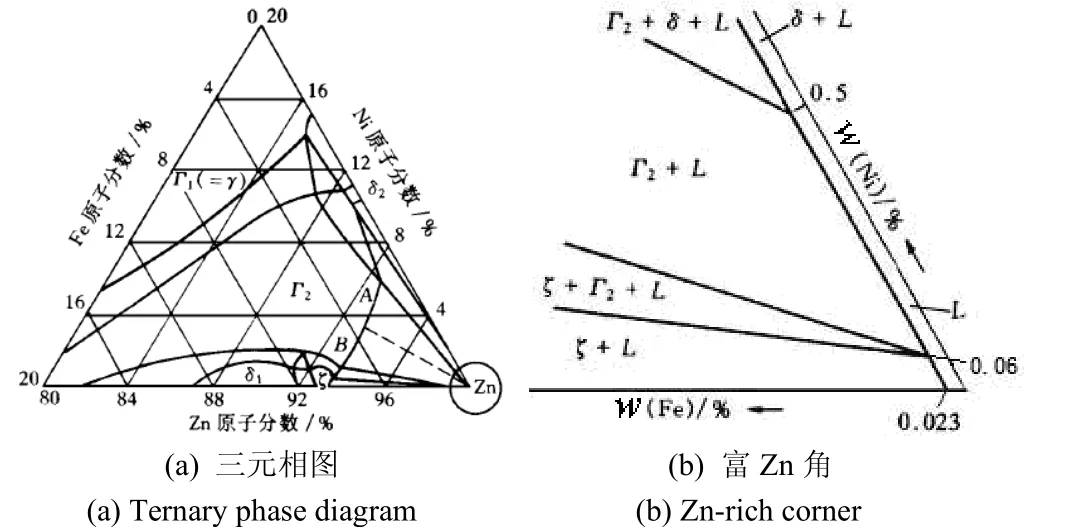

關于鎳對熱鍍鋅Fe–Zn反應的抑制機理,目前尚無完整的、公認的解釋。從450 °C下Fe–Zn–Ni三元相圖(圖3a)[13]可知,鎳含量高于0.06%的鋅浴與ζ相無法穩定共存。當ζ相中的鐵溶解進入鋅浴,ζ相前沿的液相將進入(Г2+ L)或(ζ + Г2+ L)相區,見圖3b[17]。這2個相區的右下端點約在0.06% Ni、0.02% Fe處,當鎳、鐵含量超過該值時,便可生成Г2相。本文研究的鋅浴中的鎳含量為0.06%,通過ζ相鐵的擴散,鋅浴成分可能處于(Г2+ L)或(ζ + Г2+ L)相區。用杠桿定律作定性分析可知,此時Г2相的量很少,因而生成的Г2相晶胚尚未長大到可用SEM辨認的尺寸。其周圍鋅浴由于鎳、鐵含量下降已接觸L或(ζ + L)相區,晶胚便停止生長。待通過擴散由遠處鋅浴補充鎳,由 ζ相補充鐵,晶胚才重新生長或生成新的晶胚,結果在 ζ相前沿留下細小彌散的Г2。雖然在SEM下難以辨認,但由EDS分析可知,該區域出現鎳、鐵富集。富鎳化合物在ζ相前沿的出現會在一定程度上減緩ζ相的生長,同時ζ晶粒前沿Sn的富集也會減緩Fe/Zn的擴散速率。正是由于Ni和Sn的協同作用,抑制了ζ相的快速生長,且鋅浴中添加微量的Ni后能顯著減少Sn用量,鋅浴中添加 0.06% Ni能夠將 Sn的用量從 3%降至1.5%。

圖3 450 °C下Fe–Zn–Ni三元相圖及其富Zn角Figure 3 Fe–Zn–Ni ternary phase diagram and zinc-rich corner at 450 °C

4 結論

(1) 含Sn鋅浴能夠抑制0.36%Si鋼鍍鋅層的快速生長,且抑制效果隨鋅浴中Sn含量的增加而增強。當鋅浴中的Sn含量大于5%時,0.36%Si鋼鍍鋅層的生長方式由反應擴散控制轉變為擴散控制。

(2) 0.36%Si鋼在 Zn–Sn或 Zn–Sn–Ni浴中鍍鋅時,能在鍍鋅層的ζ/η界面形成Sn或Sn和Ni富集區,阻止Fe–Zn擴散。

(3) 鋅浴中添加微量的Ni后能顯著減少Sn用量,鋅浴中添加0.06% Ni能將Sn的用量從3%降到1.5%。

[1] 孔綱, 盧錦堂, 陳錦虹, 等. 鋼中元素對鋼結構件熱鍍鋅的影響[J]. 腐蝕科學與防護技術, 2004, 16 (3): 162-165.

[2] 孔綱, 盧錦堂, 陳錦虹, 等. 鋅浴中元素對鋼結構件熱鍍鋅的影響[J].表面技術, 2003, 32 (4): 7-11.

[3] 馮剛, 侯靜, 張琳. 鋼鐵成分及添加元素對熱鍍鋅組織和性能的影響[J].熱加工工藝, 2011, 40 (4): 118-121.

[4] SANDELIN R W. Galvanizing characteristics of different types of steels [J]. Wire and Wire Products, 1940, 15: 655-676.

[5] REUMONT G, PERROT P, FOCT J. Thermodynamic study of the galvanizing process in a Zn–0.1% Ni bath [J]. Journal of Materials Science, 1998, 33 (1): 4759-4768.

[6] CHIDAMBARAM P R, RANGARAJAN V, VAN OOIJ W J. Characterization of high temperature hot dip galvanized coatings [J]. Surface and Coatings Technology, 1991, 46 (3): 245-253.

[7] TANG N Y. Control of silicon reactivity in general galvanizing [J]. Journal of Phase Equilibria and Diffusion, 2008, 29 (4): 377-344.

[8] BEGUIN P, BOSSCHAERTS M, DHAUSSY D, et al. Galveco?—a solution for galvanizing reactive steel [C] // Intergalva 2000. Amsterdam: EGGA. 2000, Part 1: 77-83.

[9] ZERVOUDIS J. Reactive steel galvanizing with Zn–Sn–V–(Ni) alloys [C] // Proceedings of 19th International Galvanizing Conference (Intergalva 2000). Amsterdam: EGGA. 2000, Part 1: 85-89.

[10] 盧錦堂, 焦帥, 車淳山, 等. 鋅浴中加錫對0.37%Si鋼熱浸鍍鋅的影響[J].材料保護, 2005, 38 (2): 47-49.

[11] VASSILEV G P, GOMEZ-ACEBO T, TEDENAC J C. Thermodynamic optimization of the Ni–Zn system [J]. Journal of Phase Equilibria, 2000, 21 (3): 287-301.

[12] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45 (3): 191-271.

[13] 楊志勇, 桂艷. 添加Sn、Ni元素對熱浸鍍鋅鋼的影響[J]. 順德職業技術學院學報, 2010, 8 (3): 14-17.

[14] KOZDRAS M S, NIESSEN P. Silicon-induced destabilization of galvanized coating in the Sandelin peak region [J]. Metallography, 1989, 22 (3): 253-267.

[15] SU X P, TANG N Y, TOGURI J M. 450 °C isothermal section of the Fe–Zn–Si ternary phase diagram [J]. Canadian Metallurgical Quarterly, 2001, 40 (3): 377-384.

[16] PENG F, YIN F C, SU X P, et al. 560 °C isothermal section of Zn–Fe–Ni system at the zinc-rich corner [J]. Journal of Alloys and Compounds, 2005, 402 (1/2): 124-129.

[17] TANG N Y, SU X P, TOGURI J M. Experimental study and thermodynamic assessment of the Zn–Fe–Ni system [J]. Calphad, 2001, 25 (2): 267-277.

Effects of tin and nickel on growth of hot-dip galvanized coating on high-silicon steel surface //

KONG Gang*, WANG Shi-wei, CHE Chun-shan, LU Jin-tang

The growth and microstructure changes of hot-dip galvanized coating on the surface of high-silicon (0.36% Si) steel were studied in Zn–Sn and Zn–Sn–Ni baths, respectively. The reason why Sn and Ni in zinc bath can inhibit the rapid growth of coating on high-silicon steel was discussed. The results showed that Sn in zinc bath can decrease the rapid growth of zinc coating on surface of high-silicon steel, and the inhibiting effect is reinforced with increasing Sn content in zinc bath. The growth mechanism of coating changes from reaction diffusion control to diffusion control when the Sn content in zinc bath is up to 5%. The Sn-rich or Sn and Ni-rich zone is formed at the interface of ζ/η in the galvanized coating obtained from Zn–Sn or Zn–Sn–Ni bath, suppressing Fe–Zn interdiffusion to some extent. The amount of Sn added can be remarkably reduced by adding a tiny amount of Ni to zinc bath, which is reduced from 3% to 1.5% by 0.06% Ni addition to the zinc bath.

high-silicon steel; hot-dip galvanizing; iron–zinc intermetallic; nickel; tin; growth

College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

TG174.443

A

1004 – 227X (2012) 02 – 0023 – 04

2011–09–08

2011–11–11

孔綱(1971–),男,江西南昌人,博士,副研究員,主要研究方向為金屬材料表面腐蝕控制工程。

作者聯系方式:(E-mail) konggang@scut.edu.cn。

[ 編輯:周新莉 ]