螺桿泵節能型驅動配套技術研究

熊高明(大慶油田有限責任公司第三采油廠)

螺桿泵節能型驅動配套技術研究

熊高明(大慶油田有限責任公司第三采油廠)

針對油田螺桿泵常規地面驅動工藝存在的問題,開展了螺桿泵地面直接驅動工藝技術研究,在現場應用中取得了良好效果。螺桿泵地面直接驅動裝置改變了常規驅動頭使用減速器、皮帶等的傳動方式,實現地面驅動電動機直接驅動螺桿泵抽油桿運轉,井口結構進一步簡化,顯著降低了設備能耗和日常生產維護費用,提高了設備運行安全性能。

螺桿泵 直接驅動 力矩電動機

螺桿泵采油舉升工藝技術[1]具有設備占地面積小、安裝方便、能耗低等技術優勢,近年來在油田得到推廣和應用。目前常規螺桿泵地面驅動裝置均由井口采油樹、動力電動機、皮帶、減速器、密封盤根等部件組成。在近幾年的應用過程中存在一些問題:螺桿泵參數調整不方便;由于皮帶和減速器的使用增加了約20%的功率損耗;日常生產管理中減速器、皮帶等配件易損壞,生產維護費用較高;地面采用棘輪棘爪防反轉裝置,當螺桿泵停止時桿、管承受較高的沖擊載荷,使用壽命縮短;螺桿泵轉速較高時,雖然采取防護措施,但還是出現皮帶輪飛出現象,存在安全隱患。螺桿泵地面直接驅動工藝技術實現力矩電動機直接驅動螺桿泵抽油桿運轉,改變常規驅動頭使用減速器和皮帶的傳動方式,解決了常規驅動頭存在的技術缺陷和安全隱患。

1 螺桿泵地面直接驅動技術

螺桿泵傳動光桿穿過驅動裝置電動機的空心軸,通過扭矩卡子連接直接傳遞電動機扭矩,電動機直接驅動螺桿泵光桿運轉。將螺桿泵井口的軸向承載軸承和機械密封裝置分別設計在電動機下端蓋和空心軸里,實現軸向承載、機械密封及動力電動機一體化設計,螺桿泵井全井軸向載荷作用在電動機下端蓋的軸向承載軸承上,卡瓦封井器在螺桿泵正常生產時打開,在修井維護井口設備時用于卸載和密封井口。同時在電動機控制系統中采用電磁制動技術,解決了螺桿泵抽油桿反轉制動問題。

該技術目前國內只有少數廠家進行研究,但由于采用直接驅動方式后一方面無法縮小驅動電動機體積,不利于裝置安全運行;另一方面由于低速電動機溫升高問題未解決而不能廣泛推廣和應用。螺桿泵地面直接驅動工藝技術的實現必須研發適應于螺桿泵工作特性的低速力矩驅動電動機,并進一步縮小驅動電動機體積,降低電動機溫升,同時簡化井口結構和應用可靠的制動技術,從而保證螺桿泵地面驅動設備的正常運行。

1.1 專用驅動電動機的研制

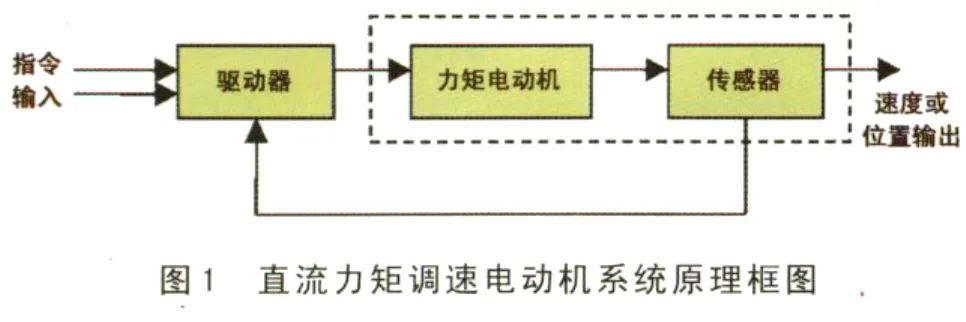

螺桿泵地面直接驅動裝置[2]所用電動機必須滿足井下螺桿泵的工作特性,如螺桿泵的高啟動力矩、頻繁的瞬時過載能力、低轉速范圍內的速度連續調節等。通過調研,永磁式直流力矩電動機屬于低速直流伺服電動機,通常在堵轉或低速情況下使用,其特點是堵轉力矩大,空載轉速低,不需要任何減速裝置可直接驅動負載,過載能力強,長期堵轉時能產生足夠大的轉矩而不損壞。在此基礎上研發正弦波驅動方式的直流無刷力矩電動機,輸出特性基本符合這一要求。電動機驅動系統由三部分組成,即低速力矩電動機、傳感器和驅動器。傳感器負責提供轉子位置信號,驅動器根據轉子位置向電動機提供最合適的驅動電流,力矩電動機則可以實現對負載的大力矩變速驅動(圖1)。

1.2 專用驅動器的研制

普通感應電動機加減速驅動方式利用的是電動機的自然外特性,即使負載轉矩很小,電動機的無功功率仍然很大,所以輕負載時效率也不高。直接驅動力矩電動機通過專用驅動器程序控制,應用轉速閉環控制,電動機轉矩與負載轉矩自適應跟蹤調整。負載轉矩大,則電動機的電流大,系統的有功功率大;負載轉矩小,則電動機的電流自動減小,系統的有功功率也降低。由于電動機的功率因數高,無功功率很小,因此在輕載時井口的耗能和線路的耗能都很小,專用驅動裝置實現負載自動跟蹤調整,從而實現高效節能的目的。

另外,還具有通過驅動器程序指令輸入對驅動器進行設置,實現速度設置、實時速度調節、驅動轉矩調節、軟啟動、軟停機以及電磁力矩制動等功能。

1.3 柔性防反轉電磁制動技術的實現

柔性防反轉電磁制動技術分帶電制動和電網斷電制動兩種情況。

1.3.1 帶電制動

螺桿泵需要停機時,專用驅動器從速度控制狀態變為轉矩控制狀態,并且要執行相應的一個停機程序,設定60s的時間內電動機電磁轉矩逐漸減少到零,把抽油桿變形產生的扭矩逐漸緩解和釋放,直到最后自然停下。如果停機程序完成而抽油桿變形產生的扭矩沒有釋放完畢產生反轉,此時的電動機就變成發電機,產生泵生電壓,這時驅動器能夠及時檢測到電動機的電勢信號,如果反轉速度過高,則應快速接通制動電阻,實現抽油桿防反轉柔性電磁制動。

1.3.2 電網斷電制動

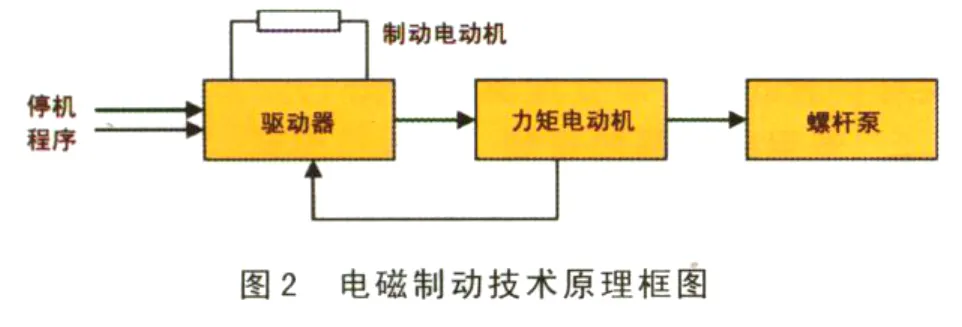

電網斷電后螺桿泵抽油桿將高速反轉,電動機將變成發電狀態,產生較高的泵生電壓,此時電動機繞組間如果接入電阻,將產生一個反向電流,致使反轉狀態減緩,電流越高反轉速度就會越慢。利用這一原理即可實現斷電后的反轉制動(圖2)。

2 技術優勢

2.1 節能效果顯著

交流感應電動機在額定負荷下電動機效率一般在0.7左右,而永磁力矩電動機在額定負荷下效率可達0.9以上。由于感應電動機功率因數較低,在負載相同的情況下,永磁力矩電動機的無功功率較小,交流異步電動機的無功功率較大。另外,感應電動機本身轉速比較高,用于螺桿泵這樣需要低轉速、大力矩驅動時只能加機械減速器和皮帶,而一般機械減速器的效率在8 5%左右,皮帶傳動效率為95%左右,將增加20%左右的功率損失。現場試驗數據對比表明,力矩電動機有功節電率25%以上。

2.2 設備運行平穩性增強

直接驅動裝置由于取消機械減速器和皮帶,減少了傳動環節,降低了故障發生概率;同時操作系統實現了軟啟動和軟停機,減輕了傳動桿和泵的沖擊載荷;大力矩永磁變速電動機系統可以用3~4倍的額定轉矩啟動,在遇到大負載時可以確保螺桿泵正常運行。

2.3 現場操作簡單靈活

直接驅動裝置驅動器應用了程序控制,實現啟機、停機一鍵操作;螺桿泵在不停機的情況下,在驅動器上根據需要隨時調節泵轉速,并且承載扭矩、泵轉速可在線直讀,不必進行螺桿泵扭矩測試,降低了勞動強度。

2.4 安全性能提高

常規的傳動方式由于電動機皮帶輪的高速運轉,井口維護工作較為危險。同時由于防反轉裝置的使用使螺桿泵停止時抽油桿儲存了部分彈性能量,作業施工時抽油桿彈性能釋放,易發生危險。直接驅動裝置井口抽油桿直接穿過電動機空心軸,不存在其他傳動環節,電動機最高轉速也只有300 r/m i n,安全性能明顯提高;停機時,采用柔性電磁制動方式防反轉,抽油桿彈性勢能完全釋放,施工作業無危險。

直接驅動技術實現的主要技術指標如下:

1)驅動電動機額定輸出扭矩為200~1 500N·m;啟動扭矩3.5倍額定扭矩;絕緣等級F級;室外連續運轉,適應環境溫度-40~40℃;

2)驅動器轉速調整范圍0~200r/m i n;電動機輸出轉速、扭矩等參數自動監測和顯示。電動機輸出功率與負載自動跟蹤調整;柔性反轉電磁制動時間30~60s。

3)軸向承載力250k N。

4)與常規螺桿泵驅動頭對比,綜合節電率達到28.2%。

3 現場應用及經濟效益

截至2011年底大慶油田采油三廠共投入直接驅動裝置現場運行8 4口井,投產最早的1口井運行時間已1 352d。與常規驅動方式對比,8 4口井裝機功率由22.6k W下降到14.5 k W,降低35.8 4%;平均運行電流由22A下降到12A,降低45.45%;綜合節電率達到28.2%。

目前螺桿泵井平均日耗電為18 0.24 k W h,節電率按15%計算,單井年節電0.98 68×104k W h,電價按0.514 7元/k W h計算,獲經濟效益5079元。

檢泵周期按600d,檢泵費用按10萬元/井計算,延長檢泵周期50d,獲經濟效益8300元。

減速器價格為3萬元,使用壽命按3年計算,年減少設備維護費用1萬元。

年減少扭矩測試12井次,節約工時費用和車輛油料損耗等費用約0.32萬元/井次。

合計單井年獲經濟效益2.6579萬元,單套設備成本按6萬元計算,2.26年收回投資成本。

4 認識

1)螺桿泵地面直接驅動裝置具有井口結構簡化、操作方便、高效節能、維護成本低和運行安全等優勢,適宜在油田推廣應用。

2)螺桿泵地面直接驅動裝置能夠滿足螺桿泵舉升工藝需要,常規減速驅動與直接驅動兩種方式的應用性能和能耗指標對比分析表明,后者具備取代前者的優勢。

[1]韓修廷.螺桿泵采油原理及應用[M].哈爾濱:哈爾濱工業大學出版社,1 9 9 8:7 7.

[2]劉合.螺桿泵采油技術問答[M].北京:石油工業出版社,2 0 02:4 0.

10.3969/j.issn.2095-1493.2012.04.002

熊高明,2007年畢業于西南石油大學,學士學位,從事三次采油技術管理工作,E-m a i l:x g m 58 6@p e t r o c h i n a.c o m.c n,地址:黑龍江省大慶油田第三采油廠工程技術大隊三采室,163113。

2012-01-10)