氨/硫銨法煙氣脫硫技術(shù)特點(diǎn)及市場(chǎng)前景分析

燕中凱,岳 濤,井 鵬,滕 靜,莊德安,左朋萊

(1.中國(guó)環(huán)境保護(hù)產(chǎn)業(yè)協(xié)會(huì),北京 100037;2.北京市勞動(dòng)保護(hù)科學(xué)研究所,北京 100054;3.中國(guó)環(huán)境保護(hù)產(chǎn)業(yè)協(xié)會(huì)脫硫脫硝專業(yè)委員會(huì),北京 100039)

氨/硫銨法煙氣脫硫技術(shù)特點(diǎn)及市場(chǎng)前景分析

燕中凱1,岳 濤2,井 鵬1,滕 靜1,莊德安3,左朋萊2

(1.中國(guó)環(huán)境保護(hù)產(chǎn)業(yè)協(xié)會(huì),北京 100037;2.北京市勞動(dòng)保護(hù)科學(xué)研究所,北京 100054;3.中國(guó)環(huán)境保護(hù)產(chǎn)業(yè)協(xié)會(huì)脫硫脫硝專業(yè)委員會(huì),北京 100039)

通過(guò)對(duì)我國(guó)二氧化硫污染現(xiàn)狀及控制要求的分析,提出了氨/硫銨法作為一種資源回收型脫硫方法,具有反應(yīng)速度快、工藝流程簡(jiǎn)單、吸收劑利用率高、適用范圍廣及可實(shí)現(xiàn)資源回收利用的特點(diǎn);以工程案例的形式分析了氨/硫銨法的技術(shù)經(jīng)濟(jì)指標(biāo),并對(duì)氨/硫銨法的應(yīng)用前景和市場(chǎng)需求進(jìn)行了預(yù)測(cè)。

氨/硫銨法;煙氣脫硫;市場(chǎng)需求

1 我國(guó)二氧化硫污染現(xiàn)狀及控制要求

二氧化硫是影響我國(guó)大氣環(huán)境質(zhì)量和威脅人體健康的主要污染物之一,對(duì)其污染的防治已受到人們普遍的關(guān)注。“十一五”期間,在國(guó)民經(jīng)濟(jì)和社會(huì)發(fā)展規(guī)劃綱要中將二氧化硫排放總量減少10%作為約束性指標(biāo)。為實(shí)現(xiàn)減排目標(biāo),國(guó)務(wù)院發(fā)布了《節(jié)能減排綜合性工作方案》、《國(guó)家酸雨和二氧化硫污染防治“十一五”規(guī)劃》等,采取了工業(yè)企業(yè)淘汰落后產(chǎn)能、脫硫電價(jià)補(bǔ)貼、對(duì)10萬(wàn)千瓦容量的凝汽機(jī)組限期淘汰、污染嚴(yán)重區(qū)域限批等一系列政策措施,加大環(huán)境保護(hù)投入,實(shí)施工程減排、結(jié)構(gòu)減排和管理減排,取得了顯著成效。在“十一五”期間,國(guó)民經(jīng)濟(jì)平均增速高達(dá)11.2%,煤炭消費(fèi)總量增長(zhǎng)超過(guò)10億噸的情況下,二氧化硫排放總量較2005年下降了14.29%,超額完成減排目標(biāo)。

當(dāng)前,我國(guó)大氣污染防治仍然面臨嚴(yán)峻挑戰(zhàn),截止到2010年底,全國(guó)排放的二氧化硫總量為2185.1萬(wàn)噸,位居世界第一,超出了環(huán)境承載能力。尤其是京津冀、長(zhǎng)三角和珠三角等12個(gè)重點(diǎn)區(qū)域,是我國(guó)經(jīng)濟(jì)活動(dòng)和污染排放高度集中的區(qū)域,大氣環(huán)境問(wèn)題更加突出。重點(diǎn)區(qū)域占國(guó)土面積的12%,集中了全國(guó)人口的近42%,經(jīng)濟(jì)總量占全國(guó)經(jīng)濟(jì)總量的67%,消費(fèi)了全國(guó)煤炭總量的42%,排放的二氧化硫占2010年全國(guó)排放總量的36%。未來(lái)五年,是我國(guó)全面建設(shè)小康社會(huì)的關(guān)鍵時(shí)期,工業(yè)化、城鎮(zhèn)化將繼續(xù)快速發(fā)展。據(jù)有關(guān)部門預(yù)測(cè),到2015年,重點(diǎn)區(qū)域的GDP將增長(zhǎng)50%左右,煤炭消費(fèi)總量將增加30%以上,按照目前的污染控制力度,將新增二氧化硫排放量140萬(wàn)噸,占重點(diǎn)區(qū)域2010年二氧化硫排放量的17%。嚴(yán)重的大氣污染已成為了制約社會(huì)經(jīng)濟(jì)發(fā)展的瓶頸。

針對(duì)全國(guó)二氧化硫污染的現(xiàn)狀,國(guó)務(wù)院、有關(guān)部委及地方政府出臺(tái)了一系列政策并提出了相應(yīng)的要求。在“十二五”國(guó)民經(jīng)濟(jì)和社會(huì)發(fā)展規(guī)劃綱要中,又提出了到2015年全國(guó)二氧化硫排放量在2010年減排的基礎(chǔ)上,再削減8%的約束性指標(biāo)。國(guó)務(wù)院辦公廳轉(zhuǎn)發(fā)環(huán)境保護(hù)部等九部門的《關(guān)于推進(jìn)大氣污染聯(lián)防聯(lián)控工作改善區(qū)域空氣質(zhì)量指導(dǎo)意見的通知》(國(guó)辦發(fā)[2010]33號(hào))中指出,“大氣聯(lián)防聯(lián)控的重點(diǎn)是二氧化硫、氮氧化物、顆粒物等,重點(diǎn)行業(yè)是火電、鋼鐵、水泥、有色、化工等”。另外,2011年7月29日,環(huán)境保護(hù)部和國(guó)家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局發(fā)布了《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011),調(diào)整了單臺(tái)出力65t/h以上的燃煤發(fā)電鍋爐排放的煙塵、二氧化硫和氮氧化物濃度限值,對(duì)重點(diǎn)地區(qū)的燃煤發(fā)電鍋爐規(guī)定了“特別排放限值”,提出了更為嚴(yán)格的排放要求;同時(shí),《燃煤二氧化硫排放污染防治技術(shù)政策》及鋼鐵、水泥等行業(yè)大氣污染排放標(biāo)準(zhǔn)也在修訂之中。上述政策的出臺(tái),為燃煤發(fā)電鍋爐和重點(diǎn)工業(yè)企業(yè)熱電聯(lián)產(chǎn)鍋爐以及鋼鐵行業(yè)的燒結(jié)機(jī)等工業(yè)窯爐推廣應(yīng)用氨/硫銨法煙氣脫硫技術(shù)提供了廣闊的前景。

2 氨/硫銨法煙氣脫硫技術(shù)的特點(diǎn)及技術(shù)經(jīng)濟(jì)分析

2.1 氨/硫銨法煙氣脫硫技術(shù)的特點(diǎn)

氨/硫銨法煙氣脫硫技術(shù)系利用氨作為吸收劑,與需要凈化煙氣中的二氧化硫發(fā)生化學(xué)反應(yīng),再經(jīng)氧化和結(jié)晶過(guò)程,生成硫酸銨(化肥)的技術(shù)。它利用液氨或鋼鐵行業(yè)和石化行業(yè)生產(chǎn)中回收的氨水,作為企業(yè)自備熱電聯(lián)產(chǎn)鍋爐和工業(yè)窯爐(如鋼鐵行業(yè)的燒結(jié)機(jī))的吸收劑,在脫除煙氣中二氧化硫的同時(shí),得到硫酸銨化肥,實(shí)現(xiàn)了資源的綜合利用,達(dá)到了“以廢治廢”循環(huán)經(jīng)濟(jì)的目標(biāo)。目前,該項(xiàng)技術(shù)已在天津、河南、云南、江蘇、湖北、廣西和山東等省電力、鋼鐵、化工行業(yè)中的燃煤發(fā)電鍋爐、企業(yè)自備熱電聯(lián)產(chǎn)鍋爐、燒結(jié)機(jī)的煙氣脫硫工程中得到較多應(yīng)用,并解決了以往氨法脫硫工程中存在的設(shè)備易腐蝕、氨逃逸、氣溶膠、運(yùn)行可靠性等技術(shù)難題,綜觀其工程實(shí)施效果,該技術(shù)具有以下特點(diǎn):

(1)反應(yīng)速度快,吸收劑利用率高,且脫硫效率大于95%,脫硫的同時(shí)兼有20%~40%的脫氮效率;

(2)工藝流程簡(jiǎn)單,液氣比小,系統(tǒng)阻力低,僅為850Pa左右,節(jié)省運(yùn)行電耗;

(3)適用范圍廣,既可適用于煙氣工況條件變化大的燒結(jié)機(jī),也可應(yīng)用于工況條件較穩(wěn)定的燃煤發(fā)電鍋爐;

(4)不產(chǎn)生二次污染,無(wú)廢渣、廢水排放;

(5)無(wú)需脫硫劑制備工序,硫酸銨的生產(chǎn)過(guò)程也較為簡(jiǎn)單,裝置占地小,便于對(duì)原有脫硫設(shè)施技術(shù)改造;

(6)回收硫資源,副產(chǎn)品硫酸銨可作為化肥,既提高了氨的利用價(jià)值,又改善了國(guó)內(nèi)化肥品種的結(jié)構(gòu);

(7)副產(chǎn)品硫酸銨市場(chǎng)容量大,其銷售收入可抵充脫硫劑制備設(shè)備的投資和運(yùn)行費(fèi)用,經(jīng)濟(jì)效益好。

2.2 鋼鐵行業(yè)燒結(jié)機(jī)煙氣脫硫的技術(shù)經(jīng)濟(jì)分析

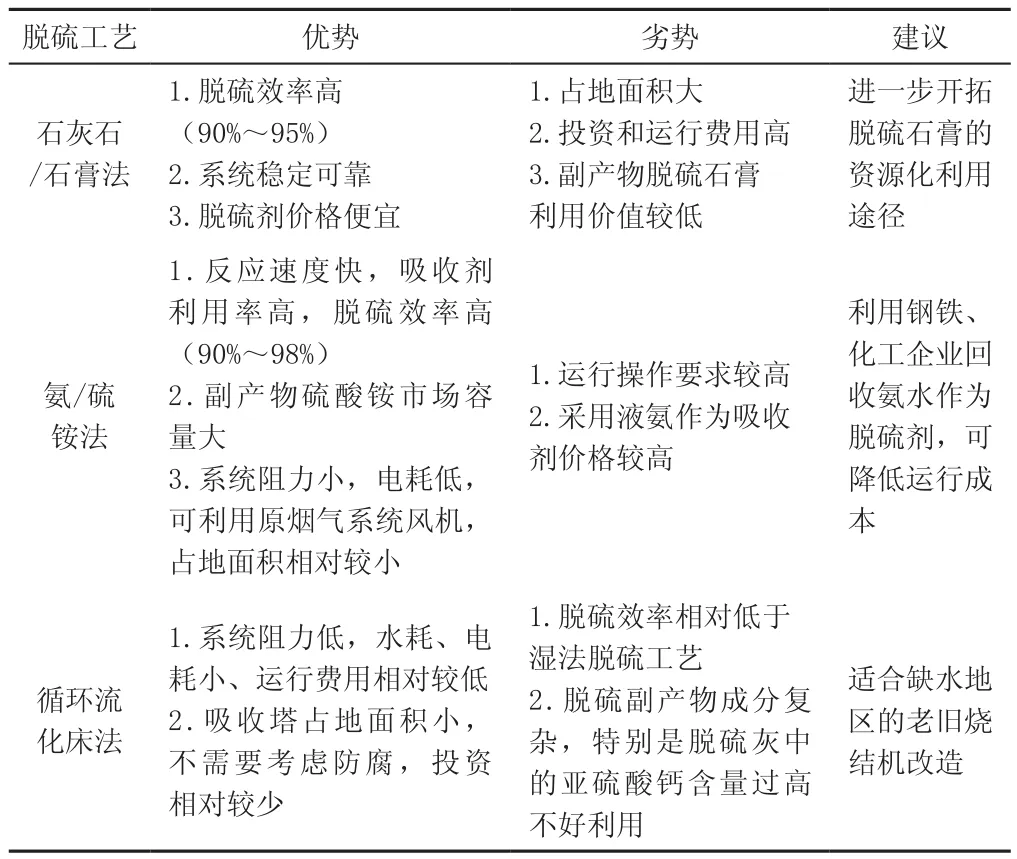

在鋼鐵行業(yè)燒結(jié)機(jī)上常用的脫硫技術(shù)有:石灰石/石膏法、氨/硫銨法、循環(huán)流化床法。三種脫硫工藝的技術(shù)、經(jīng)濟(jì)定性比較見表1。

表1 三種脫硫工藝技術(shù)經(jīng)濟(jì)定性比較

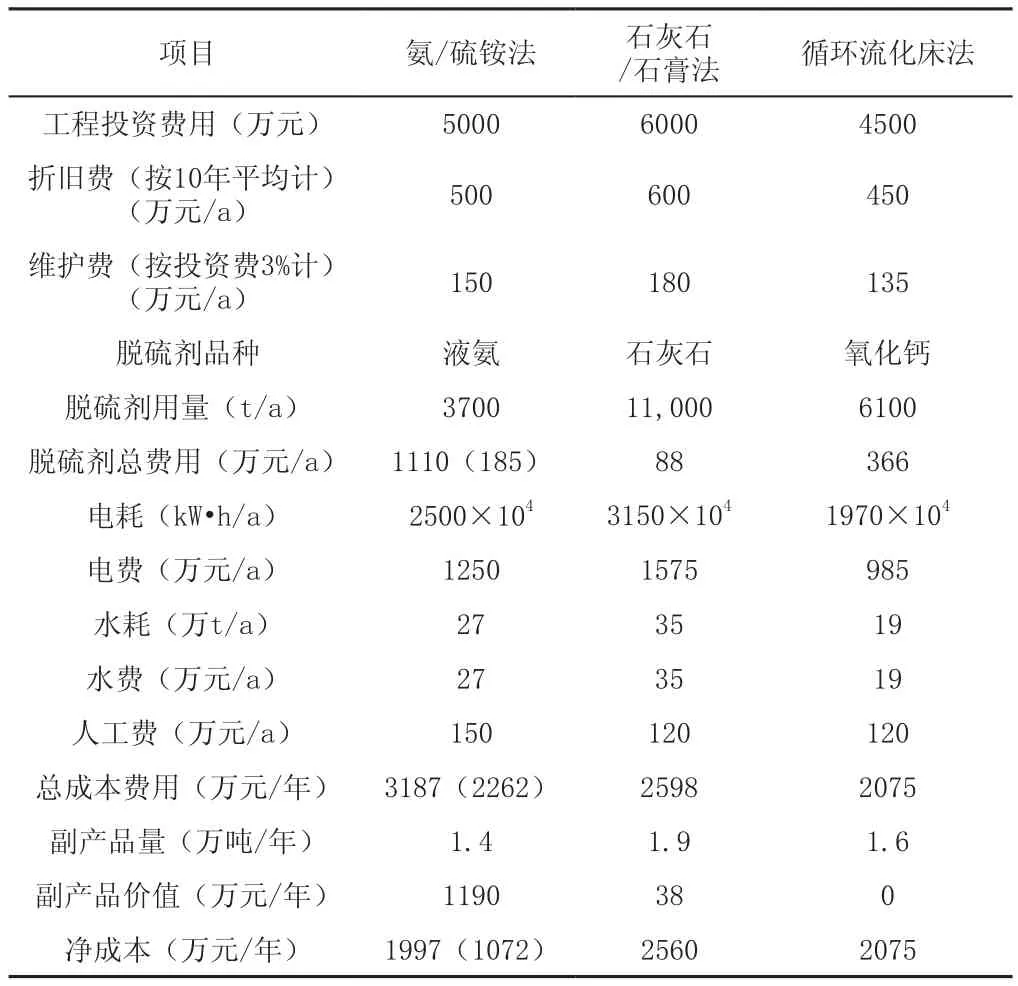

經(jīng)濟(jì)指標(biāo)分析以260m2燒結(jié)機(jī)為例,出力煙氣量為98萬(wàn)m3/h,吸收塔進(jìn)口二氧化硫濃度為1200mg/m3,年投運(yùn)率為90%,脫硫效率按80%計(jì)算。石灰石單價(jià)為80元/t,氧化鈣單價(jià)為600元/t,液氨單價(jià)為3000元/t,焦化廠氨液?jiǎn)蝺r(jià)500元/t,電費(fèi)為0.5元/kW·h,水費(fèi)為1元/t,脫硫石膏為20元/t,硫銨為850元/t。三種脫硫工藝的經(jīng)濟(jì)指標(biāo)分析見表2。

從表2中可以看出:

(1)工程投資費(fèi)用從高到低的排序是:石灰石/石膏法 > 氨/硫銨法 > 循環(huán)流化床法;

(2)脫硫成本從高到低的排序是:氨/硫銨法 > 石灰石/石膏法 > 循環(huán)流化床法;

(3)由于氨/硫銨法脫硫后的副產(chǎn)品是硫酸銨(化肥),其利用價(jià)值高,脫硫凈成本從高到低的排序是:石灰石/石膏法 > 循環(huán)流化床法 > 氨/硫銨法;

(4)對(duì)于氨/硫銨法,若采用鋼鐵行業(yè)的焦化氨液或化工行業(yè)的化肥生產(chǎn)中的廢氨水作為脫硫劑,運(yùn)行經(jīng)濟(jì)性顯著優(yōu)于石灰石/石膏法和循環(huán)流化床法。

表2 三種脫硫方法經(jīng)濟(jì)分析

3 氨/硫銨法脫硫工程實(shí)施簡(jiǎn)介

我國(guó)目前已投運(yùn)的氨法脫硫裝置有40多套,在建30多套。部分典型工程實(shí)施情況介紹如下。

3.1 廣西水利電力建設(shè)集團(tuán)有限公司田東電廠2×135MW火電機(jī)組煙氣脫硫工程

田東項(xiàng)目為兩爐一塔設(shè)計(jì),單塔處理煙氣流量為每小時(shí)110萬(wàn)標(biāo)方(相當(dāng)于300MW機(jī)組),進(jìn)口煙氣中二氧化硫含量約為5148mg/Nm3,年產(chǎn)硫銨6.18萬(wàn)t。脫硫裝置運(yùn)行后,氧化率100%,脫硫率96.1%,大于設(shè)計(jì)值95%,裝置出口煙氣中二氧化硫含量196mg/Nm3,出口煙氣中霧滴含量小于75mg/Nm3,2009年8月正式投運(yùn)。

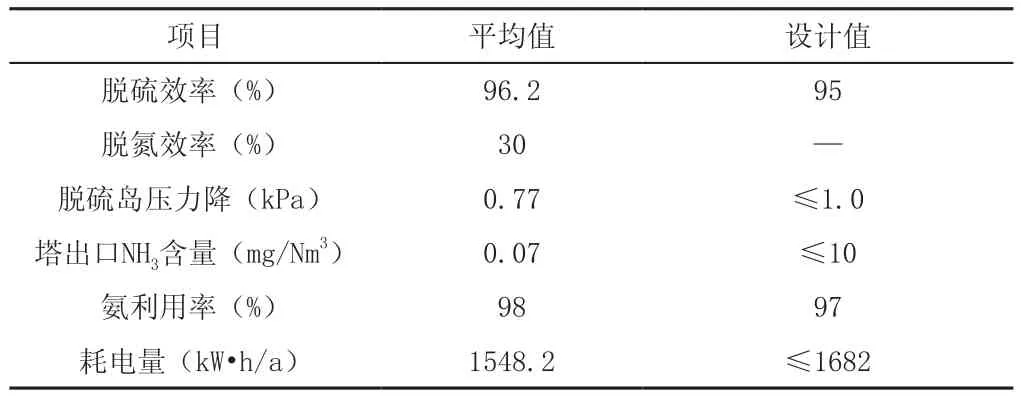

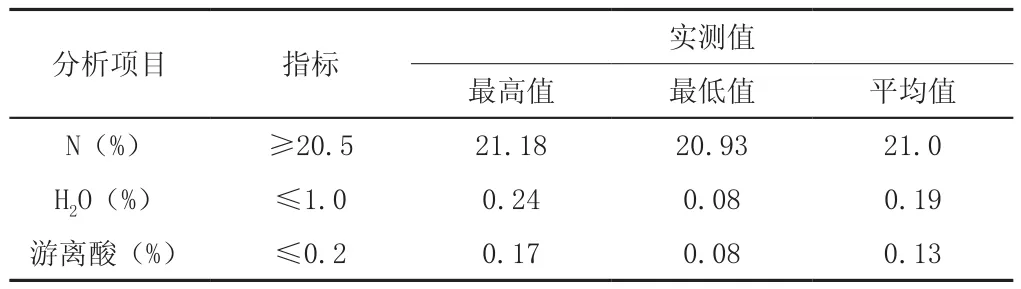

該項(xiàng)目由西安熱工院進(jìn)行驗(yàn)收性測(cè)試,西安熱工院出具的脫硫裝置試運(yùn)行考核主要技術(shù)指標(biāo)見表3、表4。

由硫酸銨產(chǎn)品檢測(cè)結(jié)果可以看出,產(chǎn)品中的氮和水含量均達(dá)到硫酸銨國(guó)標(biāo)(GB535-1995)一等品標(biāo)準(zhǔn)。

3.2 濰坊鋼鐵集團(tuán)有限公司2×230m2燒結(jié)機(jī)煙氣氨法脫硫工程

表3 田東電廠脫硫裝置試運(yùn)行考核主要技術(shù)經(jīng)濟(jì)指標(biāo)

表4 田東電廠脫硫裝置試運(yùn)行考核副產(chǎn)硫酸銨質(zhì)量

該工程用液態(tài)氨作為主要吸收劑,同時(shí)使用業(yè)主提供的濃度為15%左右的回收氨水作為輔助吸收劑,吸收燒結(jié)機(jī)煙氣中的二氧化硫,煙氣的主要特性數(shù)據(jù)為:工況風(fēng)量是2×1,380,000m3/h,相當(dāng)于600MW機(jī)組,進(jìn)口煙氣二氧化硫濃度700~1400mg/m3,溫度80℃~140℃,含塵量≤150mg/m3,經(jīng)綜合脫硫塔的濃縮、吸收、氧化,達(dá)到近飽和濃度的硫酸銨,由壓濾機(jī)過(guò)濾其中的煙塵,去硫銨工段進(jìn)行蒸發(fā)結(jié)晶,最終生產(chǎn)硫酸銨,脫硫后的凈煙氣由塔頂直接排空,不產(chǎn)生其它廢水和廢氣。

整套工藝系統(tǒng)包括煙氣系統(tǒng)、吸收循環(huán)系統(tǒng)、氧化空氣系統(tǒng)、吸收劑供給系統(tǒng)、工藝水系統(tǒng)、硫銨后處理系統(tǒng)、檢修排空系統(tǒng)等。

該項(xiàng)目是目前國(guó)內(nèi)單塔處理煙氣量最大、脫硫塔直徑最大的氨法脫硫裝置。

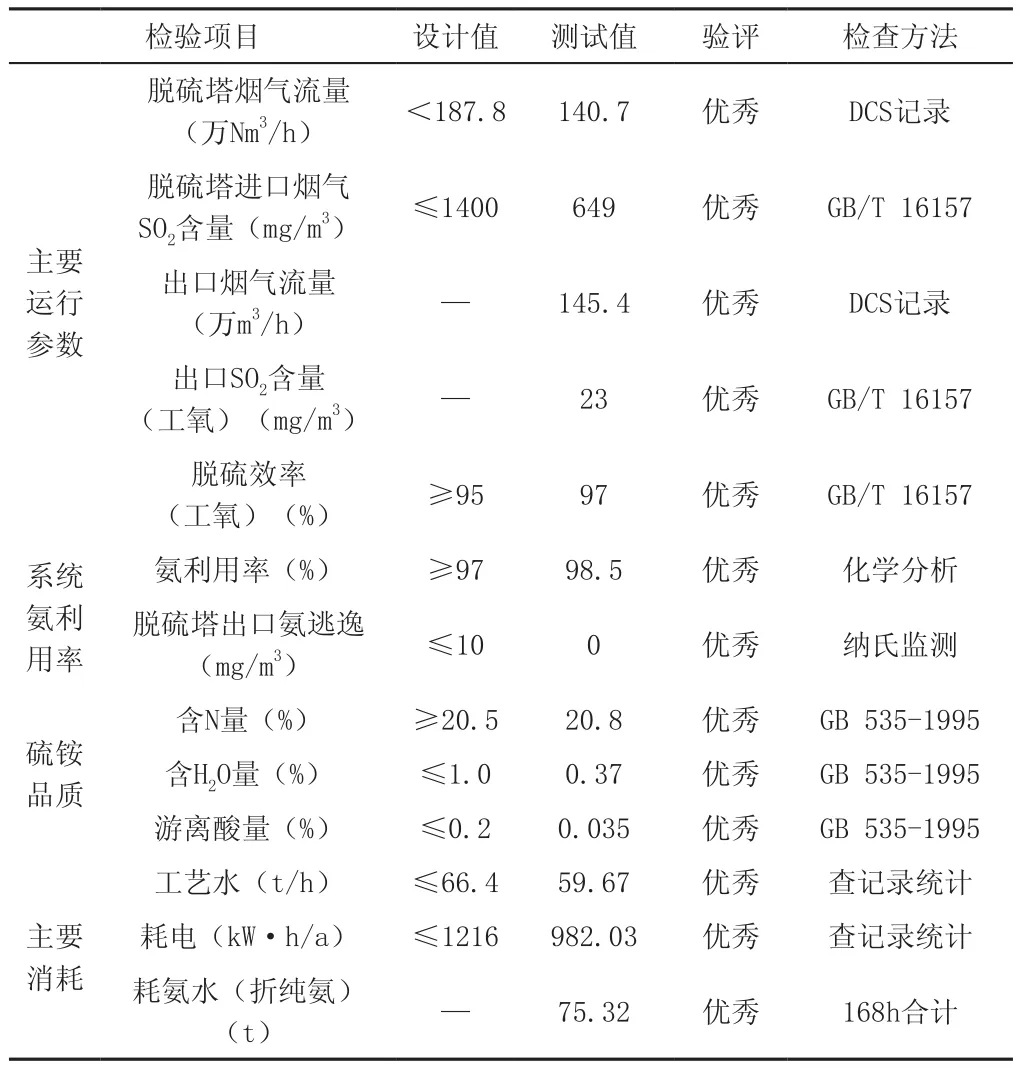

濰鋼燒結(jié)煙氣脫硫裝置于2010年4月投入運(yùn)行,168h性能測(cè)試運(yùn)行檢測(cè)數(shù)據(jù)見表5。

由運(yùn)行數(shù)據(jù)知:系統(tǒng)進(jìn)塔氣量140.7萬(wàn)Nm3/h,脫硫效率為97%,氨逃逸為0,氨利用率為98.5%,脫硫后煙氣中含SO2濃度為23mg/m3,副產(chǎn)硫銨品質(zhì)達(dá)到合格品要求,系統(tǒng)各項(xiàng)運(yùn)行指標(biāo)均在設(shè)計(jì)值以內(nèi)。

3.3 化工行業(yè)燃煤熱電聯(lián)產(chǎn)鍋爐和大型供熱鍋爐煙氣脫硫工程

(1)云南省解化集團(tuán)是我國(guó)大型化肥生產(chǎn)企業(yè),生產(chǎn)過(guò)程中的二氧化硫超標(biāo)排放,同時(shí)又產(chǎn)生較高濃度的廢棄氨水。因此,該企業(yè)決定利用氨法脫硫技術(shù),對(duì)4臺(tái)75~130t大型燃煤鍋爐進(jìn)行煙氣脫硫改造。脫硫工程投運(yùn)后,集團(tuán)每年產(chǎn)生的20萬(wàn)t廢氨水不需要再進(jìn)行處理,被直接用于煙氣脫硫,可節(jié)省300萬(wàn)元水污染治理費(fèi)用。不僅如此,該企業(yè)還實(shí)現(xiàn)了二氧化硫穩(wěn)定達(dá)標(biāo)排放,年減排二氧化硫1.8萬(wàn)t,同時(shí)每年還可以直接產(chǎn)生3.5萬(wàn)t的硫酸銨化肥產(chǎn)品,年新增經(jīng)濟(jì)效益達(dá)3200萬(wàn)元。加上因達(dá)標(biāo)排放而免交的450萬(wàn)元超標(biāo)排污費(fèi),該企業(yè)成功實(shí)現(xiàn)了脫硫運(yùn)行“零”成本,并產(chǎn)生了可觀的經(jīng)濟(jì)效益。

表5 濰鋼2×230m2燒結(jié)機(jī)煙氣氨法脫硫主要工藝運(yùn)行數(shù)據(jù)一覽表

(2)中石化揚(yáng)子石化公司是國(guó)家特大型企業(yè),所屬的熱電廠共裝備了9臺(tái)大型燃煤鍋爐和6臺(tái)發(fā)電機(jī)組,每年二氧化硫排放量達(dá)到了2萬(wàn)t,被列為江蘇省二氧化硫重點(diǎn)“排放大戶”。該公司在治理煉油廠的原油酸氣時(shí),產(chǎn)生大量的廢氨水,為使廢氨水得到充分利用,該公司所屬的熱電廠對(duì)5#~9#燃煤鍋爐實(shí)施煙氣氨法脫硫。氨法脫硫工程為“五爐兩塔”設(shè)計(jì),每臺(tái)脫硫塔的煙氣治理量為75萬(wàn)Nm3/h,每年可減少二氧化硫排放2萬(wàn)多t,生產(chǎn)出優(yōu)質(zhì)硫酸銨化肥5萬(wàn)多t,年新增銷售收入3000多萬(wàn)元。目前,裝置穩(wěn)定運(yùn)行一年多,脫硫效率穩(wěn)定在97%以上,氨的回收利用率達(dá)到99%。

4 氨/硫銨法煙氣脫硫技術(shù)的市場(chǎng)需求分析

“十一五”期間,我國(guó)大氣污染防治已取得顯著成效,截至2010年,全國(guó)二氧化硫排放量呈逐步下降的趨勢(shì),但全國(guó)工業(yè)的二氧化硫排放量仍高達(dá)1864.4萬(wàn)t,占全國(guó)排放總量的85.3%,污染仍十分嚴(yán)重。其中,二氧化硫排放前三名的行業(yè)依次是電力熱力供應(yīng)業(yè)、鋼鐵冶煉及壓延加工業(yè)和化工和水泥等非金屬制品業(yè)。

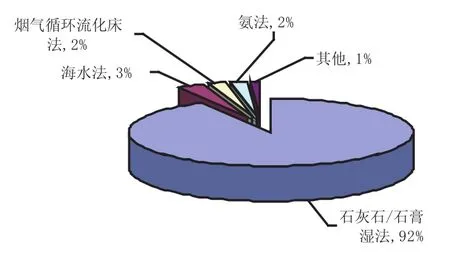

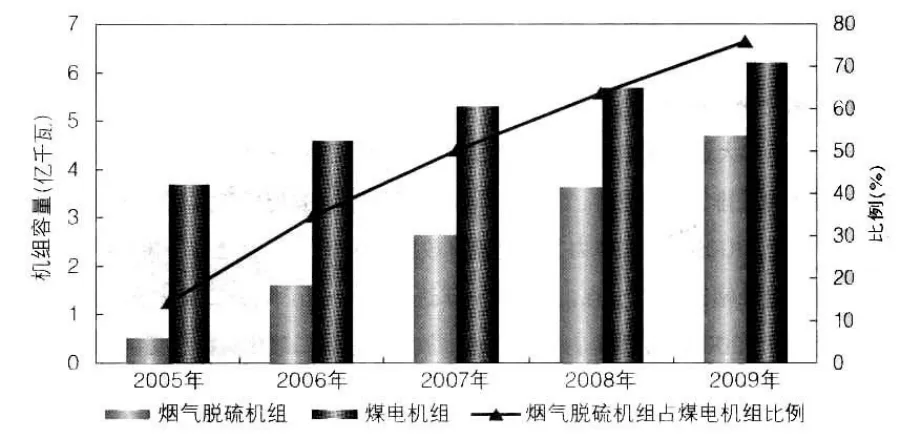

(1)“十一五”以來(lái),隨著電力行業(yè)現(xiàn)役機(jī)組的脫硫改造力度不斷加大,新建燃煤機(jī)組全部配套建設(shè)了脫硫裝置,配置脫硫設(shè)施的機(jī)組呈逐年增長(zhǎng)的趨勢(shì)。截至2009年底,全國(guó)燃煤電廠煙氣脫硫機(jī)組容量達(dá)4.7億kW,比2008年增長(zhǎng)29.5%;煙氣脫硫機(jī)組占煤電機(jī)組的比例約為76%,比2008年增長(zhǎng)12個(gè)百分點(diǎn)。目前,煙氣脫硫機(jī)組采用的脫硫方法以石灰石/石膏法為主,在已投運(yùn)的30萬(wàn)kW及以上的煙氣脫硫機(jī)組中,石灰石/石膏法占92%。其余脫硫方法中,海水法占3%,煙氣循環(huán)流化床法占2%,氨法占2%,其它占1%(具體比例見圖1)。2005—2009年全國(guó)燃煤電廠煙氣脫硫機(jī)組發(fā)展情況見圖2。由于電力行業(yè)采用的脫硫技術(shù)單一,石灰石/石膏法脫硫技術(shù)產(chǎn)生的副產(chǎn)物(脫硫石膏)每年約5000萬(wàn)t,雖然脫硫石膏可作為水泥生產(chǎn)的添加劑或制成脫硫石膏板等利用一部分,但大部分還在原地堆放,同時(shí)石灰石的開采也會(huì)對(duì)生態(tài)環(huán)境造成一定影響,因此推行多元化脫硫技術(shù)是當(dāng)務(wù)之急。

圖1 2009年底全國(guó)已投運(yùn)煙氣脫硫機(jī)組脫硫方法分布情況

圖2 2005—2009年全國(guó)燃煤電廠煙氣脫硫機(jī)組發(fā)展情況

2009年全國(guó)電力行業(yè)二氧化硫排放量約948萬(wàn)t,比2008年下降9.7%。2009年全國(guó)電力二氧化硫排放量占全國(guó)二氧化硫排放量的比例由2008年的45.2%下降到42.8%,減少2.4個(gè)百分點(diǎn)。

上述已建脫硫機(jī)組主要集中在30萬(wàn)千瓦級(jí)及以上機(jī)組,30萬(wàn)千瓦級(jí)以下機(jī)組據(jù)有關(guān)資料顯示,還有5171臺(tái),裝機(jī)總?cè)萘繛?.96億kW,這些機(jī)組中將近4000萬(wàn)kW機(jī)組分布在鋼鐵和化工等各個(gè)工業(yè)行業(yè),“十二五”將面臨新建脫硫設(shè)施或?qū)υ忻摿蛟O(shè)施進(jìn)行技術(shù)改造,以滿足《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011)的要求,其中有氨源的鋼鐵、化工等行業(yè)在實(shí)施脫硫工程建設(shè)時(shí),采用氨/硫銨法脫硫技術(shù)是明智的選擇。據(jù)測(cè)算,其工程投資費(fèi)用將達(dá)到近60億元左右。

(2)鋼鐵行業(yè)二氧化硫排放量占工業(yè)二氧化硫排放總量的8%以上,僅次于電力行業(yè),并仍在逐步增加,其中燒結(jié)機(jī)煙氣二氧化硫排放量占到鋼鐵企業(yè)二氧化硫排放總量的70%以上。早在國(guó)家環(huán)境保護(hù)“十一五”規(guī)劃中,把燃煤電廠及鋼鐵行業(yè)燒結(jié)機(jī)煙氣脫硫一并列入“十一五”環(huán)境保護(hù)重點(diǎn)工程,其中,燒結(jié)機(jī)煙氣脫硫工程形成了30萬(wàn)t脫硫能力。國(guó)務(wù)院近期出臺(tái)的鋼鐵產(chǎn)業(yè)調(diào)整和振興規(guī)劃中,也把燒結(jié)機(jī)煙氣脫硫列入鋼鐵產(chǎn)業(yè)技術(shù)進(jìn)步與技術(shù)改造專項(xiàng)所支持的重點(diǎn)項(xiàng)目。因此燒結(jié)機(jī)煙氣脫硫是鋼鐵行業(yè)二氧化硫減排的關(guān)鍵,也是我國(guó)二氧化硫污染減排的重要舉措之一。

據(jù)調(diào)查,截止到2009年底,鋼鐵行業(yè)現(xiàn)役燒結(jié)機(jī)共970臺(tái),燒結(jié)面積92,000m2,其中90m2以上燒結(jié)機(jī)435臺(tái),燒結(jié)面積70,000m2,90m2及以下燒結(jié)機(jī)535臺(tái),燒結(jié)面積22,000m2。按重點(diǎn)區(qū)域大氣污染聯(lián)防聯(lián)控“十二五”規(guī)劃及其他相關(guān)要求,“十二五”期間將逐步淘汰90m2及以下燒結(jié)機(jī),對(duì)其它所有燒結(jié)機(jī)和位于城市建成區(qū)的球團(tuán)生產(chǎn)設(shè)備配套脫硫設(shè)施,脫硫效率要達(dá)到80%以上。實(shí)施后預(yù)計(jì)全國(guó)鋼鐵行業(yè)二氧化硫排放總量比2010年減少50%左右。

鑒于目前我國(guó)已建或在建燒結(jié)機(jī)脫硫面積約15,800m2,從90m2以上燒結(jié)機(jī)脫硫面積扣除已建和在建燒結(jié)機(jī)面積,在“十二五”期間,還有54,200m2燒結(jié)機(jī)需增設(shè)脫硫設(shè)施,采用氨/硫銨法煙氣脫離其工程總投資費(fèi)用需86.7億元。

(3)關(guān)于氨的來(lái)源。氨/硫銨法煙氣脫硫技術(shù)和選擇性催化還原(SCR)脫硝技術(shù)都需要用氨作為吸收劑。氨作為一種工業(yè)產(chǎn)品,是否能滿足工業(yè)行業(yè)中鍋爐和窯爐氨法脫硫和脫硝的需要,是人們關(guān)注的問(wèn)題。

眾所周知,合成氨是我國(guó)第一大煤化工產(chǎn)品。根據(jù)化工行業(yè)公布的相關(guān)資料,我國(guó)目前仍有合成氨生產(chǎn)企業(yè)近500家,年產(chǎn)能在6000萬(wàn)t以上。2010年產(chǎn)量5000多萬(wàn)t,能力閑置在1000萬(wàn)t以上。全國(guó)在建的合成氨化肥項(xiàng)目仍然很多,預(yù)計(jì)到2015年全國(guó)合成氨的產(chǎn)能將超過(guò)7000萬(wàn)t,繼續(xù)呈現(xiàn)供過(guò)于求的態(tài)勢(shì)。

即使按照國(guó)家制定的脫硝技術(shù)政策能夠全部實(shí)施,到2015年全國(guó)煙氣脫硝用氨約200萬(wàn)t,氨法脫硫即使新增200萬(wàn)t用量(可脫除400萬(wàn)t二氧化硫),新增的400萬(wàn)t液氨供應(yīng)是完全可以滿足的。

[1]中國(guó)環(huán)境保護(hù)產(chǎn)業(yè)協(xié)會(huì),江蘇新世紀(jì)江南環(huán)保有限公司,等.《火電廠煙氣脫硫工程技術(shù)規(guī)范氨法》編制說(shuō)明[Z].2009,10.

[2]工業(yè)和信息化部.鋼鐵行業(yè)燒結(jié)煙氣脫硫?qū)嵤┓桨竅Z].2009,7.

[3]中國(guó)電力企業(yè)聯(lián)合會(huì).電力行業(yè)年度發(fā)展報(bào)告(2009)[R].2010,5.

[4]周建宏,甘艷,普煜,等.燃煤鍋爐氨法煙氣脫硫[J].環(huán)境工程,2005,23(3).

Analysis on Technical Characteristic and Market Demand of Ammonia/Ammonium Sulfate Flue Gas Desulfurization

YAN Zhong-kai1, YUE Tao2, JING Peng1, TENG Jing1, ZHUANG De-an3, ZUO Peng-lai2

(1.China Association of Environmental Protection Industry, Beijing 100037; 2.Beijing Municipal Institute of Labour Protection, Beijing 100054; 3. Desulfurization and Denitrification Committee of CAEPI, Beijing 100039,China)

By analyzing the status quo and control demands of sulfur dioxide pollution in China, the authors propose an ammonia/ammonium sulfate method as a resource-recycling desulfurization characteristic method which owns rapid reaction,simple process, high rate of absorbent utility, wide application, and recyclable resources. The authors analyzed the technical and economic indices based on engineering cases, and predict the application prospect and market demands of ammonia/ammonium sulfate.

ammonia/ammonium sulfate process; flue gas desulfurization; market demand

X701.3

A

1006-5377(2012)05-0004-05