基于傳熱損失分析的四通換向閥優化設計

柴婷,胡海濤,丁國良

(上海交通大學制冷與低溫工程研究所,上海 200240)

0 引言

當今世界能源供應形勢日益緊張,節約能源勢在必行。中國作為能源生產和消費大國,更是以“節能減排”為基本國策。空調能耗占我國能耗的比重很大,如在我國的城市夏季能耗中空調能耗占40%以上[1]。因此,提高空調產品性能、降低空調能耗對中國和世界的節能減排顯得尤為重要。

在整個空調市場份額中,90%的空調器為熱泵型。熱泵型空調中均需安裝四通換向閥,以實現空調制冷工況和制熱工況的轉換。四通換向閥的存在會導致熱泵系統的性能損失。這個損失不僅存在于四通閥換向過程中,而且存在于系統整個運行過程的始終,從而導致四通換向閥損失對于熱泵型空調器的損失不可忽略。W.E.Murphy 使用空氣測試裝置進行實驗,得出四通閥使系統性能下降3%[2]。Krishnan假定四通閥各種損失可加,得出由于四通閥的存在,系統性能下降4%-6%[3]。G.D.S.Damasceno 用實測的方法得到了不同工況下四通換向閥的壓降、傳熱及泄漏損失特性系數,在此基礎上計算得出四通閥使系統性能下降9%[4]。因此減小四通換向閥的損失,對于降低空調的能耗具有重要的作用。

四通換向閥的損失包括高壓側制冷劑向低壓側的內部泄漏損失、不規則流道產生的流動阻力壓降損失、高壓高溫側向低壓低溫側及環境的傳熱損失三部分。泄漏損失占四通換向閥總損失的比重小于15%[5,6],對系統性能影響最小[7]。壓降損失占四通換向閥總損失的25%左右[6],合理設計四通換向閥流道結構能減小壓降損失[7]。傳熱損失占四通換向閥總損失的60%左右[6,9],導致熱泵系統性能下降1%-5%[4,6,10]。由于四通閥的傳熱損失大于其它兩項,減小四通換向閥的傳熱損失成為減小四通換向閥損失的關鍵。

綜上所述,已有的研究一致表明,四通閥的存在會導致熱泵系統性能不可忽略的損失,且其中的傳熱損失占的比重最大,成為降低四通閥損失中需要考慮的重點。但是已有的研究對于四通閥導致的損失在定量上有明顯的偏差,且相關文獻研究距今都為十年以上,造成這些定量的結論難以直接應用于現有的四通閥及應用四通閥的熱泵系統。因此,需要對四通閥的傳熱損失進行實驗和理論分析,并基于傳熱損失分析,提出四通閥的優化設計方案。

1 四通換向閥傳熱損失的實驗與理論分析

1.1 傳熱損失實驗

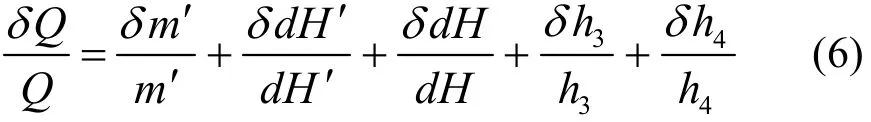

為了在國家標準測試工況下,得到現有常用四通換向閥的傳熱損失,采用如下的測量方法:1)在四通換向閥的四個進出口處布置溫度和壓力測點,如圖 1所示;2)將布置測點后的在四通換向閥安裝到熱泵空調器中,放至標準焓差法實驗臺進行性能測試。

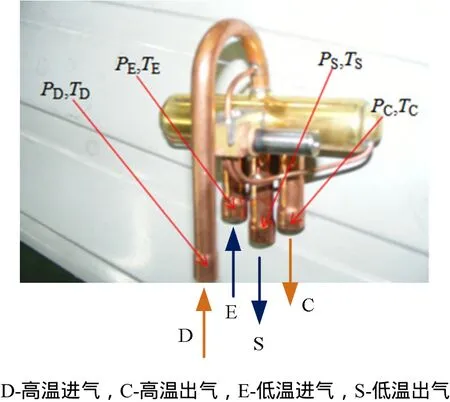

圖1所示為安裝溫度和壓力測點的四通閥。P、T分別為壓力和溫度測點,下標D、E、S、C分別表示高溫進氣、高溫出氣、低溫出氣和低溫進氣。實驗測試得到四通閥低溫進出口的溫度TS、TE和壓力PS、PE后,通過物性計算公式得到低溫進出口焓hS和hE。所有測點布置在連接管距閥體10倍管徑處。流過蒸發器的風量m’通過風速儀測量,流過蒸發器的空氣進出口焓差 dH’ 通過熱電偶和濕度傳感器測得空氣干濕球溫度后計算得出,蒸發器進出口制冷劑焓差dH通過焓差實驗臺測試蒸發器進出口溫度和壓力后計算得出。測量儀表精度見表1。

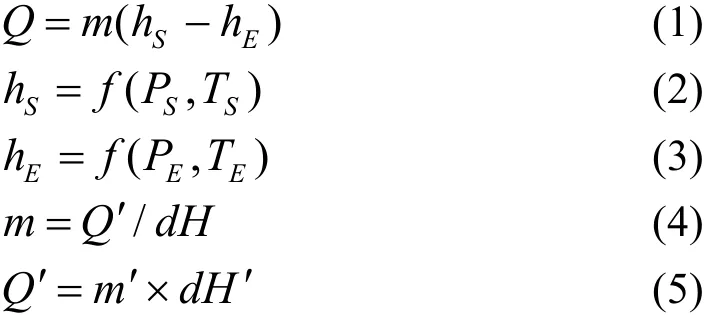

由以上測試所得實驗數據,代入以下計算公式計算得出四通換向閥傳熱損失值。

式中:Q為四通換向閥低溫端傳熱損失;m為熱泵系統制冷劑流量;hS和hE分別為四通閥低溫出氣和低溫進氣的焓;PS和 PE分別為四通閥低溫出氣和低溫進氣的壓力;TS和 TE四通閥低溫出氣和低溫進氣的溫度;Q’為熱泵系統制冷量;dH為蒸發器進出口制冷劑焓差;m’為流過蒸發器的風量;dH’為流過蒸發器的空氣進出口焓差。

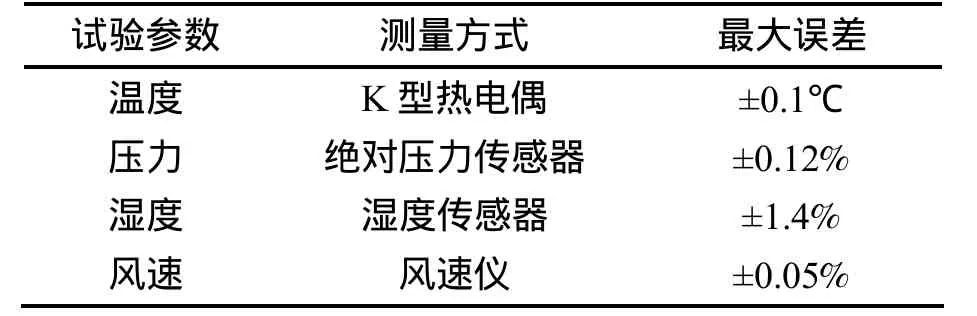

基于儀表精度與誤差分析方法[11],由公式(1)-(5),得到傳熱損失的誤差計算公式如下:

根據表1中的儀表精度,按照誤差分析方法計算得出質量流量和各焓值誤差,代入上式計算可得傳熱損失的誤差為10.1%。

圖1 四通換向閥實驗測點布置示意圖

表1 試驗參數及其測量精度

為了確定四通換向閥傳熱損失量的范圍,擬選用代表性的產品進行實驗。1.5匹空調屬于使用量較大的空調器,而現有四通換向閥的閥座材料基本采用黃銅,因此實驗對象選用1.5匹熱泵空調器,且安裝采用黃銅為閥座材料的四通換向閥。

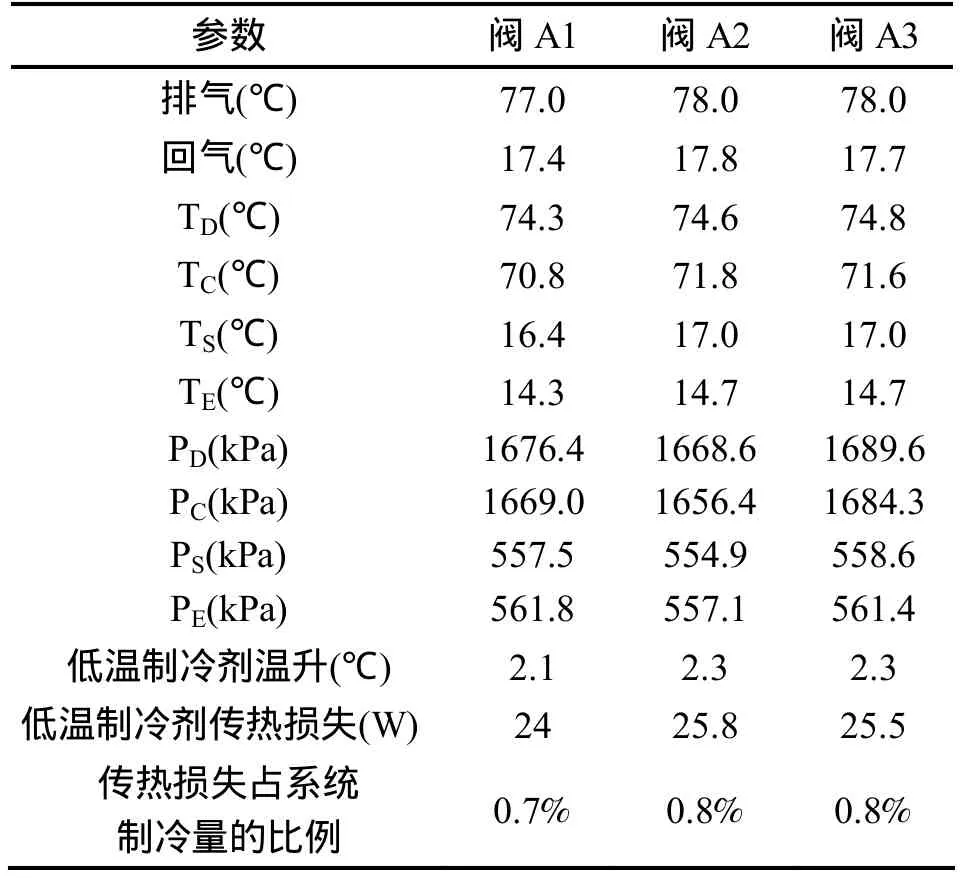

為了減少產品本身不一致性帶來的不利影響,同時對于三個樣本閥A1、閥A2、閥A3進行測試。實驗結果見表2。

由表2可以看出,對于所有被測試的四通閥,傳熱損失導致的低溫側制冷劑溫升都大于2 ℃,對應的傳熱損失均大于24 W;傳熱損失占系統制冷量的比例也均大于0.7%。

鑒于現有四通閥中存在明顯的傳熱損失,如何降低四通閥中傳熱損失成為有價值的研究工作。

表2 常用典型四通換向閥實驗結果

2 基于傳熱損失分析的四通閥優化設計思路的提出

2.1 傳熱損失影響因素的理論分析

為了降低四通換向閥的傳熱損失、找出最可行的降低傳熱損失的方案,需要對影響四通閥傳熱損失的各因素進行理論分析。

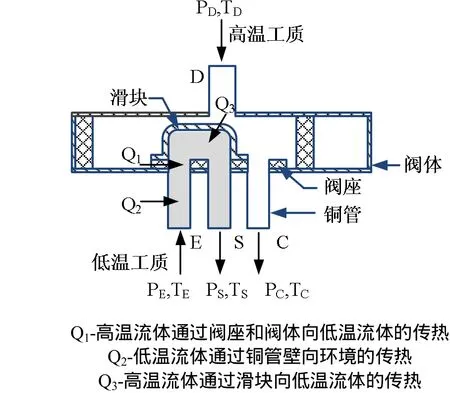

四通換向閥的傳熱損失 Q是由四通換向閥內部流動的低溫制冷劑的得熱引起的,主要由三部分組成,包括高溫流體通過閥座和閥體向低溫流體的傳熱 Q1、環境通過銅管壁向低溫流體的傳熱 Q2、高溫流體通過滑塊向低溫流體的傳熱Q3。這三部分傳熱示意見圖2。

圖2 四通換向閥流動及傳熱示意圖

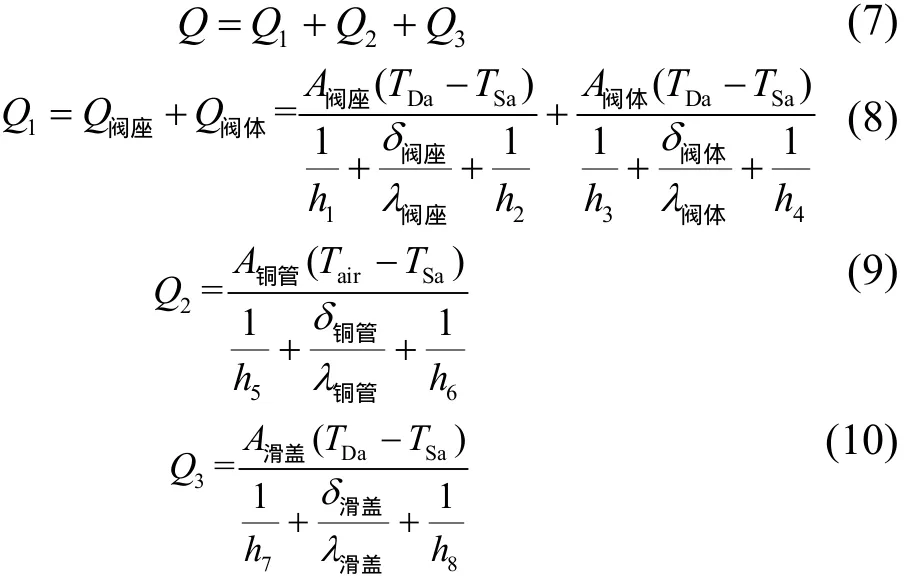

四通換向閥傳熱損失的計算公式如下:

式中:Q閥座、Q閥體分別為高溫流體通過閥座、閥體傳給低溫流體的得熱量;λ閥座、λ閥體、λ銅管和λ滑蓋分別為閥座材料、閥體材料、銅管和滑蓋的導熱系數;A閥座、A閥體、A銅管和A滑蓋分別為閥座、閥體、銅管和滑蓋的面積;TDa、TSa和Tair分別為高溫流體、低溫流體和周圍空氣的平均溫度;δ閥座、δ閥體、δ銅管、δ滑蓋分別為閥座、閥體、銅管和滑蓋的厚度;h1、h2、h3、h4、h5、h6、h7和 h8分別為閥座與高溫流體間、閥座與低溫流體間、閥體與高溫流體間、閥體與低溫流體間、銅管與周圍環境間、銅管與低溫流體間、滑蓋與高溫流體間和滑蓋與低溫流體間的對流換熱系數。

前面所列出的影響四通閥傳熱損失的因素有:高低溫流體和環境溫度;各流動換熱系數;閥座、閥體、銅管及滑塊的厚度、面積、導熱系數。其中,高低溫流體和環境溫度、各流動換熱系數都是隨空調工況變化而變化的,不屬于結構設計中可控制的參數;閥座、閥體、銅管及滑塊的厚度增大、面積減小,傳熱損失將減小,但是同時會減小閥內有效流通面積,導致壓降損失增大;因此需要重點關注通過減少閥座、閥體、銅管及滑塊的導熱系數來降低傳熱損失,其中需重點關注通過降低閥座的導熱系數來降低傳熱損失,這是因為:滑塊一般為絕熱材料,導熱系數已很低,不需要再考慮優化;而閥體與銅管不易加工更換;只有閥座易于加工更換。

因此,本文將重點關注四通換向閥閥座材料導熱系數對傳熱損失的影響。

2.2 四通換向閥優化思路的提出

由2.1節可知四通閥閥座材料導熱系數對傳熱損失的影響需重點關注。基于以上傳熱損失分析,本文提出以降低傳熱損失為優化目標和以降低成本并保證性能為優化目標的兩種優化思路,分別為:改變閥座材料以降低傳熱損失的四通閥優化、同時改變閥座材料和閥的尺寸以降低成本的四通閥優化。

1) 改變閥座材料以降低傳熱損失的四通閥優化

優化目標為降低四通閥的傳熱損失。考慮到不增加壓降損失以及四通閥結構設計、加工工藝的限制,改變閥座材料是可行的優化方向。當四通閥閥座材料導熱系數λ閥座減小時,四通閥傳熱損失減小。

因此,提出以降低四通閥傳熱損失為優化目標的優化思路:改變四通閥的閥座材料,提高閥座材料熱阻,采用導熱系數小的材料代替原閥座材料。

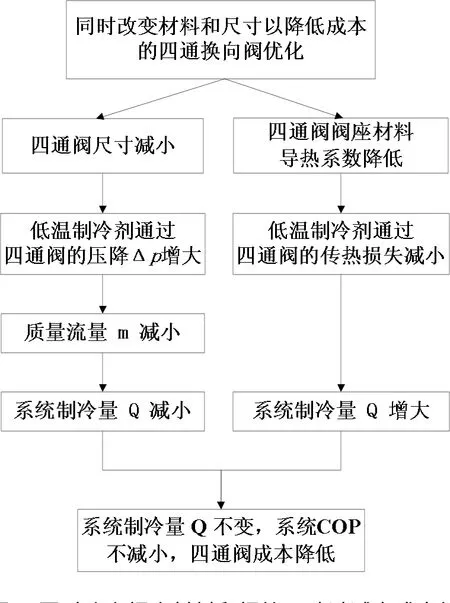

2) 同時改變閥座材料和閥的尺寸以降低成本的四

通閥優化

優化目標為在保證系統性能的前提下降低四通閥成本。降低四通閥閥座材料導熱系數,能夠減小傳熱損失、提高系統性能。同時,減小四通閥尺寸,會增大壓降損失、惡化系統性能。綜合考慮兩種損失,同時降低材料導熱系數并減小尺寸,尋找一平衡點,使得更換四通閥前后的系統制冷量不變、系統COP不減小。這樣,就保證了系統性能,并通過減小四通閥耗材的方法降低了制造成本。

因此,提出以保證性能且降低成本為優化目標的優化思路:改變四通閥閥座材料,采用導熱系數小的材料代替原閥座材料;同時減小四通閥尺寸。

3 改變閥座材料以降低傳熱損失的四通閥優化

3.1 優化對象與優化方案

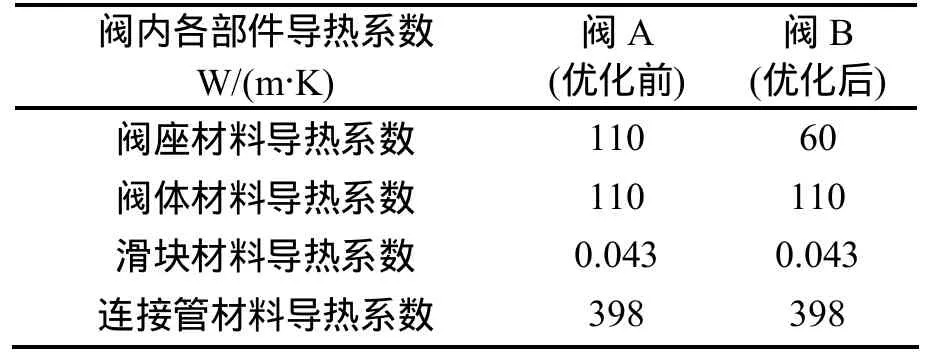

1.5匹空調屬于使用量較大的空調器,且1.5匹空調中多采用普通黃銅材料9型四通換向閥。因此,本節以9型普通黃銅材料四通閥(簡稱閥A)為優化對象,進行以降低傳熱損失為優化目標的四通閥優化。優化對象閥的各部件導熱系數見表3中閥A的材料導熱系數。9型四通換向閥的具體尺寸見標準JB/T 8592-1997。

由于導熱系數為60 W/(m·K)的銅合金Z較易加工為四通換向閥閥座,且其與導熱系數為 110 W/(m·K)的黃銅材料相比成本不增加,則由2.2節中提出的優化思路,提出降低傳熱損失的四通閥優化方案為:將四通閥閥座材料由原有的導熱系數為110 W/(m·K)的黃銅材料改為導熱系數為 60 W/(m·K)的銅合金 Z。根據優化方案制作新材料四通閥閥B,閥B的各部件導熱系數見表3。

表3 優化前后四通閥各部件導熱系數表

3.2 優化方案的實驗驗證

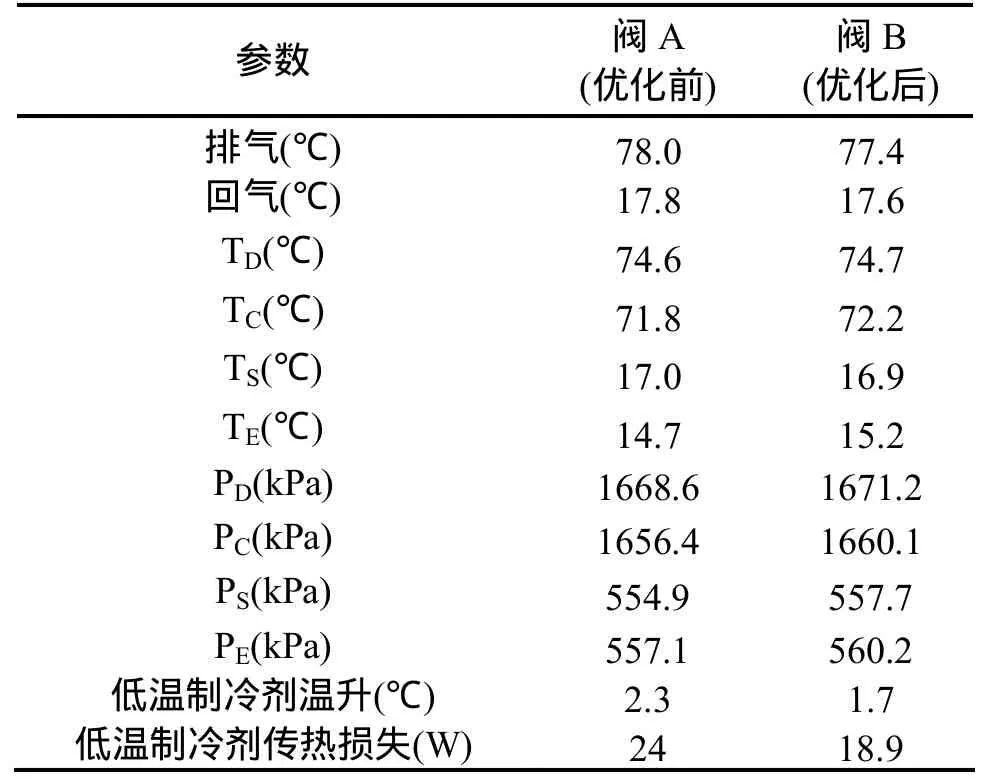

將9型新材料四通閥B安裝在1.5匹空調中進行實驗測試,測試實驗臺和實驗測試方法見第一節。實驗數據如表4所示。

表4 優化前后四通換向閥實驗結果對比

由表4可以得出:對于優化后的新材料四通閥B,相比于優化前的四通閥 A,低溫端進出口溫差減小0.6℃,傳熱損失減小21%。

3.3 優化后的系統節能效果

為了分析四通換向閥對熱泵系統性能的影響,將實驗數據代入到熱泵系統穩態仿真模型[8]中進行計算,結果見表5。

表5 優化前后四通閥的熱泵系統性能

由表5可以得出:四通換向閥閥座材料導熱系數由 110 W/(m·K)降為 60 W/(m·K)后,熱泵系統COP由3.61提高到3.624,提高了0.4 %。

4 同時改變閥座材料和閥的尺寸以減小成本的四通閥優化

4.1 優化對象介紹

同3.1節,本節以9型普通黃銅材料四通換向閥A為優化對象,進行以降低成本并保證性能為優化目標的四通換向閥優化。優化對象閥的各部件導熱系數見表3中閥A的材料導熱系數,表征優化對象閥尺寸的閥低溫端管徑為12.7 mm。

4.2 同時改變閥座材料和閥的尺寸以減小成本的四通閥優化方法

由2.2節提出的優化思路,本節以降低成本并保證性能為優化目標對四通閥進行優化計算。優化方案為:將空調系統中的普通黃銅材料(110W/(m·K))大尺寸四通閥(閥 A)換為低導熱系數材料(60W/(m·K))小尺寸的四通閥(簡稱閥 C)。約束條件為:1) 采用閥C的系統制冷量與采用閥A的系統制冷量相等;2) 采用閥C的系統COP不小于采用閥A的系統COP。優化思路見圖3。

圖3 同時改變閥座材料和閥的尺寸以減小成本的四通閥優化思路圖

優化計算時采用以下假設:1)由于四通換向閥位于蒸發器的出口、壓縮機的入口,主要影響的是壓縮機的入口狀態,且制冷系統存在負反饋效應,四通換向閥內傳熱壓降的變化對蒸發溫度的影響很小,故假設四通換向閥優化前后,蒸發器進出口焓差?h不變;2)四通換向閥的低溫端出口接近壓縮機入口,故假設四通閥低溫端出口制冷劑流速等于壓縮機入口制冷劑流速,又壓縮機轉速不變,故優化前后四通閥低溫端出口制冷劑流速v不變;3)閥B和閥C的尺寸不同而材料相同,而閥的傳熱損失主要受閥的材料影響,在閥的進口狀態一致的前提下閥的出口溫度取決于閥的傳熱損失,故假設閥B和閥C的出口溫度Tout一樣。

由前實驗已知閥A和閥B的進出口狀態,令優化前后四通換向閥的進口狀態一致,則已知pA,in,TA,in,pA,out,TA,out,dA,TB,out,pC,in,ρA,out。優化計算的推導如下:

優化約束為:

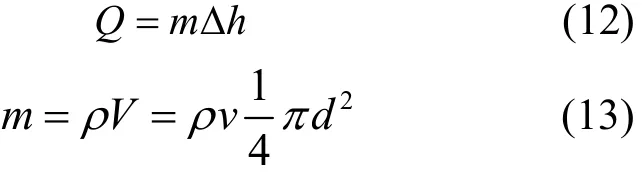

空調系統制冷量Q的計算公式為

由公式(11)(12)和假設1)可得

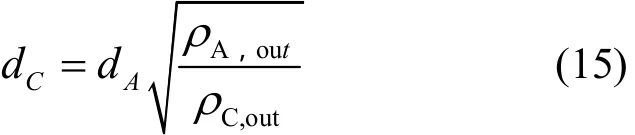

由公式(13)(14)和假設2)可得

由物性計算公式有

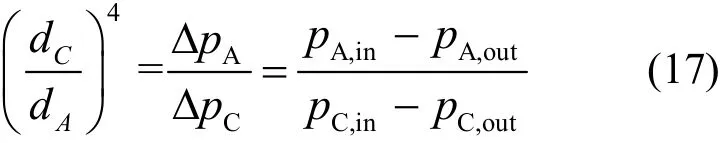

又由管徑與壓降的關系有

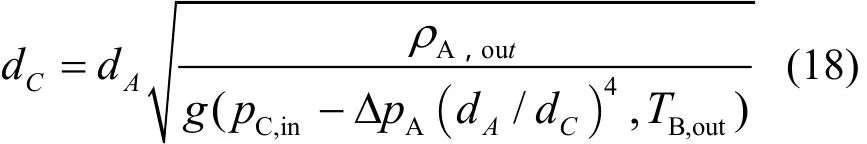

由公式(15)(16) (17)和假設3)可得

式中,Q為系統制冷量,m為質量流量,?h為蒸發器進出口焓差,ρ為密度,V為體積流量,v為流速,d為四通閥低溫端管徑,p為壓力,T為溫度,?p為四通閥低溫端進出口壓降,g表示由溫度、壓力求密度的物性計算函數關系,下標A表示普通黃銅材料(110W/(m·K))大尺寸四通閥,下標B表示低導熱系數材料(60W/(m·K))大尺寸四通閥,下標C表示低導熱系數材料(60W/(m·K))小尺寸四通閥,下標in和out分別表示四通閥低溫端進口和出口。

將已知條件和設定初值 dC0代入公式(18)進行迭代求解,即可計算得出以降低成本保證性能為目標對閥A進行優化后得到的閥C的當量管徑dC。

4.3 優化結果及優化效果

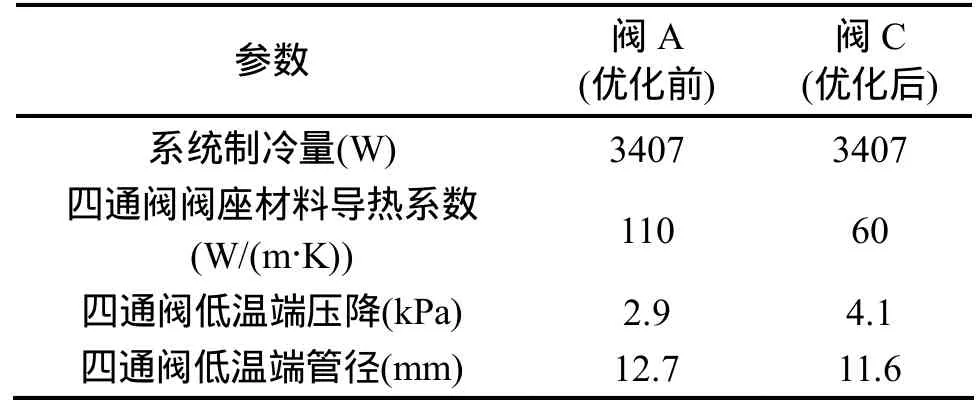

以4.1節中所述的四通閥A為優化對象,選用表 4中的實驗數據作為已知條件,根據公式(18)進行迭代計算得出優化后的四通閥C低溫端管徑dC,優化約束、中間計算量及優化結果見表6。

表6 同時改變閥座材料和閥的尺寸的四通閥優化結果

由表6可知,對于改變閥座材料和閥的尺寸以降低成本的四通閥優化,原9型黃銅材料四通閥A優化為小尺寸導熱系數為 60 W/(m·K)的四通閥 C后,低溫端管徑需由12.7 mm減小到11.6 mm。整個四通換向閥各部件壁厚不變,長度寬度方向整體對應減小相同比例,即壁厚不變的情況下四通閥整體縮小0.913倍。

在保證系統制冷量不變的前提下,四通換向閥成本降低。為了評價優化效果,下面給出優化后系統COP及四通換向閥成本的計算。

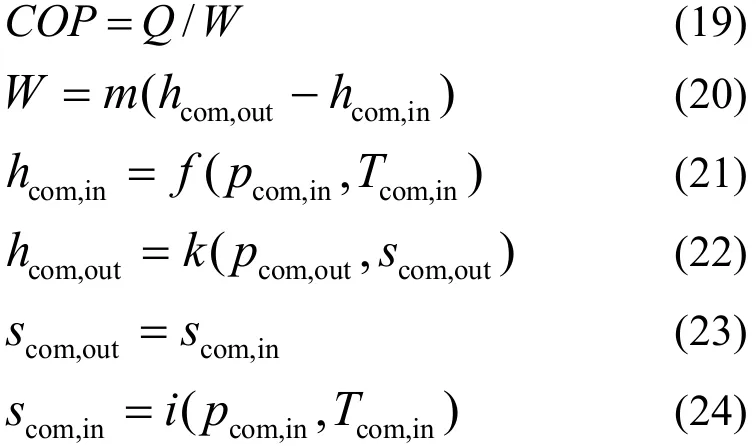

假定四通換向閥優化前后壓縮機排氣壓力不變,壓縮機壓縮過程為等熵壓縮,則空調系統能效比的計算公式為

式中,W為壓縮機耗功,h為焓,s為熵,f表示由壓力、溫度求焓的物性計算函數關系,k表示由壓力、熵求焓的物性計算函數關系,i表示由壓力、溫度求熵的物性計算函數關系,下標com,in表示壓縮機進口,下標com,out表示壓縮機出口。

以降低成本并保證性能為優化目標對四通換向閥進行優化后,四通換向閥的材料導熱系數減小、閥的尺寸整體減小。由于四通換向閥耗材減少,其成本降低。四通換向閥各部件壁厚不變,在長度寬度上按照低溫端管徑d的比例整體減小,則成本CC估算公式如下:

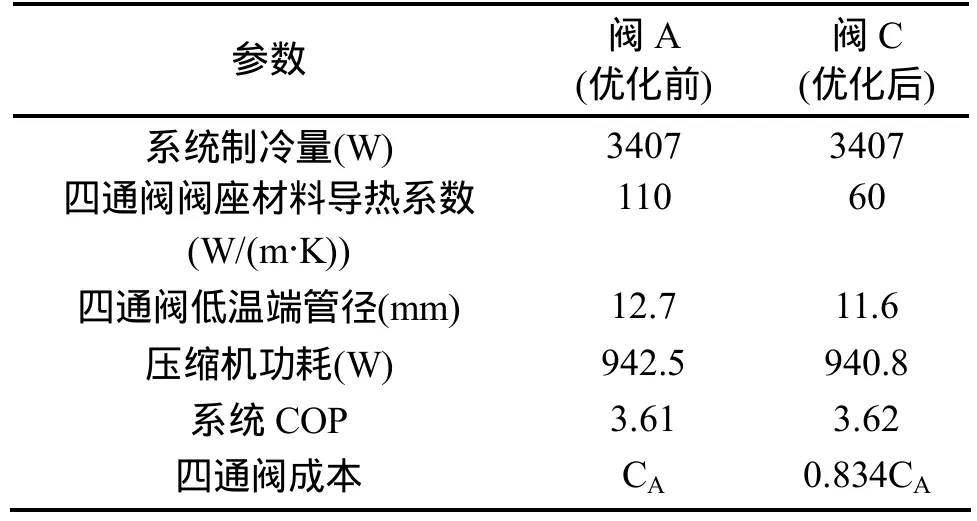

將表4和表5中的數據代入公式(19)-(25)進行計算,得到的優化效果見表7。

表7 優化效果對比表

由表7可知,對于改變閥座材料和閥的尺寸以降低成本的四通閥優化,閥座材料導熱系數由 110 W/(m·K)降為 60 W/(m·K)、閥尺寸整體縮小 0.913倍后,系統制冷量不變、系統COP提高0.28%,四通換向閥成本降低16.6%。

5 結論

1) 在現有熱泵系統中,四通換向閥的傳熱損失大于24 W,占系統制冷量比例超過0.7%。

2) 考慮結構設計和加工工藝等限制條件,基于傳熱損失分析,提出以降低傳熱損失為優化目標的采用低導熱系數的閥座材料替代原閥座材料的優化方案。降低四通換向閥閥座材料的導熱系數,可以減小四通閥的傳熱損失、提高熱泵系統COP。四通閥閥座材料導熱系數由110 W/(m·K)降為60 W/(m·K)后,四通閥傳熱損失減小21%,熱泵系統COP提高0.4 %。

3) 基于傳熱損失分析,提出以保證性能且降低成本為優化目標的同時降低閥座材料導熱系數和閥的尺寸的優化方案。降低四通換向閥閥座材料的導熱系數并適當減小四通閥尺寸,能夠保證系統性能并減小四通換向閥成本。四通換向閥閥座材料導熱系數由 110 W/(m·K)降為 60 W/(m·K)、閥尺寸整體縮小0.913倍后,系統制冷量不變、系統 COP提高 0.28%,四通換向閥成本降低16.6%。

[1] Ding G L. Recent development in simulation techniques for vapour-compression refrigeration systems [J].International Journal of Refrigeration, 2007, 30(7):1119-1133.

[2] Murphy W W. Analysis of the performance improvements of central air conditioners for residences [D]. Purdue University, 1978.

[3] Krishnan R R. Evaluating reversing valve performance in heat pump systems [J]. ASHRAE Transaction, 1986,92(2B): 71-80.

[4] Damasceno G D S, Lee W N T, Rooke S P. Performance of heat pump reversing valves and comparison through characterizing parameters [J]. ASHRAE Transaction,1988, 94(1): 304-317.

[5] Goldschmidt V M, Scharf R R R, White L. Measurement of refrigerant leakage in reversing valves [J]. ASHRAE Transaction, 1984, 90(1): 185-195.

[6] 葛宏明,宋俆輝,于兵等. 四通換向閥傳熱、壓降及制冷劑泄漏損失對家用熱泵性能的影響[J]. 流體機械,1998, 26(3): 48-51.

[7] Lee W N T, Damasceno G D S, Goldschmidt V M. Heat transfer in heat pump reversing valve bodies [J]. International Journal of Referigeration, 1988(11): 159-163.

[8] 葛宏明. 熱泵系統四通換向閥特性研究[D].上海交通大學, 1998.

[9] Young D J. Development of a northern climate residential air-source heat pump [J]. ASHREA Transaction, 1980,86(1): 671-684.

[10] Hargraves D P. A refrigerant enthalpy method for measuring reversing valve heat transfer [J]. ASHREA Transaction, 1986, 92(2B): 88-93.

[11] Moffat R J. Describing the uncertainties in experimental results [J]. Experimental Fluid and Thermal Science,1998(1): 3-17.