色選機喂料器振幅和產量控制的研究*

付理祥,鄭力新,樊 輝

(華僑大學 信息科學與工程學院,福建 廈門361021)

色選機作為糧食加工的一種重要工具,因其較高的選別效率而迅速普及。目前,在工業生產中,大部分的國產色選機喂料器采用的是開環控制系統,因價格較為低廉,在農村廣泛使用。這些色選機在工作過程中,由于受到農村電網電壓的頻繁波動和物料重量突然變化等多種因素的影響,喂料器的振幅會發生較大的變化。喂料器振幅過小會使物料在通道內翻滾跳動,影響色選精度,同時也影響產量;振幅過大則會導致通道內料層過厚,色選裝置不能充分識別篩選,影響色選的精度[1]。鑒于采用開環結構的色選機喂料器不能對振幅進行實時跟蹤監測與有效控制,本文提出了基于積分控制的閉環控制改進方案,對喂料器的振幅穩定和產量穩定做出了進一步的探索。

1 系統的實現

1.1 硬件實現

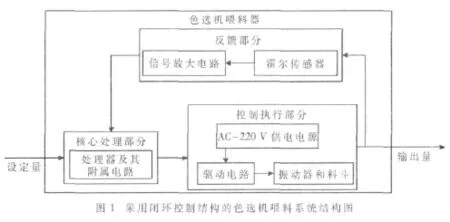

本色選機喂料系統在原開環控制的基礎上,增加了反饋功能模塊,以實現閉環控制功能。改進后,系統由控制執行部分、反饋部分和核心處理部分等3個部分組成。其結構關系如圖1所示。

控制執行部分根據核心處理部分發出的控制信號對喂料器的振幅進行實時調節。反饋部分采集喂料器的實際振動振幅數據并傳遞給核心處理部分進行處理。核心處理部分根據事先編制好的積分運算規則將數據處理后傳遞給控制執行部分。3個部分緊密結合,構成喂料器振幅控制系統。

1.1.1 控制執行部分

控制執行部分由驅動電路、振動器和料斗等組成。振動器由AC~220 V~50 Hz電源供電,通過可控硅驅動激振線圈。電流流過振動器的激振線圈時會產生電磁力,改變可控硅的導通角可以改變流過激振線圈電流的時間,進而可以改變電磁力的大小,振幅也隨之改變。合理地控制可控硅的觸發角,可以得到所希望的振幅[2]。

1.1.2 信號反饋部分

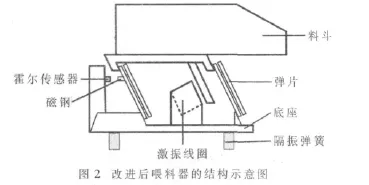

在喂料器的底座上固定一個霍爾傳感器(本系統采用的型號為49E),在后端彈片靠近傳感器的位置吸附一塊小磁鋼,如圖2所示[3]。喂料器在工作過程中,霍爾傳感器和磁鋼的相對距離不斷變化,由于霍爾傳感器的霍爾效應,它可以實時監測振動器的振動情況并產生相應的連續變化的電壓信號。該霍爾傳感器的輸出電壓信號較小,需放大后才能被處理器所檢測和識別。

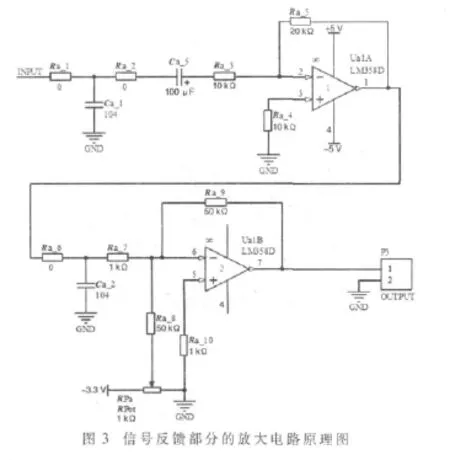

最初,將信號放大部分電路和核心處理部分電路做到一塊電路板上,在電路工作中,模擬部分與數字部分之間會相互干擾;處理器發出的觸發脈沖對傳感器剛輸出的小信號也會造成較大干擾。隨后,將信號放大電路單獨做板,并在原板上實行模擬地與數字地單點共地,有效地解決了上述干擾問題。信號放大電路原理圖如圖3所示。

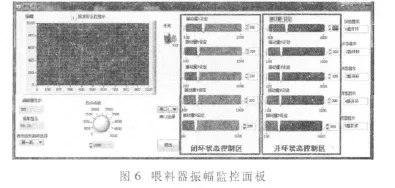

1.1.3 處理核心部分

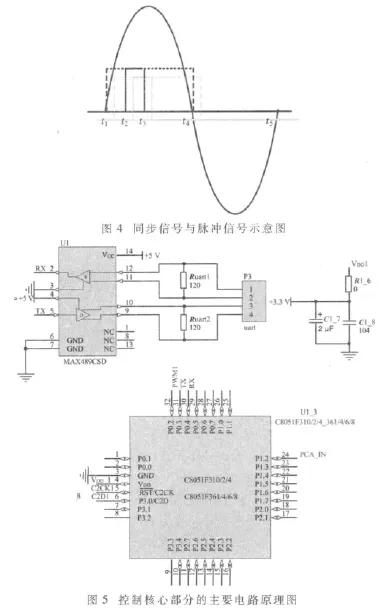

本部分由處理芯片及其附屬電路、485通信接口等組成。本系統采用新華龍80C51F310處理芯片作為數據處理的核心。處理器實時接收傳感器傳回的振動數據并在線對其進行A/D采樣預處理,之后將該采樣值與系統設定量的差值e(k)作為系統的輸入值,處理器根據輸入值運用預先設定的積分運算規則處理后調整可控硅的導通角,輸出觸發脈沖。在本部分中,觸發脈沖的頻率和電源的頻率要同步,并且在一個周期內的位置要恰當,才能在正確的時刻發出觸發脈沖。本系統在正半周期的起點t1開始計時,處理器根據當前的振動數據情況計算脈沖發出的時間t2,在時間到達t2時刻時產生一個+5 V的脈沖,來控制可控硅的導通角,如圖4所示。本部分設計了通信接口,利用RS485接口與計算機進行通信,以便在計算機上對振動參數進行監測和控制。控制核心部分的主要電路原理圖如圖5所示。

調試過程中,可控硅導通時,電流瞬間加載于激振線圈,產生較強的磁場,與磁鋼產生的磁場進行疊加,干擾了其正常的磁場,使輸出的振幅信號產生較大的振蕩。示波器觀測到放大后的振幅信號波形在可控硅開啟時刻的位置始終有個100 mV左右的3 μs~4 μs的振蕩,使 ADC采集回的波峰或波谷位置的振幅數據有誤差。因為喂料器本身的限制,磁鋼與霍爾傳感器的安裝位置無法遠離激振線圈,故在A/D采集數據時做出處理,在觸發脈沖發生的時刻開始,丟掉兩個實時位置數據,從而避免了在毛刺位置產生較大誤差。這樣,反饋數據得到了較為有效的采集。

至此,3個部分有機地結合在一起,形成了一個閉環控制系統[4]。

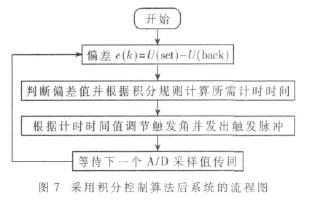

1.2 監控系統

本文使用LabWindows/CVI制作了喂料器振幅監控系統,如圖6所示。在本喂料系統中,利用RS485通信接口與喂料器硬件設備進行通信,把采集到的振幅顯示在監控面板上,同時,監控面板可以設定開環和閉環狀態下喂料器的振幅,以便實現效果的對比[5]。

1.3 控制算法

PID控制是最早發展起來的控制策略之一,由于其算法簡單、魯棒性好、可靠性高,被廣泛應用于過程控制和運動控制中。

在開始設計時,采用的是比例算法。在圖6所示的控制面板閉環控制區設置振幅在280以內時,控制回路可控;設定振幅超過280,則極易產生振蕩。分析其原因是振動器振幅變化量較大,但作為調節量的觸發角有上下界的限制,在變化劇烈的情況下極易產生誤差正大、負大的現象,使觸發角在兩個極限位置波動,導致系統振蕩。

根據多次調試結果和經驗,本系統的控制算法改進為積分控制算法,避免了比例算法的劇烈波動。積分控制算法為:

其中,TI為積分系數。

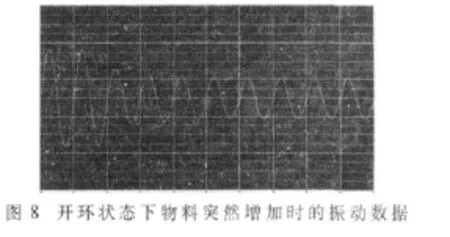

在計算機等數字處理系統中,一般采用其增量式控制算法:

其中,KI為積分時間常數,k為采樣時間點。KI在誤差較大時取值比較大,在誤差較小時取值比較小[6]。在本系統中,誤差e(k)在[-6,6]區間即可滿足設計需求,此時,取KI=1.3。本系統采用積分控制算法后的流程圖如圖7所示。

采用積分控制算法后,振動量的改變即使較大,誤差也有個遞進的梯度,通過誤差累積后再起控制作用,可有效地對振幅進行控制。利用此方法對喂料系統進行控制,可以得到較好的效果。

2 實驗效果對比

2.1 振幅穩定性測試

2.1.1 開環控制實驗

在電壓為AC~220 V~50 Hz的條件下,喂料器振幅監控面板開環控制調節區設定振動量為570(本監控系統可以同時監控5路,本文只用1路做測試實驗,選用的物料為大米,下同)。在工作時料斗內原有大米0.6 kg,當大米重量突然增加0.6 kg時,測試多次后取其中一次的振動數據如圖8所示。由此可見,在開環狀態下,大米重量突然增加后,喂料器振幅減小后就很難再恢復。

2.1.2 閉環控制實驗

相同條件下,喂料器振幅監控面板閉環控制調節區振動量設定為570,當大米重量突然增加時,測試多次后取其中一次的振動數據,如圖9所示。可以得到,在閉環控制狀態下,大米重量突然增加后,喂料器振幅變小后在幾個周期后逐漸恢復原先設定的振幅,魯棒性能好,抗干擾能力強。

2.2 產量穩定性對比

2.2.1 開環控制實驗

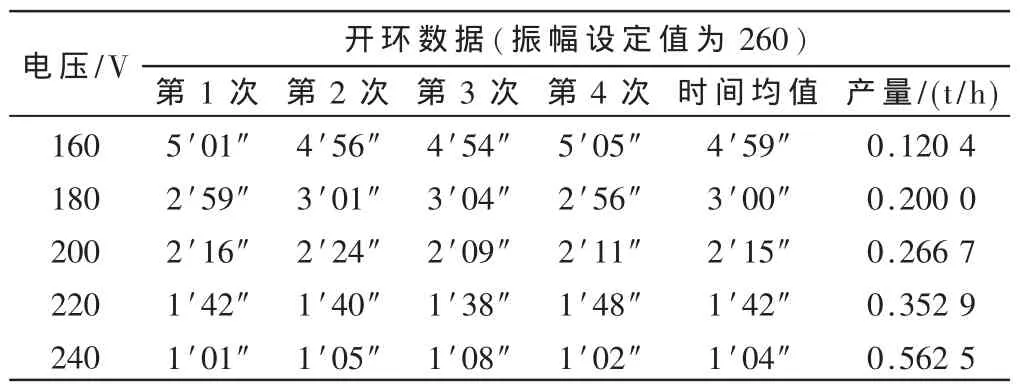

以供電電源AC~220 V~50 Hz時的產量作為參考值,在控制面板上設置開環振動量為260,實驗條件是在米量足夠的情況下每下落10 kg記時一次,測試4次,取消耗時間的平均值作為消耗時間的計算值。該條件下換算成產量為 0.352 9 t/h。電壓為 160 V、180 V、200 V、220 V、240 V時的實驗測試數據如表1所示。與參考條件下對比,產量最大誤差為181.25%。開環控制產量變化過大,難以滿足產量穩定的要求,同時又對色選精度造成了影響。

表1 開環實驗數據記錄表

2.2.2 閉環實驗

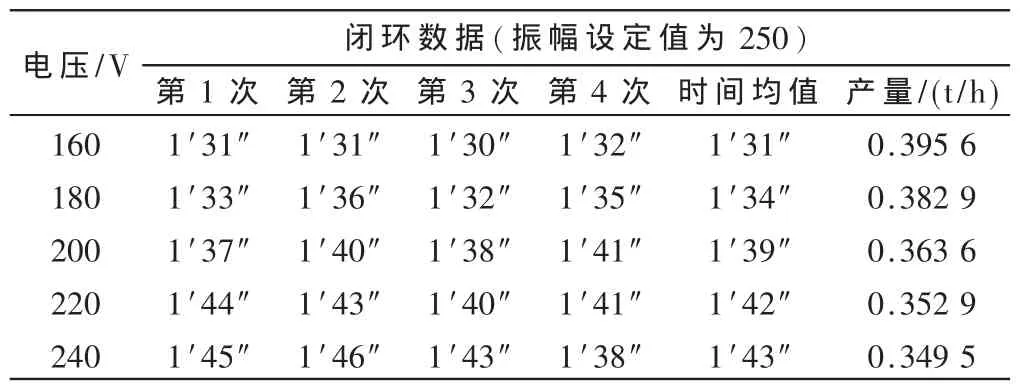

以開環控制時電源為AC~220 V~50 Hz時的產量作為參照標準,在閉環控制220 V的測試條件下,要達到開環控制一樣的產量,這時要在控制面板上設置閉環振動量為250,在米量足夠的情況下每下落10 kg記時一次,測試4次,取消耗時間的平均值作為消耗時間的計算值。該條件下換算成產量為0.352 9 t/h,電壓為160 V、180 V、200 V、220 V、240 V時的實驗測試數據如表 2所示。本組測試最大誤差為12.10%。實驗結果有著良好的一致性。

表2 閉環實驗數據記錄表

經開環和閉環實驗對比表明,喂料器采用積分運算方式改進后的閉環控制系統抗干擾效果顯著,振幅能在設定值處穩定,產量穩定,達到了設計預期的效果。

色選機喂料系統是個復雜的系統,本文提出了基于積分控制的閉環控制方法,使得本喂料器振幅能根據實際情況進行自適應。經過實際測試,該系統對工業生產中經常遇到的諸如電網電壓的波動和物料重量的突然變化等情況有較好的適應能力。本系統可以在線控制振幅的穩定,對提高色選精度和穩定產量有著很大的輔助作用,達到了預期的改進效果,有著較大的實用價值。

[1]高瑞,張永林,王旺平,等.散體物料光電色選機模糊 PID控制系統研究[J].武漢理工大學學報(交通科學與工程版),2008,32(4):634-637.

[2]林少偉,胡懷榮.電磁振動式給料設備控制方式的改進[J].華東電力,2004,32(10):60-62.

[3]賀為群.淺談RNGS系列色選機的創新點[J].糧食與飼料工業,2006(7):4-5.

[4]MUSTAFA B,MEHMET D O.Determination of applicability and effects of color sorting system in bulgur production line[J].Journal of Food Engineering,2006(74):232-239.

[5]王建新,隋美麗.LabWindows/CVI虛擬儀器測試技術及工程應用[M].北京:化學工業出版社,2011:1-9.

[6]李元春.計算機控制系統[M].北京:高等教育出版社,2005:112-121.