ZAT10變形鋅合金在不同腐蝕環(huán)境中的腐蝕及力學性能變化

李薦 ,楊俊,周宏明 ,匡旭光,楊亮 ,郭欣,劉凡,劉芙蓉

(1.中南大學 材料科學與工程學院,湖南 長沙,410083;2.湖南省正源儲能材料與器件研究所,湖南 長沙,410083)

我國鋅鋁資源較銅資源豐富。自20世紀30年代以來,在全世界范圍內開始出現銅資源緊缺,導致銅原料價格不斷上漲,開展銅替代材料的研究迫在眉睫[1?3]。鋅鋁合金具有良好的力學、耐磨減摩以及其他一些獨特的性能[3?5],用其替代銅合金部分用途具有很強的現實意義。變形鋅合金材料是以鋅為基體,添加Al,Cu,Ti和 Mg等合金元素,通過擠壓、拉拔、軋制等加工方法制備出的一種高性能合金材料,主要性能和基本上與黃銅的相當[6?8],是銅合金的理想替代品,已成為目前國內外研究的熱點。20世紀 40年代,Trautmann提出了一些可以發(fā)展應用變形鋅合金的領域,德國隨后在尋找黃銅代用品方面對變形鋅合金也進行了研究。Burkhardt最早發(fā)表了對二元、三元擠壓鋅合金的研究成果,也研制出2種合金即Giesche ZL3和Giesch ZL10合金,作為切削加工黃銅的代用品[9]。ZAT10作為一種新的代銅合金,具有良好的力學性能,可以廣泛用于廚浴、五金建筑、機械配件及機電等行業(yè)。已有研究表明,鑄造鋅合金在實際使用過程中主要腐蝕方式為晶間腐蝕[9?11],表現出力學性能下降,尺寸不穩(wěn)定,進而老化失效。目前,人們對變形鋅合金的服役行為研究較少,不利于其大規(guī)模推廣應用。為此,本文作者通過模擬變形鋅合金ZAT10的服役環(huán)境,對其在不同服役環(huán)境中的腐蝕行為以及力學性能進行研究,以便為變形鋅合金的應用提供依據。

1 試樣制備與實驗方法

1.1 合金與樣品的制備

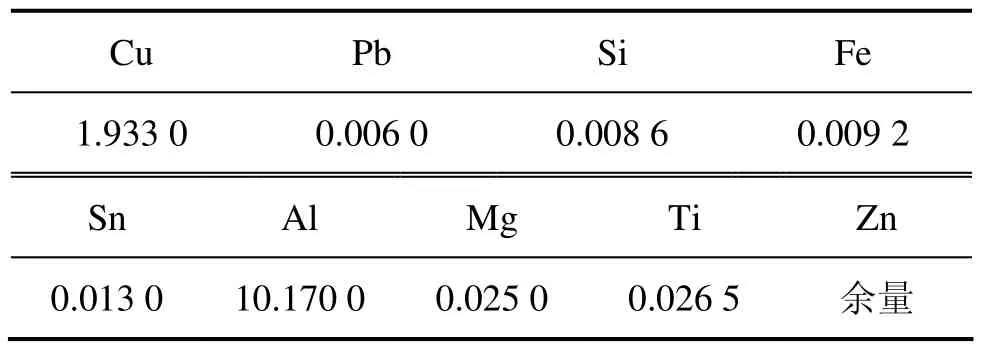

合金是以商業(yè)用高純鋅(99.995%)、高純鋁(99.99%)、電解銅及金屬鎂等為原料,在高純石墨坩堝中熔鑄而成,將鑄錠于300 ℃保溫1 h后在315T油壓擠壓機上擠壓,進行變形處理。采用 ICP-AES對ZAT10變形鋅合金的化學成分進行分析,結果如表1所示。

表1 變形鋅合金ZAT10的化學成分(質量分數)Table 1 Chemical composition of high-strength deformation zinc alloys %

將變形處理后的合金采用線切割制作成長×寬×高為 10 mm×10 mm×5 mm 的小方塊和拉伸試樣(GB/T 6397—1986)。將小方塊和拉伸樣分別放在自來水和3.5%的NaCl溶液(模擬海水)2種介質中,在25,50和80 ℃下進行擱置,每隔5 d取樣1次。

1.2 樣品的表征

(1)采用CHI660D電化學工作站測試ZAT10的極化曲線,掃描速度為2 mV/s,對ZAT10在不同介質中的腐蝕速率進行分析。

(2)采用 Sirion 200型場發(fā)射掃描電子顯微鏡對樣品的微觀組織和腐蝕形貌進行觀察,并對腐蝕樣品進行EDS分析。

(3)采用Dmax×2500VB X線衍射儀(XRD)對合金表面氧化產物進行分析,分析條件如下:Cu Kα輻射,工作電壓為40 kV,工作電流為250 mA,掃描范圍為 20°~80°,掃描速度為 8 (°)/min。

(4)采用 DDL100型電子萬能試驗機進行機拉伸試驗,拉伸速度為2 mm/min;每種服役條件下測試3個樣品取平均值。

(5)采用HV?10B型小負荷測定維氏硬度,加載負荷為10 N,加載時間為15 s,每個樣品測試8個點取平均值。

2 結果分析與討論

2.1 ZAT10合金的微觀組織

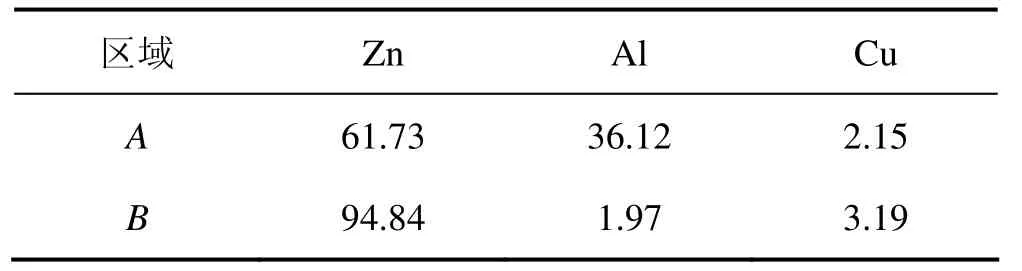

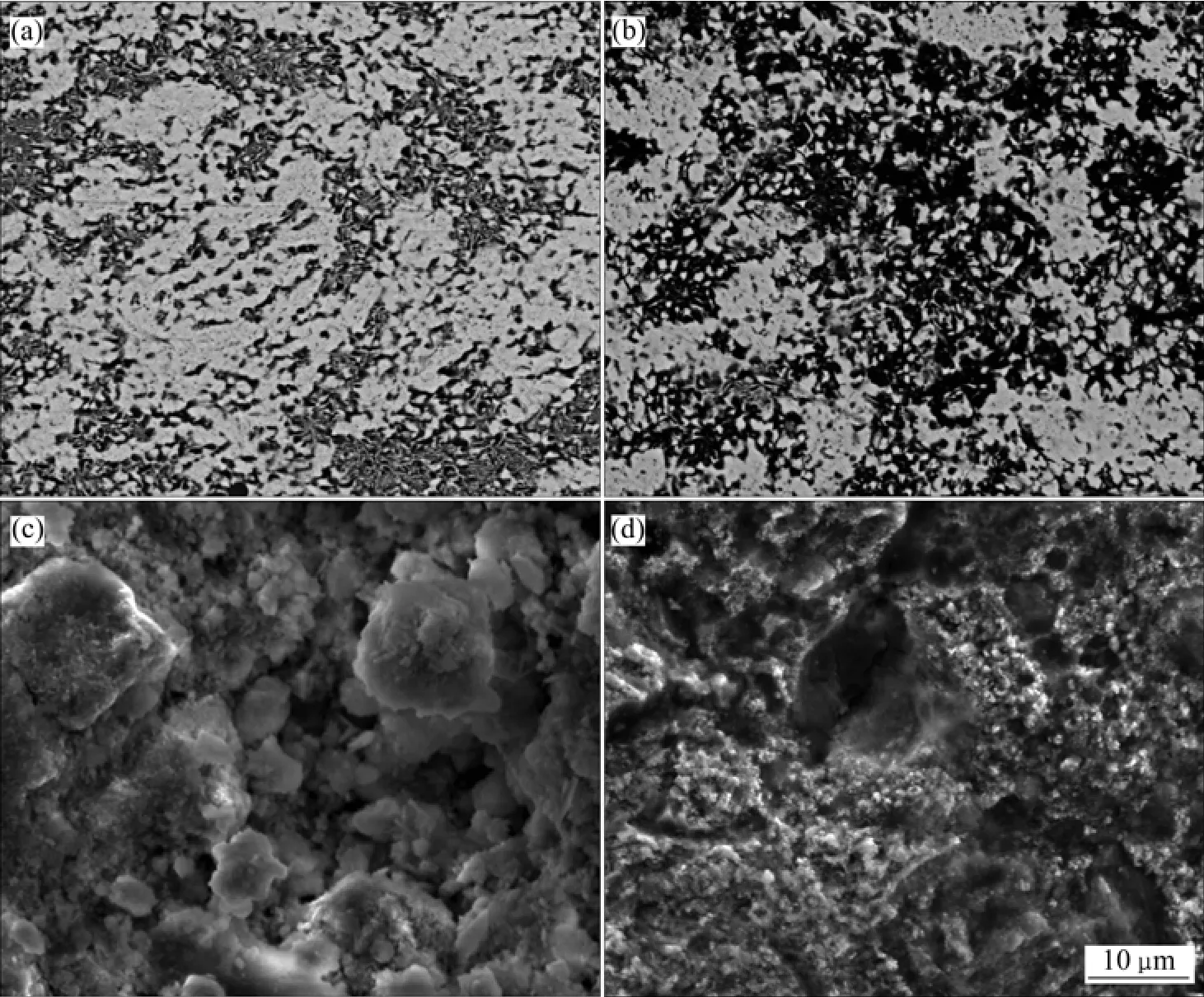

圖1所示為ZAT10合金的SEM圖。根據鋅?鋁合金的相圖[10],ZAT10合金的常溫組織由α富鋁相和η富鋅相組成。表2中數據為圖1中2個不同區(qū)域的能譜分析結果。結合圖1和表2可以得出:灰黑色的A區(qū)域為(α+η)相的層片狀共析體組織,灰白色的B區(qū)域為η富鋅相。

表2 變形鋅合金ZAT10不同區(qū)域能譜分析(質量分數)Table 2 EDS analysis of different zones in Fig.1 of deformation zinc alloys %

2.2 ZAT10合金的極化曲線

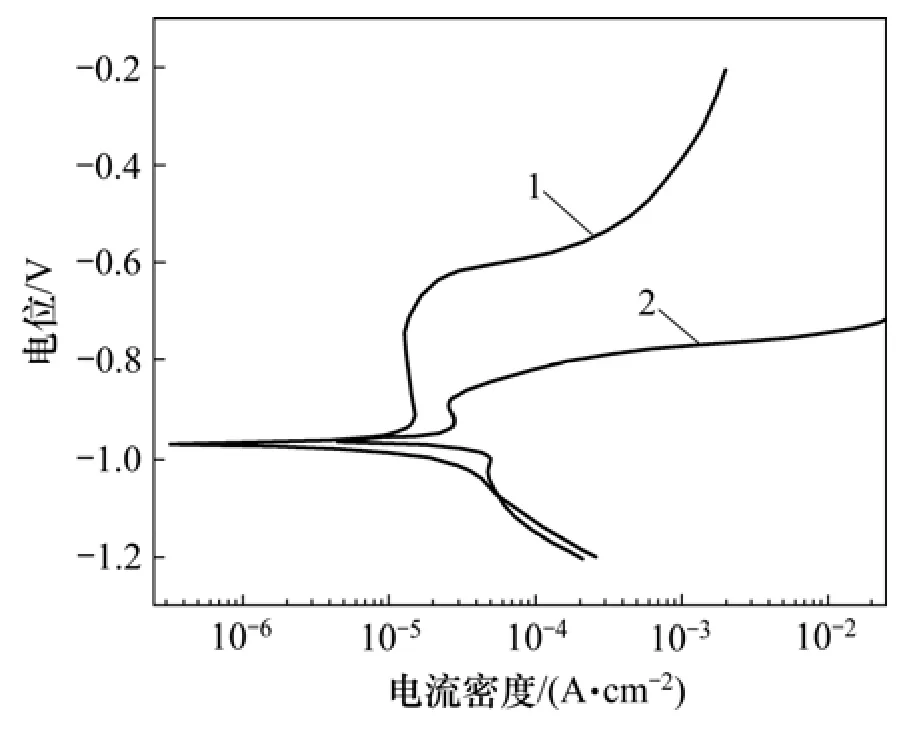

在極化曲線中,在塔菲爾直線延長線的交點處,金屬陽極溶解的速度和陰極的去極化反應的速度相等。金屬的腐蝕相對穩(wěn)定,這時的電位即為自腐蝕電位。自腐蝕電位的高低反映了材料發(fā)生腐蝕的難易程度,自腐蝕電位越高,材料越不容易發(fā)生腐蝕;自腐蝕電位越低,材料就越容易發(fā)生腐蝕。所對應的電流密度為金屬腐蝕電流密度。腐蝕電流密度反映了金屬發(fā)生腐蝕的快慢程度,腐蝕電流密度越大,金屬發(fā)生腐蝕的速率就越大;腐蝕電流密度越小,金屬發(fā)生腐蝕的速率就越小。圖2所示為ZAT10合金在自來水和模擬海水中于常溫下的極化曲線,利用外推法計算得出 ZAT10在自來水中的自腐蝕電位和腐蝕電流密度分別為?0.972 V和3.14×10?5mA/cm2,在模擬海水中的自腐蝕電位和腐蝕電流密度分別為?0.965 V和1.76×10?4mA/cm2。ZAT10在模擬海水中的自腐蝕電位略比自來水中的高,腐蝕速率卻是自來水中的 5.6倍。電解液的電導率決定了電偶腐蝕電流在陽極表面的分布:當電導率增大時,陽極金屬的電偶腐蝕電流增大,腐蝕加速。同時,在3.5% NaCl溶液中存在大量的氯離子,氯離子對金屬鋁和鋅侵蝕作用很強。因此,ZAT10在模擬海水中的腐蝕速率較大。

圖2 ZAT10在自來水和模擬海水中的極化曲線Fig.2 Polarization curves of ZAT10 alloy in tap water and simulated seawater

2.3 表面腐蝕產物的XRD分析

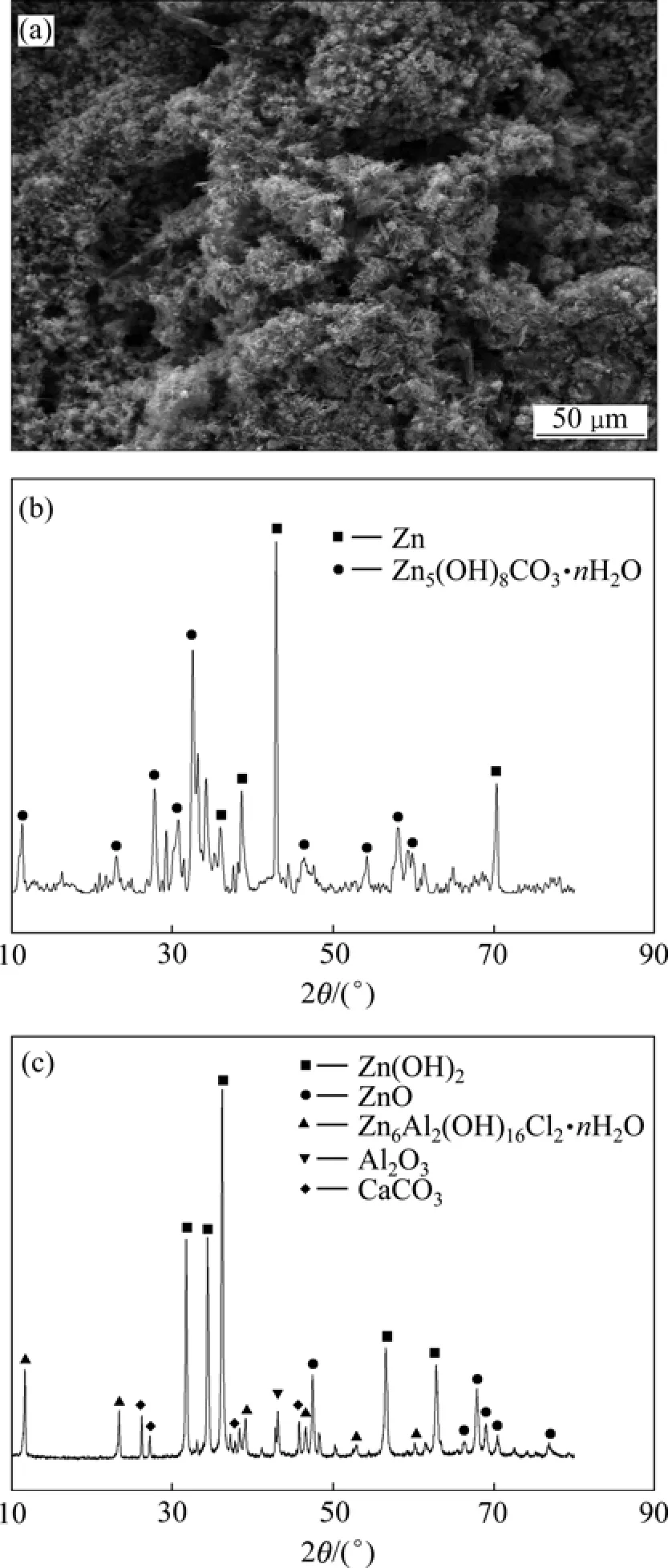

ZAT10在自來水(50 ℃)和模擬海水(50 ℃)中經過20 d腐蝕后,表面形成了大片、蓬松的銹斑(如3(a)所示)。圖3(b)和 3(c)所示分別為 ZAT10在自來水和模擬海水中腐蝕后表面腐蝕產物的XRD譜圖。從圖3(b)和3(c)可以看出:ZAT10在自來水中的腐蝕產物主要為 Zn5(OH)8CO3·nH2O;模擬海水中的腐蝕產物以Zn(OH)2和 ZnO 為主,還含有少量的Zn6Al2(OH)16Cl2·nH2O 和 Al2O3。

圖3 ZAT10發(fā)生均勻腐蝕后的表面形貌及XRD譜Fig.3 SEM image and XRD spectra of ZAT10 alloy after corroded

文獻[9,12?14]表明:鋅及其合金暴露在雨水環(huán)境中會發(fā)生均勻腐蝕,在表面形成蓬松的銹斑。Zn合金中 Al的標準電位(?1.660 V)比 Zn(?0.763 V)負[14],α-Al相的腐蝕傾向應比η-Zn相的大。但自來水中樣品的表面腐蝕產物的XRD中并沒有發(fā)現Al的腐蝕產物的峰值,模擬海水中的樣品,Al的腐蝕產物所占的比例也很少。所以,在自來水和模擬海水中,均勻腐蝕均以Zn的腐蝕為主。鋁在ZAT10中所占的比例僅為10%左右,并且絕大部分以層片狀形態(tài)分布在共析組織中間(如圖1和表2所示),在一截面上α-Al相所占的面積很小。腐蝕開始時,生成微量的Al2O3,就能覆蓋α-Al相,使其鈍化。因此,均勻腐蝕就以Zn的腐蝕為主,自來水中的腐蝕產物以疏松的 Zn5(OH)8CO3·nH2O 為主,模擬海水中以Zn(OH)2和ZnO為主。

2.4 除掉腐蝕產物后腐蝕樣品的微觀形貌

圖4 腐蝕樣品的SEM照片Fig.4 SEM images of corrosion samples solution

圖5 腐蝕樣品的截面掃描照片Fig.5 Cross-sectional SEM images of corrosion samples

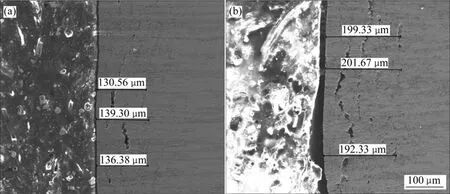

圖4所示為 ZAT10樣品在不同腐蝕環(huán)境下腐蝕20 d去掉腐蝕產物后的SEM圖片,圖5所示為ZAT10樣品在50 ℃時不同腐蝕介質中腐蝕20 d的截面SEM圖片。從圖4可以看出:合金除表面發(fā)生均勻腐蝕外,氧化物下層的合金存在局部腐蝕區(qū)域。從圖4(a),(b)和(c)可以看出:合金從共析組織處率先腐蝕,并形成了大量腐蝕坑,溫度越高,腐蝕坑所占的面積越大,當溫度升到80 ℃時,共析組織因腐蝕而塌陷,η富鋅相亦被腐蝕,生成了白色粒狀的腐蝕產物,說明腐蝕速率加快,腐蝕程度加深。ZAT10在50 ℃的模擬海水中同樣腐蝕20 d,微觀形貌如圖4(d)所示。與80 ℃的自來水中的一樣η富鋅相亦被腐蝕,但腐蝕產物尺寸較80 ℃自來水中的小,腐蝕形成的孔洞中還存在明顯的裂紋。從圖5可以看出:截面組織開始疏松并出現明顯裂紋,50 ℃自來水和模擬海水中樣品的疏松深度分別達到 139.30 μm 和 201.67 μm。

文獻[9?10,13?16]表明:在鋅?鋁合金中,溶質鋁原子以α相形式在晶界處析出,晶界處還富集了大量的雜質原子,從而使晶界周圍組織不均勻,各相的電極電位不同,在基體內形成了微電池,致使α相作為陽極而優(yōu)先溶解,造成晶間腐蝕。一般來說,鋁在中性溶液中容易鈍化,但對于鋅鋁合金中的α富鋁相,氧化膜未能起到保護作用[9?16]。原因在于:陰極吸氧反應使氫氧根離子過剩,導致晶界的介質堿化,氧化鋁在堿性介質中不穩(wěn)定,從而破壞了α相的保護膜。由于均勻腐蝕的腐蝕產物疏松多孔,沒有將合金與介質隔離開來,為合金的局部腐蝕提供了條件。共析組織為(α+η)相的層片狀結構(如圖1所示),存在大量的晶間結構,α-Al相雖因表面鈍化在均勻腐蝕過程未被腐蝕,伴隨著η-Zn相的腐蝕,腐蝕介質與晶間接觸,為共析組織區(qū)域的局部腐蝕提供了介質條件,造成晶間腐蝕,形成了大量的腐蝕坑,使合金表面組織疏松并產生裂紋。溫度升高,腐蝕反應速率變快,因此,出現如圖4(a),(b)和(c)所示的現象。模擬海水中,電偶腐蝕電流增大、氯離子對金屬離子的侵蝕都會促進腐蝕反應的進行,因此,在相同溫度下,模擬海水中的腐蝕速度比自來水中的大,樣品腐蝕更嚴重。

2.5 腐蝕后合金的力學性能

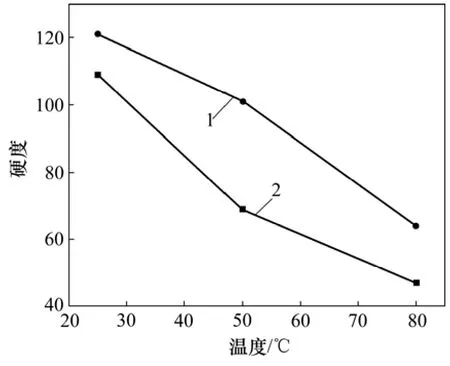

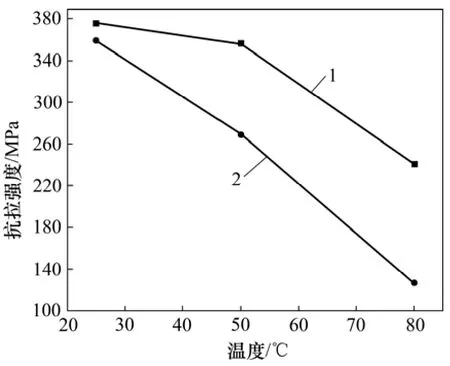

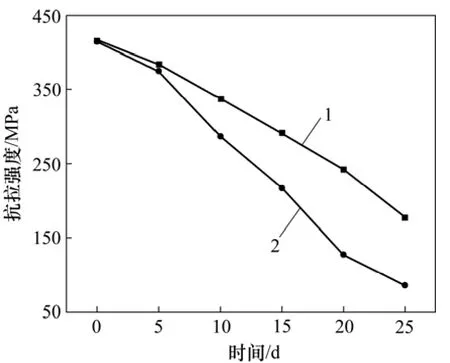

當合金在腐蝕時間為20 d,在2種不同腐蝕介質中和不同溫度下,去除腐蝕產物后的硬度與抗拉強度的變化曲線如圖6和圖7所示。圖8所示為80 ℃時,ZAT10在2種介質中腐蝕后抗拉強度隨腐蝕時間的變化曲線。未經服役的ZTA10合金的硬度為125,抗拉強度為415 MPa。從圖6和圖7可以看出:2種介質中ZAT10的硬度和抗拉強度均隨溫度的升高而下降;在相同溫度下,模擬海水中ZAT10的硬度和抗拉強的下降速度比自來水中的要大;在80 ℃服役20 d的條件下,ZAT10在自來水、模擬海水中,抗拉強度分別下降了41.9%和69.4%。由圖8可以看出:對于自來水和模擬海水中的樣品,抗拉強度均隨時間的延長而下降,模擬海水中的下降得更快。在自來水中,合金抗拉強度呈線性下降趨勢;而在模擬海水中,合金服役前期抗拉強度下降較慢,隨時間的延長,強度下降變快。

圖6 不同腐蝕條件下樣品的硬度Fig.6 Vickershardness of samples corroded in different corrosion conditions

圖7 不同腐蝕條件下樣品的抗拉強度Fig.7 Tensile strength of samples corroded in different corrosion conditions

圖8 80 ℃時腐蝕樣品抗拉強度與時間的關系Fig.8 Relationship between tensile strength of corrosion specimens and time at 80 ℃

ZAT10在模擬海水中的均勻腐蝕以及氧化物下層的局部腐蝕速率比自來水中的大,腐蝕深度更深,腐蝕后樣品的力學性能下降得更快。特別是局部腐蝕使ZAT10組織疏松,甚至產生明顯裂紋。組織的疏松使ZAT10合金的結合強度下降,腐蝕裂紋的產生也使材料更易發(fā)生脆斷。

3 結論

(1)ZAT10在自來水、模擬海水中的腐蝕是均勻腐蝕和局部晶間腐蝕的共同作用。ZAT10在模擬海水中均勻腐蝕速率為 1.76×10?4mA/cm2,是自來水中的5.6倍;局部晶間腐蝕同樣比自來水中的嚴重,溫度越高,則腐蝕越嚴重。

(2)ZAT10在自來水中的腐蝕產物以Zn5(OH)8CO3·nH2O 為主,模擬海水中的腐蝕產物以Zn(OH)2和ZnO為主。

(3)ZAT10在自來水和模擬海水中腐蝕后,引起合金表面組織疏松,并產生明顯裂紋,合金的力學性能下降。模擬海水中樣品的抗拉強度下降幅度與速率均比自來水中的大,溫度越高,下降的幅度越大。在80 ℃服役20 d的條件下,合金在自來水和模擬海水中,合金的抗拉強度分別下降了41.9%和69.4%。

[1]Ma D,Li Y,Jones H,et al.Unidirectional solidification of a Zn-rich Zn-2.17%Cu hypo-peritectic alloy[J].Science and Technology of Advanced Material,2001,2: 127?130.

[2]林高用,肖弦,鄭小燕.鋅合金切削性能的研究[J].礦冶工程,2006,26(5): 96?98.LIN Gao-yong,XIAO Xian,ZHENG Xiao-yan.Study on the cutting property of Zn-alloy[J].Mining and Metallurgical Engineering,2006,26(5): 96?98.

[3]周榮鋒,蔣業(yè)華,陳長華.新型高鋁鋅基合金在齒輪傳動中的應用研究[J].特種鑄造及有色合金,1999,9(S1): 62?63.ZHOU Rong-feng,JIANG Ye-hua,CHEN Chang-hua.The study of new high aluminum zinc based alloy for gear transmission[J].Special Casting & Nonferrous Alloys,1999,9(S1): 62?63.

[4]馮建情,曾建民.高鋁鋅基合金的力學性能與顯微組織研究[J].機械工程材料,2004,28(11): 41?43.FENG Jian-qing,ZENG Jian-min.Mechanical properties microstructure of high aluminum zinc-based alloy[J].Material for Mechanical Engineering,2004,28(11): 41?43.

[5]琚宏昌.4 m×60 m回轉窯托輪軸瓦應用鋅合金替代銅合金的可行性研究[J].安陽大學學報,2003,7(3): 10?14.JU Hong-chang.The feasibility studies of Zn-alloy replacing Cu-alloy as supporting wheel axle bush material 4 m×60 m rotary kiln[J].Journal of Anyang University,2003,7(3): 10?14.

[6]黃國保.代銅高強度鋅合金的研究[J].特種鑄造及有色合金,1990,9(5): 11?16.HUANG Guo-bao.Research of high strength zinc alloy replacing cupper alloy[J].Special Casting & Nonferrous Alloys,1990,9(5): 11?16.

[7]包小波,黃其興.世界鋅技術經濟[M].北京: 冶金工業(yè)出版社,1996: 17?20.BAO Xiao-bo,HUANG Qi-xing.Zinc technical economics in the world[M].Beijing: Metallurgical Industry Press,1996:17?20.

[8]Dorantes-Rosales H J,Lopez-Hirata V M,Mendez-Velazquez J L,et al.Microstructure characterization of phase transformations in a Zn-22%Al-2%Cu alloy by XRD,SEM,TEM and FIM[J].Journal of Alloy and Compounds,2000,313: 154?160.

[9]孫連超,田榮璋.鋅及鋅合金物理冶金學[M].長沙: 中南工業(yè)大學出版社,1994: 1?20.SUN Lian-chao,TIAN Rong-zhang.Zinc & zinc alloy physical metallurgy[M].Changsha: Central South University Press,1994:1?20.

[10]李逸泰,龐興志,曾建民.高鋁鋅基合金的耐腐蝕性研究[J].特種鑄造及有色合金,2006,26(7): 403?406.LI Yi-tai,PANG Xin-zhi,ZENG Jian-min.The study on corrosion resistance of high aluminum zinc-based alloy[J].Special Casting & Nonferrous Alloys,2006,26(7): 403?406.

[11]Ambat R,Aung N,Zhou W.Evaluation of microstructural effects on corrosion behaviour of AZ91D magnesium alloy[J].Corrosion Science,2000,42(8): 1433?1455.

[12]何亞東,齊慧濱.材料腐蝕與防護[M].北京: 機械工業(yè)出版社,2005: 76?86.HE Ya-dong,QI Hui-bin.Corrosion and protection of materials[M].Beijing: China Machine Press,2005: 76?86.

[13]Zhang X G.Corrosion and electrochemistry of zinc[M].New York: Plenum,1996: 154?169.

[14]劉敬福,孟艷.合金化和組織對Zn合金耐腐蝕性影響的研究進展[J].材料熱處理技術,2010,39(12): 9?11.LIU Jing-fu,MENG Yan.Research progress of effect of alloy and microstructure on corrosion resistance of Zn alloy[J].Material & Heat Treatment,2010,39(12): 9?11.

[15]郭玉福,李榮德.ZA27合金晶間腐蝕電子理論研究[J].中國鑄造裝備與技術,2006,19(3): 31?33.GUO Yu-fu,LI Rong-de.Influence of RE and impurity elements on the intergranular corrosion of ZA27 alloys[J].China Foundry Machinery & Technology,2006,19(3): 31?33.

[16]龐心志,曾建明.ZA27合金的耐腐蝕性能研究[D].南寧: 廣西大學材料物理與化學系,2006: 8?11.PANG Xin-zhi,ZENG Jian-ming.Study on corrosion resistance of ZA27 alloy[D].Nanning: Guangxi University.Department of Materials Physics and Chemistry,2006: 8?11.