聚羧酸減水劑在低膠材用量自密實混凝土中的應用

李林

(巴斯夫化學建材(中國)有限公司,上海,200137)

1 前言

近年來,商品混凝土在中國得到了迅猛的發展,據統計2011 年中國商品混凝土產量已達7.4 億立方米,同比增長了27.20%[1],如需達到發達國家商品混凝土占現澆混凝土的60%以上,設2010 ~2017 年按年增長率15%遞增,我國將在2015 年左右達此目標(年產18 億立方米),這同時說明商品混凝土在中國發展的空間依然很大。而低強度等級混凝土在混凝土中所占的比例最大,據相關統計資料顯示,我國C40 以上強度級別混凝土只占15.72%[2],而在歐洲,C25~C30 等級的混凝土有三億二千五百萬立方米,這大約占了歐盟商品混凝土的88%[3]。因此這個強度等級的混凝土性能的改善和施工技術的進步,對整個混凝土行業的發展具有廣泛而深遠的影響。

混凝土性能的改善及其施工技術的進步與外加劑緊密相關,而聚羧酸高性能減水劑代表著混凝土減水劑目前的最高技術。混凝土聚羧酸高性能減水劑早在20 世紀80 年代中期由日本開發,并且很快就應用于混凝土工程,90 年代在混凝土工程中大量使用。據報道[4],1995 年聚羧酸系減水劑在日本的使用量已經超過了萘系減水劑;1998 年日本聚羧酸系產品已占所有高性能AE 減水劑產品總數的60%以上,而萘系只占22%[5];到2001 年為止,聚羧酸系減水劑用量在AE 減水劑中已超過了80%。但是,目前我國使用的高效減水劑仍以萘系為主,據中國混凝土網統計,2009 年萘系等二代減水劑占全部合成減水劑總產量67.5%,2010 年占67.1%,2011 年占66.5%,雖然所占比例逐年下降,但單純地從減水劑的消費結構來看,二代減水劑消費比例較大,占高效減水劑總用量的60%以上。因此參考發達國家混凝土減水劑比例構成,聚羧酸高性能減水劑在中國勢必會有廣闊的應用空間。然而同其它高效減水劑相比,聚羧酸價格高,對原材料,尤其是膠凝材料較敏感,使得聚羧酸減水劑應用受到限制,這些因素在低強度等級混凝土中影響尤甚,因此目前聚羧酸僅被應用在高強混凝土或者對外加劑有要求的重點工程中。

2 面臨的問題與挑戰

2.1 原材料

(1)水泥品種多,質量波動大,各種水泥甚至同種水泥均存在水泥熟料成分、摻合料種類、顆粒形貌、比表面積等因素的差別,從而直接影響混凝土的新拌性能和工作性,給混凝土外加劑的適應性帶來很大困難,主要表現在混凝土的包裹性、粘聚性、坍損、泌水等性能方面。

(2)粉煤灰是混凝土重要的摻合料,對于泵送混凝土,粉煤灰的輕質性(密度小于水泥)和自然的球狀形貌增加了混凝土漿體的包裹性和和易性,有利于泵送。但隨著用量需求增加,所用粉煤灰的質量普遍有所下降,活性指數普遍低于0.5,需水比一般大于110%。

(3)由于供求關系,礦粉的價格持續處于高位,幾乎與水泥不相上下,某些地區幾乎沒有S95 級礦粉供應,只能采用S75 級礦粉。

(4)國內粗骨料以碎石為主,顆粒形狀差,針片率與含泥量高,石粉含量高。級配好的中砂目前已出現供應短缺現象,細砂與機制砂的應用已越來越多。

(5)本地外加劑以萘系為主,脂肪族、氨基磺酸鹽、木質素為輔,生產廠家技術水平良莠不齊,質量波動大。規模較小的聚羧酸生產企業越來越多,而合成技術和工藝不成熟,導致產品性能不穩定,其產品普遍特點是減水率還可以,但混凝土和易性差,坍落度損失快。

2.2 混凝土質量控制的挑戰

(1)由于水泥種類較多,每種水泥的性能差異都會造成混凝土質量的波動,尤其是與外加劑的適應性,為避免頻繁調整配合比,在試配時往往會采用較高的富余系數來保證混凝土的工作性和質量。

(2)砂石質量越來越差,如膠材少就難以達到混凝土應有的包裹性和粘聚性,且混凝土的穩定性變差,用水量控制不準就會造成混凝土泌水、離析;由于砂石含泥量增加,外加劑的摻量也會增加,且會影響混凝土成型后的強度。

(3)粉煤灰和礦粉強度活性偏低且多不穩定,粉煤灰的需水比和燒失量大,這些不利因素使技術人員在配合比設計時只能增加水泥的用量或采用較低水膠比,增加外加劑摻量來保證混凝土的性能和質量。

(4)由于勞動力的逐漸缺乏,施工單位對混凝土的工作性有新的要求,如泵送混凝土坍落度從原有的14~18cm 增加到現有的18~22cm,流動性的增加降低混凝土漿體的粘滯力,在骨料自重或外力等因素的影響下破壞了流變性能與粘聚性能的平衡體系,容易出現離析泌水現象,如何解決這種矛盾是在混凝土配合比設計和生產中必須考慮的問題。

(5)混凝土生產企業面臨激烈的價格競爭,貨款拖欠嚴重,這就使得混凝土生產企業不斷地要求降低混凝土原材料成本,使用質量相對較差的原材料配制出來的混凝土質量難以得到保證。

面對這些挑戰,巴斯夫化學建材業務部以制備低成本、自密實、狀態穩定的低強度混凝土為目標,成功研發了能夠解決或部分解決上述問題的混凝土革新技術, 即智能動力混凝土(Smart Dynamic Concrete TM,SDC)。

3 智能動力混凝土

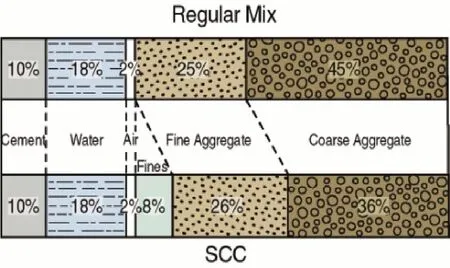

智能動力混凝土(也可稱作低強度等級的自密實混凝土)解決了普通混凝土的高性能化及聚羧酸減水劑在低強度等級混凝土中應用的敏感性問題,它是對已被廣泛認可的自密實混凝土(Self-Consolidation Concrete, SCC)的完善與補充。通常認為,混凝土的自密實性能只能通過使用高效減水劑和大量的粉體材料來實現(見圖1),因此,在大多數人眼中SCC 屬高端產品,只能用于高強度等級的混凝土,或有特殊設計要求的異形混凝土結構的澆注。另外,聚羧酸高效減水劑是配制自密實混凝土的主要減水劑,其優異的減水與保坍性能已被廣泛接受,但當被用于低強度等級混凝土時,其對用水量及集料質量波動的過度敏感,使混凝土生產商望而卻步。

圖1 普通混凝土與自密實混凝土原材料用量對比

SDC 是用較低的膠凝材料來配制性能穩定的低強度等級自密實混凝土(總膠凝材料用量低于380 kg/m3)以取代C25 ~C35 的普通商品混凝土。為了控制SDC 成本,并充分發揮Glenium?6000 SDC 系列與Rheoplus?5000 SDC 系列外加劑的減水與早強優勢,在配比優化中,盡量減少水泥用量,相應增加粉煤灰與礦粉的取代率,適當地降低水灰比,提高砂率。調整的幅度視原材料條件而定,外加劑的配方也會因材料的變化而變化,最終實現各項性能的平衡,實現技術經濟性能的最大化。如果在混凝土中降低水泥用量,混凝土粘度也會隨之下降,就會較易出現離析泌水現象,這就需要一種粘度改性劑,能夠改善水泥砂漿的流變學性能,即適當增加塑性粘度,但不顯著影響混凝土流動性(低屈服值),保證低強度等級自密實混凝土勻質性的同時具有良好的流動性。配比中水泥及其它摻和料用量取決于強度等級、耐久性暴露條件以及水灰比,總膠凝材料的用量不以改善自密實性為目的。最后,也是最重要的一點,就是該粘度改性劑的最佳摻量范圍要相對寬泛,不能對用水量和原材料質量的波動過于敏感,否則會增加實際生產應用過程中質量控制的壓力和難度。基于此,BASF 的科研人員比較分析了各類粘度改性劑的特點,設計并合成了一種新型的粘度改性劑RheoMATRIX?, 并開發了Glenium?6000 SDC 系列(混凝土初始流動度要求600 ~700mm,1 小時后流動度大于600mm)與Rheoplus?5000 SDC 系列(混凝土初始流動度要求500~600mm,1 小時后流動度大于500mm)高性能減水劑產品。與普通聚羧酸減水劑相比,Glenium?6000 SDC 與Rheoplus?5000 SDC 的減水率高,保坍效果好,且能保證自密實混凝土應有的流變性能[6-7]。

4 智能動力混凝土的技術性能

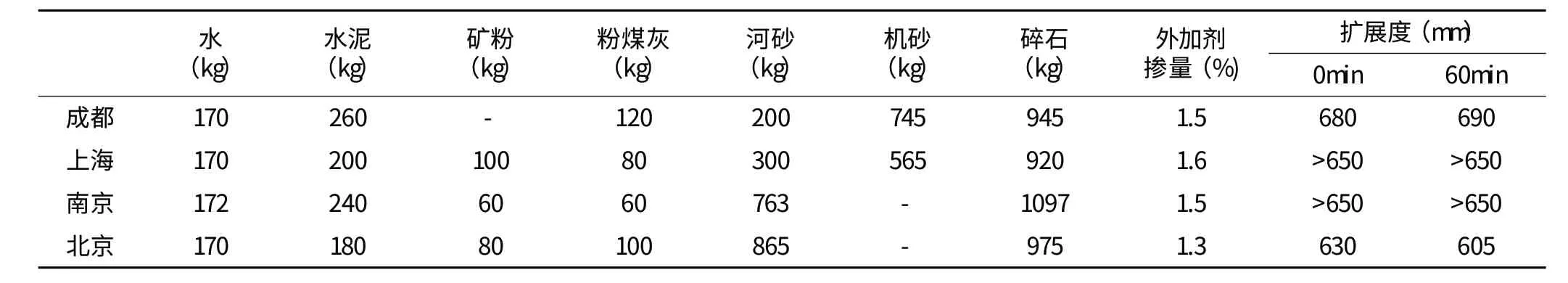

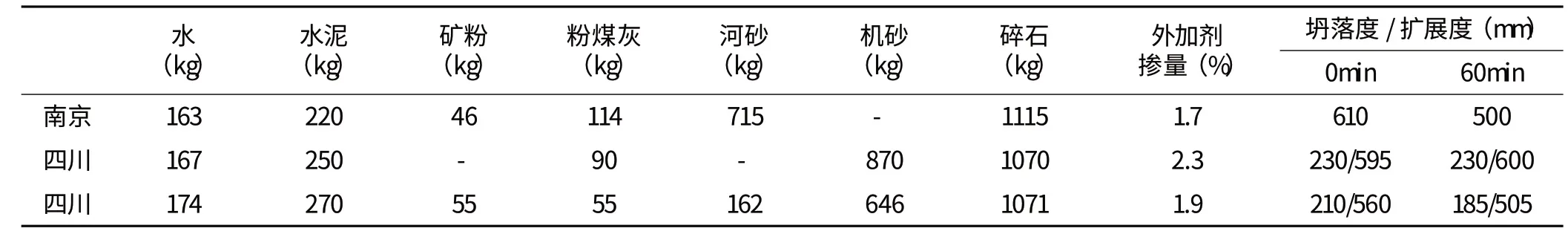

在決定向中國市場推廣智能動力混凝土技術之前,我們進行了大量的調研和實驗,就該技術在中國市場廣泛應用的可行性進行了研究,并與部分商品混凝土公司合作,選擇各區域普通的但有代表性的原材料進行了現場試驗,結果表明[6-7],智能動力混凝土通過優化混凝土配合比,使混凝土材料總成本與普通振搗型混凝土相當或略高于普通混凝土(決定于原材料質量的好壞),但性能優勢明顯,其新拌混凝土性能優于普通萘系混凝土,與更高膠材用量的自密實混凝土性能接近;同時智能動力混凝土的早期強度與普通混凝土相當,28 天強度略高于普通混凝土;收縮性能有一定的改善;彈性模量與傳統振搗混凝土相近。鑒于在實驗和應用中配制的混凝土強度均達到甚至超出了C30 的設計強度要求,本文在眾多實驗與現場經驗的基礎上,列舉一些現場試驗數據(見表1、表2),僅供參考[7]。

表1 Glenium 6000 SDC 系列現場新拌混凝土的性能

表2 Rheoplus? 5000 SDC 系列現場新拌混凝土的性能

5 智能動力混凝土成本分析

在預制構件行業,自密實混凝土的優越性顯而易見,它可以簡化生產流程,節約材料成本,提高質量,增加產量,減少修補,降低噪音以及提高安全。而商品混凝土生產商不會從它的生產過程中直接收益,他只有銷售自密實混凝土的性能給自己的最終客戶。一般情況下,當商品混凝土生產商銷售自密實混凝土,尤其是強度較低的SCC 時,他們提供的強度要高于設計值,從而導致自己的材料成本增加,因為他需要通過提高膠凝材料的用量來滿足自密實混凝土必須的特殊性能。而過多的水泥或其它膠凝材料用量直接導致生產及運輸成本的增加,因此在保證自密實性能的前提下,降低膠凝材料的用量會減少混凝土的單方成本[8]。

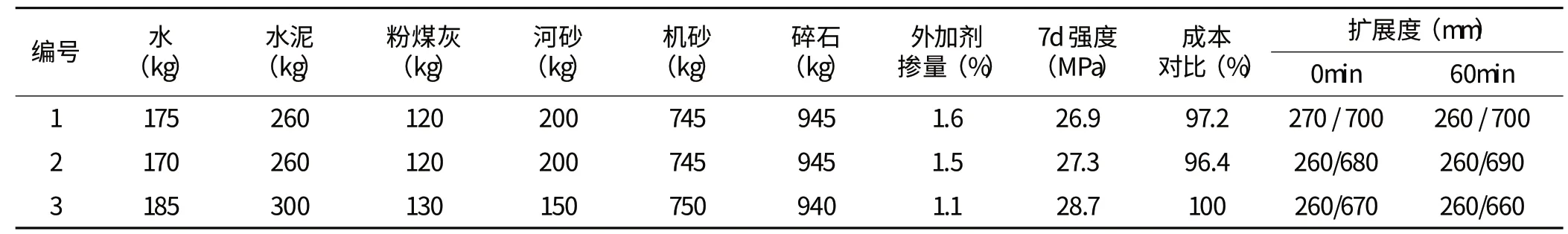

智能動力混凝土設計主旨在于通過優化混凝土高性能外加劑配方,調整混凝土配合比,適當降低膠凝材料用量(相對于普通自密實混凝土)來降低混凝土材料成本與施工總成本(SDC 對于混凝土施工總成本的降低更為明顯)。當混凝土原材料質量較好時,SDC 成本與普通振搗型混凝土成本相當或有所降低,當原材料質量較差,如粉煤灰質量差,砂石含粉量與含泥量高時,SDC 成本會略高于普通混凝土。下面通過列舉兩個案例來說明SDC 成本優勢(見表3 與表4)。其中表3 為SDC 與普通混凝土原材料成本分析,表3 與圖2 為現場澆注混凝土總成本對比分析。

表3 SDC 與普通混凝土原材料成本對比

表3 中,第1 組與第2 組為智能動力混凝土,第3組為滿足工程項目的混凝土自密實要求,通過提高膠凝材料用量來配制的一般自密實混凝土。試驗結果顯示,智能動力混凝土的綜合成本更低。第1 組與第2 組比較,摻量提高了0.1%,用水量增加5kg,除強度因水灰比的提高會略有下降外,各項新拌性能依舊穩定。可見,與一般聚羧酸減水劑比較,Glenium 6000 SDC 對用水量和摻量變化的敏感性大大降低。而與第3 組比較,雖然第1 與第2 組水泥用量減少40kg,總膠減少50kg,但混凝土新拌和硬化后性能并不比第3 組差,而且綜合成本更低。

表4 現場澆注混凝土工程相關資料(歐洲案例)

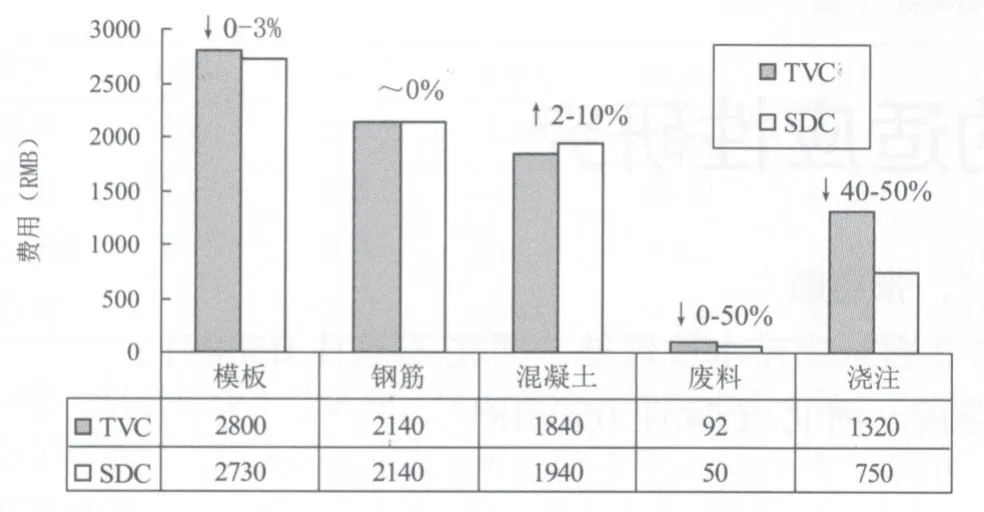

對該工程相關部分成本進行核算,得出混凝土施工各環節成本數據,由圖2 所示,該工程使用傳統混凝土施工總成本為8192RMB,而使用SDC 時,其總成本為7610RMB,節約了近580RMB,這對于建設方來說成本節約巨大。同時圖2 所示,單純從混凝土角度出發,SDC 的成本要高出傳統混凝土2%~10%(該工程中混凝土總費用相差100RMB),但是澆注總成本降低570RMB,如果建設方將利潤中的10%轉移至混凝土供應商,那么對混凝土供應商來說可以實現SDC 與普通混凝土等利潤,完全能夠做到建設方、施工方、混凝土供應商三贏。

圖2 混凝土現場施工成本分析

6 結論

(1)結合我國原材料和混凝土市場的特點,基于新型粘度改性劑與高性能聚羧酸減水劑新技術,提出了以C30 為代表的低強度等級普通混凝土的高性能化的概念及解決方案——智能動力混凝土(Smart Dynamic ConcreteTM, SDC)。該技術基本解決了低強度等級混凝土的自密實及聚羧酸減水劑在低強度等級混凝土中應用的敏感性問題。

(2)基于客戶不同需求,開發了兩種不同類型的外加劑:Glenium?6000 SDC 系列(混凝土初始流動度要求600mm ~700mm,1 小時后流動度大于600mm)與Rheoplus?5000 SDC 系列(混凝土初始流動度要求500mm ~600mm,1 小時后流動度大于500mm)。與普通聚羧酸減水劑相比,Glenium?6000 SDC 與Rheoplus?5000 SDC 的減水率高,保坍效果好,且能保證低膠材自密實混凝土應有的流變性能[6-7]。

(3)采用SDC 系列高性能減水劑可顯著降低混凝土的用水量和膠材用量,并在一定程度上提高混凝土的性能;一方面也可解決因各種原因造成的季節性原材料緊張的問題,同時也為混凝土企業降低一定的成本;降低水泥等膠材的使用量、節約能耗,這不僅符合國家的節能減排政策,也是利國利民的好事。

(4)智能動力混凝土(SDC)這一創新概念符合現有和不斷增長的對高流態混凝土的需求,并對混凝土工業的發展產生廣泛而深遠的影響。我們相信智能動力混凝土的成功推廣與應用,必將會提升混凝土生產和使用行業的整體技術進步。

[1]2011 年中國商品混凝土產量增長27.2%[EB/OL].http://www.aski.com

[2]崔源聲. 08 年中國混凝土市場分析及前景預測,建筑材料工業技術情報研究所.

[3]Recommendation for Self-Compacting Concrete – Japan Society of Civil Engineers, Tokyo, Japan, August 1999.

[4]劉秉京. 國內外混凝土外加劑現狀[J].中國港灣建設,2002(2):7-10

[5]姜國慶. 日本高性能AE 減水劑的研究進程及應用現狀.化學建材, 2000(2):42-44.

[6]楊健英,吳慧華,Bruce Christensen 等. 智能動力混凝土—低標號普通混凝土高性能化的探索與實踐(一)[J]. 混凝土, 2009(10):47- 49.

[7]楊健英,Bruce Christensen,李林等. 智能動力混凝土—低標號普通混凝土高性能化的探索與實踐(二)[J]. 混凝土, 2009(12):11-14.

[8]Mario Corradi. A new Viscosity Modifying Agent (VMA)for low fines content Self-Consolidating Concrete (SCC),Proceedings of the 2nd International Symposium ON Design, Performance and use of Self-Consolidating Concrete SCC’s 2009, Rilem, Beijing, China, June2009, P.246-254.