碎邊剪切機的制造

李 恒,唐 娟

(1.博世力士樂 (常州)有限公司,江蘇常州213164;2.常州冶金技師學院,江蘇常州213019)

0 前言

碎邊剪是精軋生產線上一臺非常重要的冶金設備,它布置在圓盤剪的后面,與圓盤剪配合使用。主要有三部分組成:即刀盤和刀軸裝置,驅動裝置,開口度調整裝置。該設備裝配精度高,制造復雜。碎邊剪在使用過程中,整機的制造精度直接影響到剪切的質量,其中傳動系零件與箱體零件的加工尤其關鍵。本文以梅山鋼鐵公司酸軋線碎邊剪機為例,從其原理和主要關鍵零部件的加工工藝方案詳細闡述了碎邊剪機的制造,裝配及檢測。

1 碎邊剪的工作原理與參數(shù)

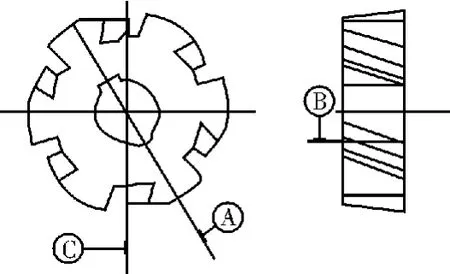

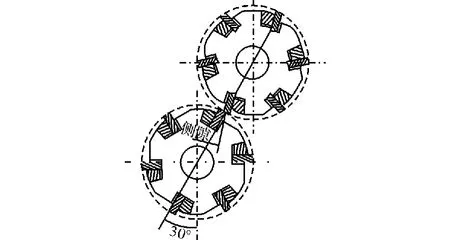

碎邊剪的主要功能是將圓盤剪切下的帶邊切碎。由于帶鋼兩邊都需剪齊,所以在帶鋼邊緣兩側各安裝一臺圓盤剪和碎邊剪,對稱布置的機架箱體為焊接結構。每臺碎邊剪各有2個刀盤,每個刀盤裝六把刀,如同齒輪嚙合一樣,靠上下刀的嚙合過程把圓盤剪切下來的廢邊剪成定長碎段。為了防止上、下刀軸傳動齒輪的齒側隙影響刀片側隙,主傳動齒輪設計采用了一對具有齒隙補償功能的主副斜齒輪機構。主斜齒輪和副斜齒輪 (又稱調隙齒輪盤)在定位銷的導向下,用墊片調整,使其錯位,達到消除與從動斜齒輪嚙合齒隙的目的 (見圖1)。

圖1 主副斜齒輪Fig.1 Primary and slave helical gears

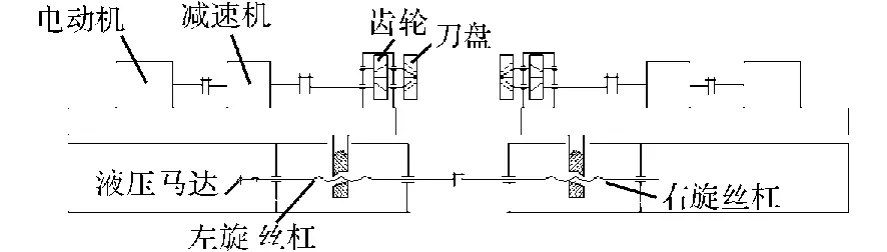

為了剪切各種不同寬度的板帶,必須移動機架以調整兩對刀盤的開口度,開口度的調整是由裝在碎邊剪下的帶有左右旋向的一根絲杠來完成的,如圖2所示。絲杠的一端用液壓馬達傳動,左碎邊剪下面是左旋絲杠,右碎邊剪下邊是右旋絲杠。所以絲杠轉動可以使左右碎邊剪對稱于機器中心線同時內移或外移。

圖2 碎邊剪切機結構示意圖Fig.2 Structure diagram of scrap cutter

碎邊剪的主要參數(shù):

碎邊厚度/mm 2.0~3.0

碎邊速度/m/min 最大300

廢料尺寸/mm 最大50×235

主傳動電機功率/kW 95

碎邊剪的最終調整精度:

(1)齒側隙/mm 0.01~0.03

(2)刀側隙/mm 0.15(+0.02~-0.02)

2 關鍵技術和難點

(1)傳動齒輪鍵槽中心線與基準面上對應齒溝中心線對稱度偏差小于±0.02 mm。主副斜齒輪的合裝加工及主被動傳動斜齒輪齒側隙的調整。

(2)刀盤和刀軸的錐配加工。

(3)刀片的加工。

(4)碎邊剪裝配時刀側隙的調整與檢測。

3 碎邊剪主要件加工工藝

3.1 齒輪

齒輪是傳動系統(tǒng)中重要零件,它的制造精度直接影響到機器的傳動精度。

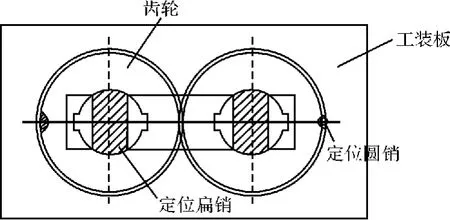

齒輪設計精度為6級,故需進行磨齒,齒輪內孔的鍵槽對基準面齒溝中心線有對稱度要求,我們在加工完齒輪后利用工裝進行線切割鍵槽,具體方案如下:

(1)主傳動齒輪與調隙齒輪盤一起在滾齒機上加工,留磨余量;

(2)主傳動齒輪與調隙齒輪盤及調整墊用螺栓連接并與刀軸裝配;

(3)從動齒輪滾齒刀加工,最后安裝到刀軸上磨齒;

(4)銷孔配鉆,安裝銷;

(5)主傳動齒輪與調隙齒輪一起磨削至成品;

(6)檢測并磨削調整墊,使主副傳動齒輪齒隙嚙合滿足要求;

(7)利用加工鍵槽工裝線切割鍵槽。

齒輪加工中必須保證鍵槽與基準面齒溝中心線的對稱度,需要采用如圖3所示工裝。

圖3 齒輪鍵槽加工工裝Fig.3 Jig for machining keyway of gear

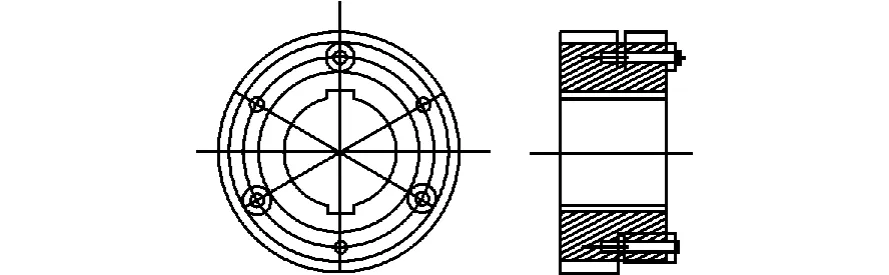

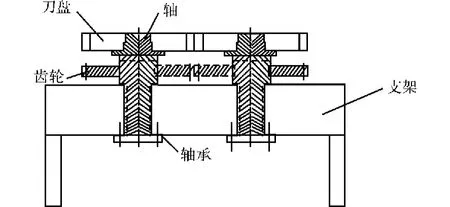

3.2 刀盤 (圖4)

刀盤上裝有6把剪刃,上下刀盤6把刀各自相對應,它們的間隙和重合度應均勻一致,即6把刀分度均勻一致。所以6等分槽的加工位置一定要準確。刀盤的工藝方案設計如下:

粗車端面及外圓、內孔→調質處理→半精車外圓,以外圓定位,平端面,數(shù)控車錐孔,以錐孔定位加工鍵槽,上芯軸工裝,以錐孔定位加工外圓→以錐孔定位銑六等分槽→鉆各處螺孔及銷孔,刀盤錐孔的加工很重要,此錐孔在加工過程中用錐度塞規(guī)檢驗。

圖4 刀盤Fig.4 knife disc

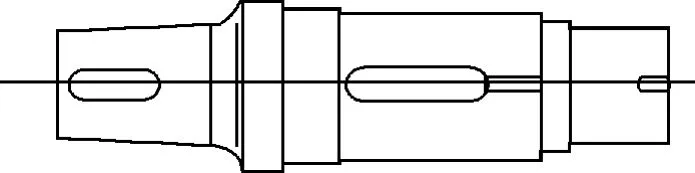

3.3 刀軸 (圖5)

圖5 刀軸Fig.5 Cutter shaft

刀軸是碎邊剪中重要傳動零部件,一端裝配刀盤,一端裝配傳動齒輪。為了拆卸方便,刀軸與刀盤的配合部位,設計成錐面。為了保證刀軸與刀盤的配合,在刀軸的加工工藝中,要求刀軸與刀盤配磨。

刀軸的加工工藝設計如下:

粗車→調質→精車各檔外圓→精車錐檔→磨各檔外圓→與刀盤配磨錐檔外圓→銑鍵槽。

3.4 刀片 (圖6)

圖6 刀片F(xiàn)ig.6 Cutter blade

刀片是碎邊剪的重要零件,由它實現(xiàn)最終剪碎帶鋼。刀口需要先加工成平面,整體淬火,然后裝到刀盤上精磨刃口。現(xiàn)場修磨是靠制造廠提供的類似刀盤的修磨裝置在現(xiàn)場車間修磨。每次修磨都在刀片下面墊一定高度的墊片,然后將刀片外圓直徑修磨至設計尺寸后將該墊片和刀片裝到碎邊剪刀盤上。

刀片的加工工藝設計如下:

鍛造毛坯→退火處理→粗銑刀片→淬火→精磨各面,刃口留裝配磨余量→裝配后刀盤精磨刃口。

3.5 箱體

碎邊剪的箱體是放置傳動系零部件和刀軸刀盤組件的支座體。軸承孔的位置和尺寸公差有較高的要求。碎邊剪箱體分為上中下三個箱體。工藝安排如下:

箱體焊接→焊后矯正消除內應力→噴丸后涂防銹漆→粗加工箱體→合箱面加工→上中下箱體合箱,分別加工定位銷孔→上定位銷→粗精鏜軸承孔。

4 碎邊剪裝配后的調整與檢測

4.1 齒側隙的調整與檢測

通過磨削主副斜齒輪之間的墊片厚度,使主從傳動齒輪齒側隙調整至設計要求。如某鋼廠酸軋線碎邊剪,齒側隙要求0.03 mm以內。

檢測方案:轉動齒輪,百分表檢測。

4.2 側隙的調整及檢測

上述碎邊剪關鍵零部件加工的工藝方案是碎邊剪刀縫調整工具精度的保證。最后還需要通過裝配調側隙,使碎邊剪達到使用精度,調整刀側隙步驟如下:

(1)采用代用側刀墊 (理論厚度),壓緊塊,刀片,刀盤進行裝配,在刀片加工時磨刀片至理論外圓。

(2)刀側隙調整好后打標記,注意每組側刀墊組和對應刀盤刀口均做標記。

(3)測量每組側刀墊組的實際使用厚度,并記錄,利用此厚度配磨正式側刀墊至成品,并做對應標記 (打鋼印)。

(4)重新裝配,用正式配磨好的側刀墊代替代用側刀墊組,并再次確認刀片調整間隙,打磨突出尖角。

刀縫調整工具設計如圖7所示。

圖7 刀縫調整工具Fig.7 Regulation tool for knife gap

在刀片外圓直徑磨好,齒側隙調整好之后,碎邊剪切機裝配好之后,就可以檢驗刀片側隙。通常在刀盤轉到嚙合位置后用塞尺測量。如下圖8所示。

圖8 刀盤嚙合圖Fig.8 Mesh diagram of knife disc

5 結束語

按上述工藝加工、組裝、調試后檢測側隙及精度,總體性能完全達到超出設計要求。安裝后交付用戶使用,完全正常工作,用戶非常滿意。

[1]文慶明,李森林.軋鋼機械[M].北京:化學工業(yè)出版社,2004.

[2]尹傳華.金屬工藝學[M].北京:機械工業(yè)出版社,2010.

[3]楊殿英.機械制造工藝學 [M].北京:機械工業(yè)出版社,2009.