管式爐加熱富油脫苯工序優化

馮海軍 張方 鄭紅軍 劉立軍 華祥

(安陽鋼鐵股份有限公司)

管式爐加熱富油脫苯工序優化

馮海軍 張方 鄭紅軍 劉立軍 華祥

(安陽鋼鐵股份有限公司)

對安鋼兩組管式爐加熱富油脫苯工序輕苯收率指標進行了對比分析,找出了造成兩系統輕苯收率低的主要影響因素,并提出了相應的改進措施。通過工藝改造對其進行了優化,達到了提高產品收率和經濟效益的目的。關鍵詞 管式爐 輕苯 冷卻器 蒸汽

1 前言

隨著集團公司降本增效工作的深入開展,焦化廠煤氣凈化系統將挖掘工藝潛力,提高煤氣凈化效率,增加化產品產量,提高化產品的創效能力作為開展工作的重點。為了最大限度的提高化產品的創效能力和煤氣凈化效果,對煤氣凈化產品中利潤值較高的粗苯生產工序進行優化,以提高輕苯的收率,實現降本增效的目的。

2 概況

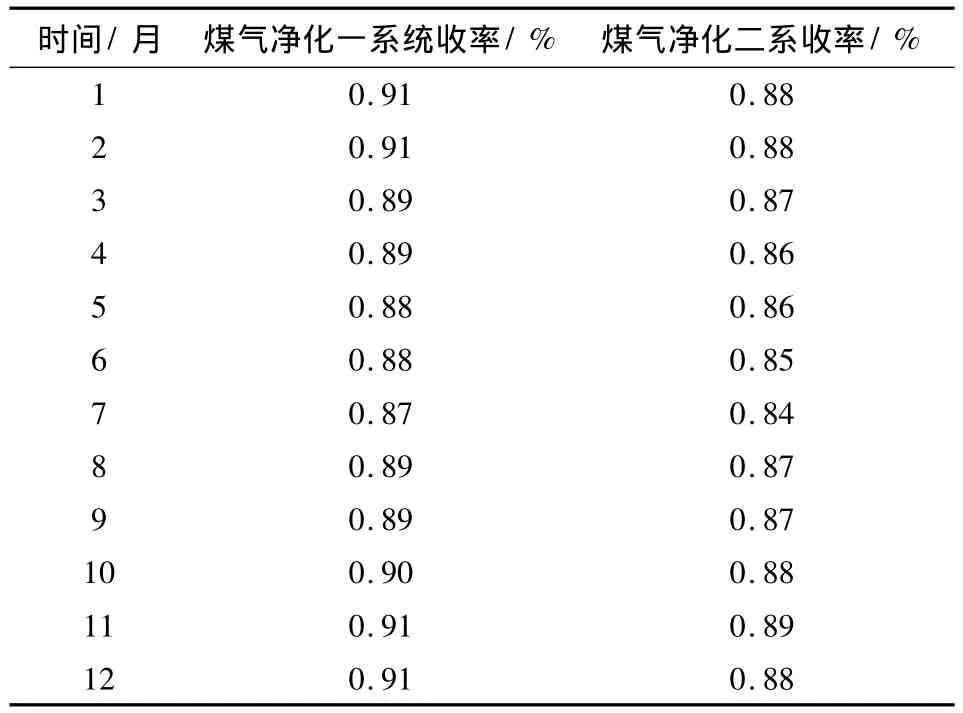

安鋼焦化廠煤氣凈化系統粗苯工序由兩個系統組成,工藝均由鞍山焦耐院設計,采用洗油洗苯和管式爐加熱富油脫苯的方法回收煤氣中的苯。兩個系統工藝基本相同,煤氣凈化一系統粗苯工序原設計的煤氣處理能力是70000 Nm3/h,煤氣凈化二系統粗苯工序原設計的煤氣處理能力是52800 Nm3/h。通過對安鋼焦化廠兩個煤氣凈化系統生產數據統計,發現2010年煤氣凈化二系統輕苯收率明顯低于煤氣凈化一系統輕苯收率(見表1)。

3 存在問題及分析

安鋼焦化廠煤氣凈化二系統粗苯工序原設計的煤氣處理能力為52800 Nm3/h,實際生產中煤氣凈化二系統煤氣處理量經常在63000 Nm3/h~70000 Nm3/h,而系統超負荷運行造成了煤氣凈化二系統輕苯收率較低。經過對煤氣凈化二系統粗苯工序的運行狀況進行分析后,發現影響脫苯效果的主要原因有以下幾個方面:

表1 2010年一、二煤氣凈化系統輕苯收率對比表

3.1 脫苯塔直接蒸汽量偏低

管式爐加熱富油脫苯主要依靠蒸汽將預熱后富油中的輕苯進行脫除,不同處理量的系統對應一定量的蒸汽。經過計算在煤氣凈化二系統輕苯超負荷運行狀態下需要蒸汽量為2 t/h,而目前操作過程中蒸汽量達到1.2 t/h,脫苯塔塔底壓力已經達到30 kPa左右,較煤氣凈化一系統20 kPa明顯偏高,當進一步增加蒸汽量時,會使塔底壓力繼續升高,使操作存在較大的危險。經過進一步分析,發現造成脫苯塔塔底壓力高、蒸汽量無法滿足脫苯需求的原因是脫苯塔氣相阻力過大,而造成脫苯塔氣相阻力過大的主要原因是輕苯油氣換熱器能力不能滿足超負荷運行的要求。

3.2 輕苯冷凝冷卻器后輕苯溫度偏高

由脫苯塔塔頂溢出的輕苯蒸汽經過油氣換熱器后進入輕苯冷凝冷卻器,在輕苯冷凝冷卻器內利用低溫水冷卻至30℃以下,生產過程中煤氣凈化二系統輕苯冷卻后溫度在40℃ ~45℃,輕苯冷凝冷卻器放散管處經常有苯蒸汽溢出。經過分析,輕苯冷凝冷卻器所用低溫水的溫度能夠滿足20℃以下的要求,因此造成輕苯溫度高的原因是輕苯冷凝冷卻器能力過小,不能滿足超負荷運行的要求。

3.3 洗油循環量不匹配

煤氣凈化二系統輕苯工序實際處理煤氣量達到63000 Nm3/h以上,嚴重超過設計處理量52800 Nm3/h,而系統洗油循環量一直維持在80 m3/h左右未能相應的增加,使洗油循環量不匹配。其主要原因是洗油循環量增加后為保證富油預熱溫度需要相應提高管式爐燃燒煤氣流量,而在脫苯塔氣相阻力高,過熱蒸汽流量無法增加的情況下,會導致管式爐出口過熱蒸汽溫度偏高,造成過熱蒸汽管式爐爐管的損壞。

3.4 貧油溫度高

經過脫苯塔脫苯后的貧油經冷卻后,進入洗苯塔與煤氣進行逆向接觸,以吸收煤氣中的苯,根據資料顯示洗油吸收煤氣中的苯的最佳溫度為25℃,貧油冷卻溫度要求控制在28℃左右[1]。而生產運行過程中煤氣凈化二系統輕苯受貧油冷卻器的限制,貧油溫度一般為35℃左右較要求值偏高,從而降低了苯的吸收效率。

4 改進措施

4.1 降低氣相阻力

通過問題分析得知,造成氣相阻力偏高的主要原因是油氣換熱器能力不足,造成氣相通道不暢。目前使用的油氣換熱器為兩組158 m2×2列管式換熱器,經過計算和查閱資料設計并增加了一組158 m2×2的換熱器[2],形成三組換熱器并聯使用,以增加氣相通道,降低氣相阻力。

4.2 增加輕苯冷凝冷卻器

為了降低輕苯冷凝后的溫度,在原有兩臺輕苯冷凝冷卻器的基礎上增加了一臺面積為158 m2的列管式換熱器,增加冷卻器后輕苯的溫度下降至30℃以下。

4.3 增加洗油循環量

增加了一組油氣換熱器后,氣相阻力明顯的下降,進入管式爐的蒸汽量可以增加,在運行過程中根據煤氣量的變化,相應的對洗油循環量進行了調整,將洗油循環量由原來的80 m3/h提高至110 m3/h,使洗油循環量與煤氣量處理相匹配。

4.4 降低貧油冷卻溫度

降低貧油溫度的工藝改進有增加一段貧油冷卻器換和增加二段貧油冷卻器兩種方案,結合生產實際和現有工藝條件,采取在現有換熱器的基礎上增加一臺換熱面積為80 m2的螺旋板換熱器,與現有冷卻器并聯使用,改造后貧油溫度由35℃左右降低到28℃ ~30℃。

5 效果

通過以上工藝系統的優化及操作的調整,取得了明顯的效果:

1)通過增加一組油氣換熱器后,脫苯塔氣相阻力明顯下降,使進入脫苯塔的直接蒸汽量由原來的1.2 t/h,增加至2 t/h左右,脫苯塔塔底壓力由30 kPa降低至18 kPa~20 kPa,一定程度上穩定了脫苯系統的操作。

2)增加一臺輕苯冷凝冷卻器后,冷卻后輕苯溫度由40℃ ~45℃降低到28℃ ~30℃,杜絕了輕苯的放散損失,減少了環境的污染,有效增加了輕苯產量。

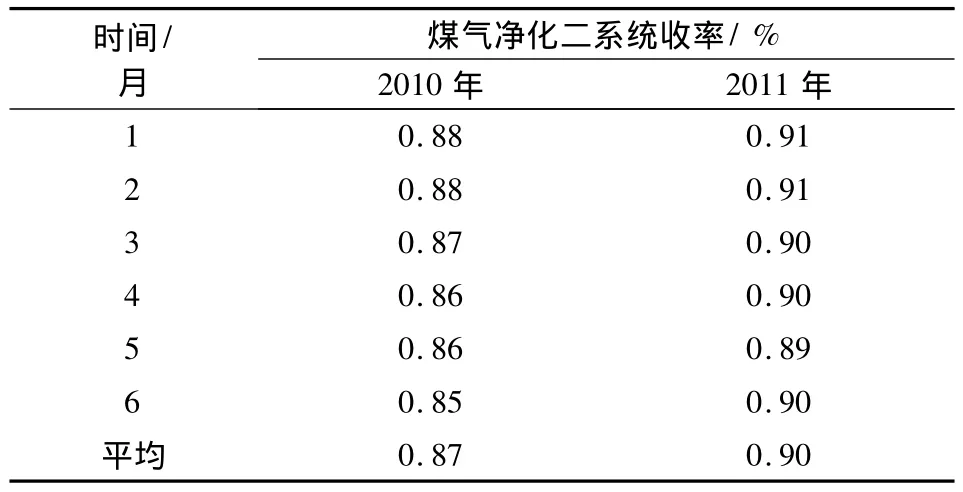

3)通過貧油溫度的降低和洗油循環量的增加,提高了洗油吸收煤氣中輕苯的能力,使洗苯后煤氣含苯量明顯降低,有效地增加了輕苯的回收率(見表2)。

表2 2010年、2011年1-6月二系統輕苯收率對比

6 結語

通過對安鋼焦化廠管式爐加熱富油脫苯工序的優化,滿足了煤氣凈化二系統粗苯工序超負荷運行的要求,一定程度上提高了工藝技術水平,有效的降低了煤氣中苯的含量,提高了輕苯的收率,增加了輕苯產量,降本增效效果明顯,每年可增加經濟效益620余萬元。

[1] 何建平.煉焦化學產品回收與加工.北京:化學工業出版社,2005:143-145.

[2] 蔡建國,周永傳.輕化工設備及設計.北京:化學工業出版社,2006:60-65.

PROCESS OPTIMIZATION OF TUBE TYPE FURNACE BENZENE FROM OIL-RICH

Feng Haijun Zhang Fang Zheng Hongjun Liu Lijun Hua Xiang

(Anyang Iron and Steel Stock Co.,Ltd)

The main influence factors on low crude benzene yield are found out through analyzing and comparing indices of debenzolization from heated rich oil in two groups of tube type furnaces in Anyang Steel,the relevant improved measures are put forward and good yield and economic benefit have been achieved by means of process improvement.

tube type furnace crude benzene cooler steam

*

2012—1—10