油管內涂層防腐技術在塔中Ⅰ號氣田的應用

裘智超 熊春明 常澤亮 趙志宏 趙春 葉正榮

1.中國石油勘探開發研究院 2.中國石油塔里木油田公司

油管內涂層防腐技術在塔中Ⅰ號氣田的應用

裘智超1熊春明1常澤亮2趙志宏1趙春1葉正榮1

1.中國石油勘探開發研究院 2.中國石油塔里木油田公司

塔里木盆地塔中Ⅰ號氣田CO2、H2S共存,氣井具有井深、高溫、高壓的特點,井筒腐蝕環境復雜。為此,依據塔里木塔中Ⅰ號氣田實際的工況要求,對P110S抗硫油管+TC-3000C環氧酚醛樹脂內涂層分別進行了模擬環境下附著力、抗拉伸、軋平、扭轉等能力的試驗,分析了內涂層在模擬環境下的性能。試驗結果表明,內涂層的性能可以滿足現場使用要求。目前該技術已在塔中Ⅰ號氣田使用16口井,在現場應用時通過對油管涂層和下井作業進行檢查,保證了涂層的安全下井。現場試驗表明,抗硫油管內涂層防腐效果良好,能滿足塔中Ⅰ號氣田的防腐要求。

塔里木盆地 塔中Ⅰ號氣田 氣井 CO2H2S 腐蝕 抗硫油管 內涂層

1 塔中Ⅰ號氣田基本情況

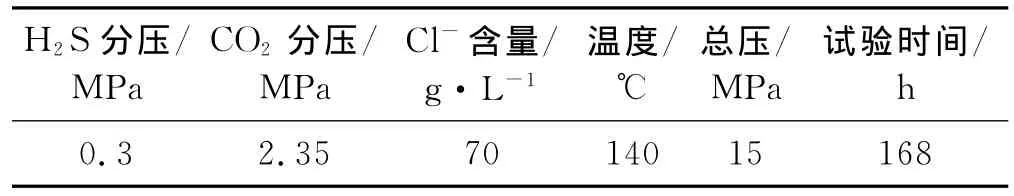

已經開始試采的塔里木盆地塔中Ⅰ號氣田在采氣工藝上面臨的技術瓶頸之一就是CO2、H2S共存,腐蝕環境復雜,需要研究篩選防腐措施。塔中Ⅰ號氣田包括塔中62井區、塔中82井區和塔中83井區,氣田地層壓力60 MPa,地層溫度為140℃左右,并具有井深、溫度高、壓力高的特點。表1為塔中Ⅰ號氣田部分區塊CO2、H2S分壓值。針對酸性氣體含量以中低為主的特點,部分井采用了抗硫油管+內涂層的防腐措施。

表1 塔中Ⅰ號氣田部分區塊CO2/H2 S分壓值表

2 內涂層防腐技術現狀

內涂層防腐技術在油氣田集輸管線得到廣泛應用,但應用于井筒的則相應較少。其防腐原理是在管道內壁和腐蝕介質之間提供一個隔離層,從而起到減緩腐蝕的作用。應用內涂層防腐技術可以有效抵御腐蝕,節約大量的管材和維護修理費用,顯著提高油氣田的效率,減少清管次數。內涂層防腐技術對內涂層涂料性能提出了很高的要求,要求涂料具有防腐蝕性、耐水性、耐壓性、良好的黏結性、耐彎曲能力和沖擊能力等。從國外應用內涂層防腐的經驗來看,內涂層有較好的抗腐蝕性,但是其機械性能有的還不過關。同時,國外對內涂層井筒防腐做了許多的室內研究工作,實際應用于現場還不多[1-4]。目前國內對內涂層在集輸管道應用的研究較多,形成了較完善的實施方案和監測手段,而關于井筒使用內涂層防腐的研究和現場試驗應用則較少[5-13]。

3 內涂層井筒防腐技術存在問題及現場應用思路

內涂層井筒防腐技術目前在現場并未廣泛應用,主要是因為在現場應用中,內涂層需要克服以下的問題:①內涂層涂覆在油管表面,隨油管一起入井。在井筒環境中,油管由于受力和溫度的作用,長度會發生變化,會導致內涂層和油管表面的緊密度下降,影響內涂層防腐的效果;②高壓環境加快了氣體向涂層內部的擴散作用,從而可能在鋼與涂層的接觸界面出現腐蝕現象,形成的腐蝕產物則會進一步加速鼓泡速度,反過來又加速腐蝕的進程,導致有利于腐蝕加速的惡性循環過程;③對內涂層油管來說,在下井和鋼絲作業等過程中出現的撞擊、刮擦現象,均會造成內涂層的機械性損傷,影響其防腐性能;④內涂層油管的連接也是限制其應用的重要原因之一。

鑒于以上的問題,內涂層防腐技術在塔中Ⅰ氣田應用之前,應對其模擬井筒工況下的附著力、抗拉伸能力、抗高溫高壓等能力進行測試,同時在下井作業實施時對整個過程進行監控。

4 抗硫油管內涂層模擬環境性能評價

下面選用P110S抗硫油管+TC-3000C環氧酚醛樹脂涂層為試驗對象。

4.1 附著力測試

4.1.1 試驗方案

以塔中Ⅰ號氣田相應井區為目標區塊,涂層在模擬該井區的工況條件下進行高溫高壓評價試驗。試驗條件參數列于表2,評價方法依據SY/T 6717—2008標準《油管和套管內涂層技術條件》附錄B、附錄C進行。

表2 涂層耐高溫高壓性能評價方案表

4.1.2 試驗過程

試驗前,檢查試樣表面涂層是否均勻、光滑,有無氣泡、針孔等宏觀缺陷。任取5點用涂層測厚儀測厚,以其平均值作為涂層厚度,經測量涂層平均厚度為185μm。隨后,按照SY/T 6717—2008標準《油管和套管內涂層技術條件》附錄B進行附著力測試。將涂層試樣除了檢測部分以外所有的面用環氧樹脂密封,以保證介質不從涂層和管壁之間浸入。涂層試樣相互絕緣安裝在特制的試樣架上,然后倒入腐蝕介質,使試樣完全浸沒在溶液中,隨后將高壓釜密封。

試驗前通N2除氧2 h后,開始升溫升壓。試驗結束后,將釜體自然冷卻到93℃緩慢降壓,然后以均勻的速度在15~30 min內降至常壓。將試樣取出,用蒸餾水沖洗,立即進行相關的測試及拍照。

4.1.3 試驗結果

涂層試驗前后的常規性能檢測結果如表3及圖1所示。

表3 涂層常規性能檢測結果表

4.2 拉伸試驗

對涂層試樣進行拉伸,拉伸至屈服后卸載,觀察試樣表面。結果如圖2,鋼材拉伸屈服后,涂層出現橫向裂紋,裂紋間距為2~3 mm,未出現縱向裂紋。拉伸試驗主要是為了測試涂層在受拉伸時,涂層在縱向上滿足附著力的要求。而由于拉伸試驗導致試樣在縱向上變長,涂層也會由于試樣的變化在橫向上出現裂紋。

4.3 軋平試驗

對涂層試樣進行軋平,軋平后觀察試樣表面。結果顯示,試樣軋平后,涂層出現縱向裂紋,裂紋間距為2~3 mm,未見周向裂紋。軋平試驗主要是為了測試涂層在受軋時,涂層在橫向上滿足附著力的要求。而由于軋平導致試樣的橫向上相貌變化,涂層也會由于試樣的變化在縱向上出現裂紋。

圖1 TC-3000C試驗前、后試樣外觀圖

圖2 拉伸后涂層外觀圖

4.4 扭轉試驗

對涂層試樣進行扭轉試驗,加載扭力使試樣扭轉360°后,觀察試樣表面。結果如圖3所示,在涂層試樣邊緣出現裂紋,裂紋間距2~3 mm,長度約為3 mm;中部未出現裂紋。

4.5 陰極剝離試驗

依據SY/T 0315—2005《鋼制管道單層熔結環氧粉末外涂層技術規范》附錄C試驗方法對涂層試樣進行耐陰極剝離測試,結果涂層的平均剝離距離為1.78 mm。

圖3 扭轉試驗后涂層外觀圖

依據SY/T 6717—2008《油管和套管內涂層技術條件》及塔里木塔中Ⅰ號氣田實際的工況要求,P110S+TC-3000C油管內涂層進行模擬環境評價試驗。試驗結果表明,油管內涂層在給定模擬環境中性能滿足要求。

5 現場應用及效果

內涂層油管在現場應用時,常常由于不小心的下井作業和不充分的油管涂層檢查,導致涂層下入井筒時就存在機械性損傷,影響涂層的防腐效果。為了避免這些問題,涂層油管下井前要進行檢查。

5.1 公母扣端

用非金屬毛刷以及200#溶劑汽油逐一清洗油管公母扣端絲扣以及密封端面,并檢查各部分是否符合下井要求,同時觀察管體外觀是否完好,有無劃傷碰傷,以及內涂層外觀,有無起泡、脫落等明顯缺陷。為了克服油管連接對內涂層防腐的影響,研究了井下油管螺紋涂層連接方式。現場應用中,可以在公扣端、母扣端2~3扣噴涂,此項技術已經成熟。

5.2 上扣

對開始5根油管上扣進行全檢,前100根每10根抽檢1根,后面每50根抽檢1根。按正常上扣程序和與下井隊討論的最佳扭矩5 200 N·m進行一次上扣,然后觀察絲扣是否完好,端面涂層是否受到扭矩影響,管體外是否受到液壓鉗的嚴重損傷。檢查結果顯示:絲扣等無粘扣現象,涂層也未受到扭矩作用的破壞。液壓鉗也未對管體產生嚴重損傷。

在現場應用過程中,每次油管在新井應用,都要進行檢查。塔中Ⅰ號氣田到2010年內涂層油管共應用16口井,共計94 663 m。根據現場腐蝕監測和采油隊報告,套壓穩定,氣井產量正常,沒有明顯的下降,也沒有發現油嘴被剝落涂層堵塞的現象,證明防腐效果較好。

6 結論

1)依據塔里木塔中Ⅰ號氣田實際的工況要求,對P110S+TC-3000C油管內涂層進行了模擬環境評價,分別進行了附著力試驗、拉伸試驗、軋平試驗、扭轉試驗、陰極剝離試驗,試驗結果表明,油管內涂層在給定模擬環境中性能滿足要求。

2)現場應用過程中,需對涂層油管和下井過程進行檢查,保證油管在下井前不存在機械性損傷,保證涂層的防腐效果。

3)內涂層防腐技術已在塔中使用16口井,防腐效果較好。

[1]LEWIS R E,BARBIN D K.Selecting internal coating for gas well tubulars[C]∥paper 70-MS presented at NACE International Corrosion Conference,9 March 1997,New Orleans,USA.Houston:NACE International,1997.

[2]STEVE G,NICOLA S,ROBERT W.Impact testing of downhole tubing internal coating[C]∥paper 01107-MS presented at NACE International Corrosion Conference,11 March 2001,Houston,USA.Houston:NACE International,2001.

[3]WATERS S A,TSAPRAILIS H,KOVACS III W,et al.Characterization of internal and external coating used on steel pipelines[C]∥paper 10038-MS presented at NACE International Corrosion Conference &Exposition,14 March 2010,San Antonio,USA.Houston:NACE International,2010.

[4]OLE O K,ASTRID B,ANN K K.Internal coating of multiphase pipelines-requirements for the coating[C]∥paper 10004-MS presented at NACE International Corrosion Conference &Exposition,14 March 2010,San Antonio,USA.Houston:NACE International,2010.

[5]李林輝,李浩,屠海波,等.油氣集輸管線內防腐技術[J].上海涂料,2011,49(5):31-33.

[6]林竹,袁中立,張麗萍,等.長輸天然氣管道內涂層減阻試驗研究[J].天然氣工業,2002,22(1):75-79.

[7]孟建勛,王健,劉彥成,等.油氣集輸管道的腐蝕機理與防腐技術研究進展[J].重慶科技學院學報:自然科學版,2010,12(3):21-23.

[8]周立新,程江,楊卓如.有機涂層防腐性能的研究與評價方法[J].腐蝕科學與防腐技術,2004,16(6):375-377.

[9]蘇欣,袁宗明,范小霞.天然氣管道內涂層工藝計算[J].天然氣工業,2005,25(10):113-116.

[10]李遠利,雍歧衛,劉志.管道防腐涂層新發展[J].涂料工業,2007,37(2):55-57.

[11]葉帆,高秋英.凝析氣田單井集輸管道內腐蝕特征及防腐技術[J].天然氣工業,2010,30(4):96-101.

[12]凌濤,何銀達,李旭,等.油管內涂層防腐技術應用[J].鉆采工藝,2008,31(2):140-141.

[13]肖峰,周愛慶,楊紅.管道用復合防腐涂層[J].油氣田地面工程,2006,25(5):58.

Application of anti-corrosion coating for internal tubing in the Tazhong-I Gas Field,Tarim Basin

Qiu Zhichao1,Xiong Chunming1,Chang Zeliang2,Zhao Zhihong1,Zhao Chun1,Ye Zhengrong1

(1.Petroleum Exploration &Development Research Institute,PetroChina,Beijing 100083,China;2.Tarim Oilfield Company,PetroChina,Korla,Xinjiang 841000,China)

NATUR.GAS IND.VOLUME 32,ISSUE 10,pp.86-89,10/25/2012.(ISSN 1000-0976;In Chinese)

CO2and H2S co-exist in the Tazhong-I Gas Field,Tarim Basin,where gas wells are characterized by great depth,high temperature and high pressure so wellbore corrosion is complicated.In view of this,the sulfur-resistance oil tubes and TC-3000C H2S &CO2Resistant Internal Coating are tested under simulated downhole environment in respect of the adhesion of internal coating as well as its performance of being against tension,flattening,torsion,etc.The experimental results demonstrate that the behavior of the internal coating can meet the requirement of field application.Till now this technology of internal coating has been successfully applied in 16 wells in this field,which shows that the anti-corrosion result can be achieved by the internal coating of the sulfur-resistance oil tubes and the need of anti-corrosion in this field can be completely satisfied.

Tarim Basin,Tazhong-I Gas Field,gas well,CO2,H2S,oil tubes,anti-corrosion coating,internal tubing

裘智超等.油管內涂層防腐技術在塔中Ⅰ號氣田的應用.天然氣工業,2012,32(10):86-89.

10.3787/j.issn.1000-0976.2012.10.021

中國石油天然氣股份有限公司重大科技專項(編號:2008E-0709)。

裘智超,1986年生,碩士;研究方向為油氣井防腐和采油采氣方案編制。地址:(100086)北京市海淀區學院路20號中國石油勘探開發研究院采油所。電話:(010)83598141。E-mail:qiuzhichao@petrochina.com.cn

(修改回稿日期 2012-08-09 編輯 趙 勤)

DOI:10.3787/j.issn.1000-0976.2012.10.021

Qiu Zhichao,born in 1986,holds an M.Sc.Degree,with his research interest in corrosion control in oil and gas wells and programming of oil and gas production schemes.

Add:No.20,Xueyuan Rd.,Haidian District,Beijing 100086,P.R.China

E-mail:qiuzhichao@petrochina.com.cn