柴油機噴油器的修理及檢驗工藝

焦宇飛,趙 斌,梁前超,羅 璠

(1.東海艦隊裝備部,上海 200083;2.海軍工程大學,湖北武漢 430033)

1 噴油器故障問題的提出

根據調研,主機PC2-5柴油機廠家規定的產品壽命在10 000 h以上,按設計要求檢驗噴油器時間 (MTBF)最少為3 000~5 000 h以上,按實際船上每年使用1 000~3 000 h計算,抽檢噴油器時間應該為3年,壽命可達10年左右。但近幾年來,該艦多次頻繁出現主機冷卻水系統故障,均為噴油器故障所造成。該主機的冷卻水分為海水系統和閉式淡水系統,閉式淡水系統又可分為主機冷卻水回路和噴油器回路2個獨立系統。噴油器噴嘴與本體之間平面常發生燃油泄漏于冷卻水之中,造成水污染使2個淡水冷卻水系統故障,嚴重影響噴油器散熱冷卻、燒壞。系統水垢嚴重,艦員不得不經常清洗膨脹水箱,嚴重影響了艦艇的可靠性。1個待修機件往往同時存在多處損傷和各種故障,漏泄是最難解決的,有的部位可能處于未達極限損傷狀態,但仍應當全面加以修復。

2 噴油器故障問題的分析

本文針對法國PC2-5柴油機噴油器常發故障進行了分析,對預緊力進行了有限元計算,確定出噴油器常發故障是噴嘴端平面泄漏引起的高壓油進入水中的故障。最后提出了修理工藝及其檢驗標準,應用到實船上,提高其使用壽命7~10倍。

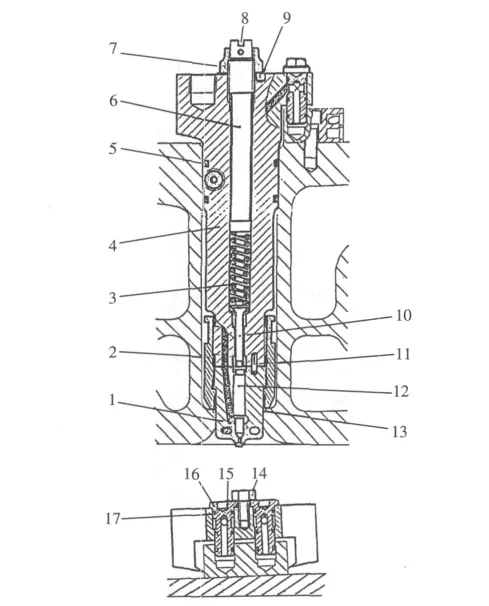

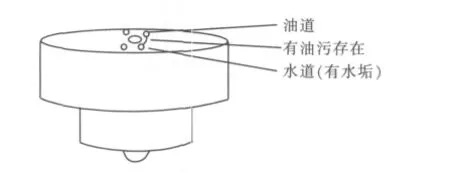

柴油機噴油器的結構見圖1所示,它由上、下2部分組成。上部分是噴油器本體,下部分是噴油器的噴嘴。拆卸噴油器時扳手力矩規定為540 N·m。噴油器噴嘴也稱為油嘴,其外部結構見圖2所示。拆開圖2中的故障噴油器油嘴后發現水道(進、出口)有嚴重的水垢存在,水垢將水道的1/3~1/2堵住其水垢縱向較長,形成縱向銹管狀塊。用手摸黃色水垢較硬,可見油嘴傳熱性能很差導致噴油器溫度過高。在圖2油嘴平面上還可看見從油道至水道間的平面上有明顯的油污痕跡,表明噴油器漏油,故汽缸蓋上方的冷卻水觀察口有大量油污溢出。另外,在噴油器平面端面也有明顯的臟物 (黑色),可見,其修理工藝不規范,裝配時留下的臟物也未清洗干凈。

圖1 柴油機噴油器的結構圖

圖2 油嘴端平面水道水垢示意圖

3 噴油器故障問題的解決

噴油器故障損壞時,維修人員對故障零部件進行“4-R處理”,即拆除 (Replace)、修理 (Repair)、改造 (Rebuild)以及/或者更換 (Replace)。當性能無法滿足其預定功能時,要采取故障排除措施,對故障零部件進行拆除、修理、改造或者更換。維修人員必須用主動式方法來彌補上述傳統的反應式維修措施的不足。主動式方法可以在發生材料或零部件性能衰退很久以前就識別出造成這些異常的根本原因。預防性維修即不損毀維修,相對于損毀維修要高一個檔次,因為這時機器系統仍能工作,只不過性能已經下降到臨近故障點了。預防性維修通過檢試、維護保養,以及大小修等措施來達到預防損毀的目的。這些措施可大體上歸為如下3類:①對正常工作著的子系統、機械裝置及需要注意的各個零部件進行日常保養維護—潤滑、清洗、調整、更換 (如過濾器)等;②核對各冗余零部件是否損壞,必要時予以修理及更換;③檢查或更換將要磨損毀壞的零部件 (如密封件等)。

通過對近幾年來冷卻水系統的故障元件使用情況定量分析確定其薄弱環節。拆解1個新的噴油器、1個修理過的噴油器以及1個待修的噴油器。經過對3個噴油器的拆卸預緊力、噴油器本體與噴嘴平面接觸面情況、內部結垢和泄漏情況的對比分析。采用有限元方法對預緊力數據進行了計算,剖析了故障的原因,得到了要求的結果。在此基礎上指出了原有的維修手段的不足,提出了1種新的維修工藝。通過對攻關前后收集到的近30組故障數據分類判別及參數計算表明,采用以下新的維修工藝后柴油機噴油器的可靠性有較大提高。

4 噴油器故障的修理及檢驗工藝

對于1個損壞的零件,可能有幾種修復工藝可供選擇,究竟選用哪一種較為合適,這是在修理前必須慎重考慮的問題。一般來說,對于1個具體零件的修復過程應滿足:工藝合理、經濟性好、生產可行3個方面。

1)工藝合理。由于每1種修復工藝都有其適應的材質。所以,在選擇修復工藝時,首先應考慮待修復機械零件的材質對修復工藝的適應性,用于噴油器故障的修理工藝合適不合適。

噴涂工藝在零件材質上的適用范圍較寬,金屬零件、碳鋼、鑄鐵和絕大部分有色金屬及其合金零件都能噴涂。在金屬中只有少數的有色金屬及其合金噴涂比較困難,例如紫銅,由于導熱系數很大,當粉末熔滴撞擊紫銅表面時,接觸溫度迅速降低,不能形成基本的結合,常導致噴涂的失敗。另外,以鎢為主要成分的材料噴涂也較困難,用于噴油器故障的修理工藝不合適。

每個機械零件磨損損傷的情況不同,修復時要補償的覆蓋層厚度也不一樣。因此,在選擇修復工藝時,必須了解各種工藝修復所能達到的覆蓋層厚度。主要修復工藝能達到的覆蓋層厚度 (其數據來源于專門試驗研究和長期積累的經驗):鍍鉻,0.1~0.3 mm,鍍鐵,0.1~5 mm;電刷鍍,0.1~1 mm;噴涂,0.2~3 mm;噴焊,0.5~5 mm;電弧振動堆焊,1~2.5 mm;等離子堆焊,0.25~6 mm;手工耐磨堆焊,厚度不限。可以解決該類故障的修復工藝有:①在噴油器體與噴嘴平面間采用紫銅墊片、軟鋼墊片;②在噴油器體平面與噴嘴平面上刷鍍一層軟金屬;③采用先進的研磨工藝。因此對這3種工藝的特點進行分析之后并結合對測量數據的定量分析選定新工藝。覆蓋層的強度、硬度、覆蓋層與基體的結合強度以及機械零件修理后表面強度的變化情況等是評價質量的重要指標,也是選擇修復工藝的重要依據。用于噴油器故障的修理工藝不合適。

2)經濟性好。在保證機械零件修復工藝合理的前提下,應考慮到所選擇修復工藝的經濟性。

3)生產可行。選擇修復工藝要結合企業現有的修復用裝備狀況和修復水平進行。用于噴油器故障的修理工藝是否合適,還應注意不斷更新現有修復工藝技術,通過學習、開發和引導,結合實際采用較先進的修復工藝。我們通過多次調研,并在翻閱國內外資料的基礎上,制定出嘴油器體與噴嘴接觸端面研磨修理工藝及檢驗標準。在船動力機械領域,引入了新的方法和手段。

研磨修理工藝主要有機磨和手磨2種方法。機磨精度高,但投資巨大。手磨工藝簡單實用,但對人工的要求較高,所以需要隨時掌握研磨的程度和質量。手磨工藝如下:一般采用3步磨法,其研磨膏采用W10,W7及W3.5號,分別研磨10 min左右,若檢驗合格,最后用W1.5號研磨拋光。

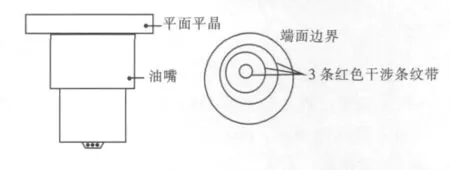

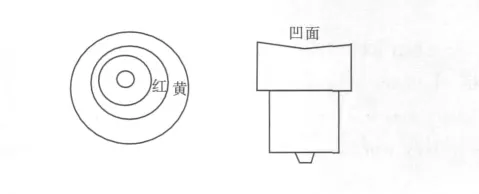

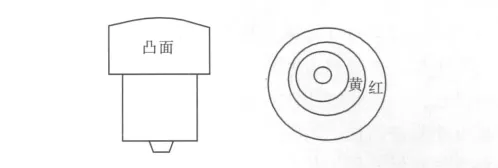

檢驗工藝標準:圖3是檢驗噴油器本體平面或噴嘴平面合格的方法之一,即使用光學平面平晶檢驗端面平面度示意圖。采用光學平面平晶 (D60)檢驗2個端平面的平面,干涉條紋越少其平面度越好。圖4表示平面是凹面時的干涉條紋,顏色為紅-黃-紅相間。圖5表示平面是凸面的干涉條紋,顏色為黃-紅-黃相間。少于或等于3個干涉條紋的是合格產品。修理后的平面度、粗糙度、垂直度等合格標準為:①表面平面度,少于或等于3條干涉紋帶0.9 μm;②表面粗糙度,小于或等于0.2 μm;③平面對針閥副面的垂直度,應滿足 GB 1184的7級公差;④使用專用工具擰緊噴油器,套筒的預緊力到規定的力矩值800 N·m。

圖3 光學平面平晶檢驗油嘴端面平面度示意圖

圖4 凹面干涉條紋示意圖

圖5 凸面干涉條紋示意圖

需要指出,維修不只是對故障原件本身的修復,而是一整套解決方案,包括修復后的安裝工藝以及故障根源的解決。例如本例中的安裝預緊力以及冷卻水水質的問題,還有手磨工藝對工人的個人素質要求較高,需要隨時掌握研磨的程度和質量。若檢驗合格,最后用W1.5號研磨拋光。

5 結論

噴油器修理工藝應達到預緊力矩Mn=800 N·m,表面平面度≤0.9 μm,粗糙度≤0.2 μm,裝配時噴油器本體和噴嘴接觸表面不能有任何臟物。同時滿足以上條件的噴油器才是合格產品,使用時才不會發生噴嘴平面的泄漏問題。應用實際表明,噴油器的檢驗時間 (MTBF)由原來的380 h,提高到3 000 h以上。從而有效地提高了柴油機的使用可靠性水平。