RBI技術在煉化裝置中的應用

練小暉

(上海寰球石油化學工程有限公司)

RBI技術在煉化裝置中的應用

練小暉*

(上海寰球石油化學工程有限公司)

基于風險的檢驗 (RBI)是追求安全性和經濟性統一的管理方法。應用英國Tischuk公司開發的RBI軟件 (T-OCA),對苯乙烯裝置脫氫反應系統和延遲焦化裝置進行了風險評估,提出了基于風險的檢驗策略。對石油化工裝置開展RBI工作的一些問題,以及基于風險的設備安全保障技術對保證石油化工裝置長周期安全運行的作用等問題進行了討論,并對今后石油化工裝置開展RBI工作提出了建議。

風險 檢驗 苯乙烯 壓力容器 壓力管道 延遲焦化 RBI技術

0 前言

裝置的長周期安全穩定運行,是石化企業提高生產效率、降低生產成本、增加經濟效益的根本途徑。自20世紀90年代以來,石化企業就開始把裝置長周期運行作為努力的目標,現在已取得較大進展。由于煉油、石化裝置運行的壓力容器、壓力管道等承壓設備運行條件苛刻,處在高溫、高壓環境,介質易燃、易爆,同時由于裝置的大型化,使得承壓設備日益大型化、精密化,也使得高強材料大量應用。但高強材料的裂紋敏感性高,因此裝置的長周期運行對承壓設備的可靠性提出了更高的要求。傳統的檢驗策略沒有把承壓設備的檢驗維護與其承擔的風險聯系起來,特定設備的檢驗維護與其風險水平不相適應。統計研究表明,80%的風險損失是由20%的關鍵設備承擔的。采用基于風險的檢驗技術 (RBI技術),通過承壓設備的風險評估,找出系統中的薄弱環節,根據風險水平和失效可能性決定設備和管道的檢驗策略,使檢驗重點針對高風險部位,對低風險部位則提供與其風險水平相適應的檢驗,能夠在提高設備安全可靠性的基礎上,減少檢驗和維護成本,從而提高設備的管理水平。國外通過采用RBI方法已對多套石化裝置的設備和管道進行了檢驗和維護,不僅延長了運行周期,也降低了檢驗維護費用[1]。

我國自20世紀90年代中期開始研究承壓設備風險分析技術以來,至今已在多套裝置上實施了RBI技術[2],取得了一定的成效。經過多年RBI技術的應用實踐,我國承壓設備風險檢驗技術已經被國家質量技術監督局頒發的TSG R0004—2009采用,用于壓力容器的檢驗和使用管理[3]。本文是筆者在苯乙烯裝置脫氫反應系統、延遲焦化裝置進行RBI技術分析的應用情況介紹。

1 RBI分析原理和方法

RBI分析方法有定性、定量和半定量三種類型。在定量RBI分析中,風險定義為失效可能性和失效后果的乘積。失效可能性計算公式為:

式中,FP為失效可能性;FG為同類設備失效概率,它是某一工業領域內各種裝置的失效記錄,或者是根據文獻資料以及商業數據庫而建立的各種裝置的失效記錄;FE為設備修正系數,由通用子系數、機械子系數、工藝子系數和技術模塊子系數構成,考慮了具體設備所處地區氣候、地理、設計制造等具體條件的影響,其中起主導作用的是技術模塊子系數,它考慮了設備在服役條件下各種失效模式發展過程的影響;FM為管理系統評估系數,考慮了工廠工藝安全管理系統對機械完整性的影響。失效后果的計算考慮了可燃性和毒性造成的安全影響、環境影響,以及生產中斷和設備維修更換引起的經濟損失。

RBI分析采用的軟件是英國TISCHUK公司開發的T-OCA,符合美國石油學會標準API 580。在進行RBI分析時采集了裝置詳細的數據資料,具體包括裝置設計基礎資料 (裝置地理氣象條件、平面布置等)、PFD圖、PID圖、工藝操作規程,以及工藝安全設施和安全管理情況;設備和管道的設計資料、操作條件、工藝介質組成;設備和管道的材質、保溫情況、制造和檢驗、安裝情況,以及歷年的檢驗維修記錄、檢測和失效分析情況。將收集到的數據資料輸入到RBI分析軟件T-OCA中,就可計算設備和管道的失效可能性和失效后果,得到其風險水平。

2 苯乙烯裝置的RBI 分析

2.1 裝置的基本情況

某石化公司化工部苯乙烯裝置,引進美國Badger公司的苯乙烯生產技術,于1997年建成投產,年產苯乙烯8萬t。裝置由乙苯系統、脫氫反應系統、苯乙烯精餾系統和尾氣回收系統組成。脫氫反應系統是裝置的重要組成部分,在這里由乙苯反應系統生成的乙苯,在氧化鐵催化劑的作用下,發生脫氫反應,生成苯乙烯,并經冷卻和分離得到粗苯乙烯。

運行期間因生產原料供應問題,發生多次非計劃停車,發生過設備和管件的裂紋、腐蝕,檢修時進行了修復和更換。本次RBI分析的目的是評估脫氫反應系統設備和管道的風險水平,提出基于風險的檢驗策略,以保證裝置的安全穩定運行。

苯乙烯裝置脫氫反應系統共有靜設備12臺、工藝管道30條,介質主要為乙苯、苯乙烯和氫,最高操作溫度達800℃,操作條件苛刻。

2.2 RBI分析結果

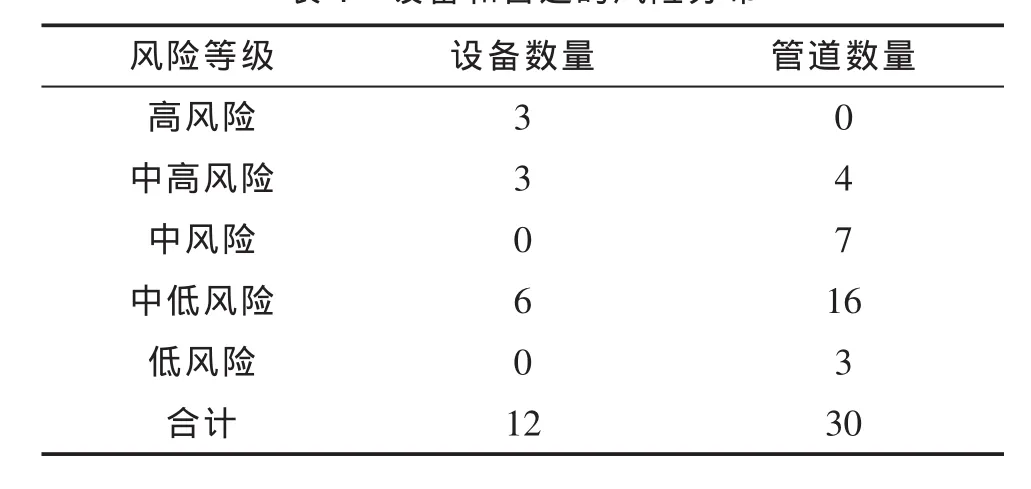

把采集的裝置數據輸入到T-OCA軟件中,進行風險計算。根據風險計算結果,將風險分為高風險、中高風險、中風險、中低風險和低風險五個風險等級,得到裝置的風險分布狀況,如表1所示。

表1 設備和管道的風險分布

由表1可以看出,處于高風險區的設備占25%,沒有處于高風險區的管道,中高風險區的管道占13.3%,設備的整體風險水平高于管道。

苯乙烯裝置脫氫反應系統設備主要失效模式有高溫下材質劣化、腐蝕減薄、應力腐蝕開裂和保溫層下腐蝕,工藝物流中主要腐蝕介質有碳酸、有機酸、KOH、氯化物和MEA等。分析表明,高溫區設備和管道的風險水平高于低溫區,低溫區內部腐蝕減薄速率較低,低溫區管道需注意保溫層下腐蝕。高溫區設備操作溫度高,過熱蒸汽最高溫度高達800℃,兩臺反應器操作溫度均超過600℃,操作壓力有低壓和負壓操作。高溫區設備和管道材料主要采用了304H,個別部位采用了INCOLOY 800H。在操作條件下,這些材料會發生因碳化物析出、σ相析出而引起的材質劣化,使材料的塑性、韌性降低,還會發生蠕變。由于操作壓力低,設備和管道蠕變速率較低,但在局部應力集中部位,蠕變引起的損傷應予以重視。開停車過程和工藝操作過程中的升降溫速度如果超過了一定值,會引起較大的熱應力,引起局部高應力區發生變形和開裂。由于物流中主要成分乙苯、苯乙烯和氫均為易燃易爆物,又存在負壓工況,一旦出現泄漏,空氣漏入系統,就會發生爆炸,失效后果等級為高。

2.3 風險管理建議

管理和控制裝置的運行風險,就是采用各種檢驗、監控方法和應急處理準備,降低失效概率和失效后果。根據API 581,基于風險的檢驗能通過對失效機理和模式、失效進展速率以及設備對失效的耐受性的分析,來降低失效可能性、控制失效風險。可在車間現場配置泄漏紅外探測儀、在線物流氧分析儀,以及設置事故的應急處理措施預案,通過早期發現、控制失效后果等措施,來控制設備和管道的運行風險。

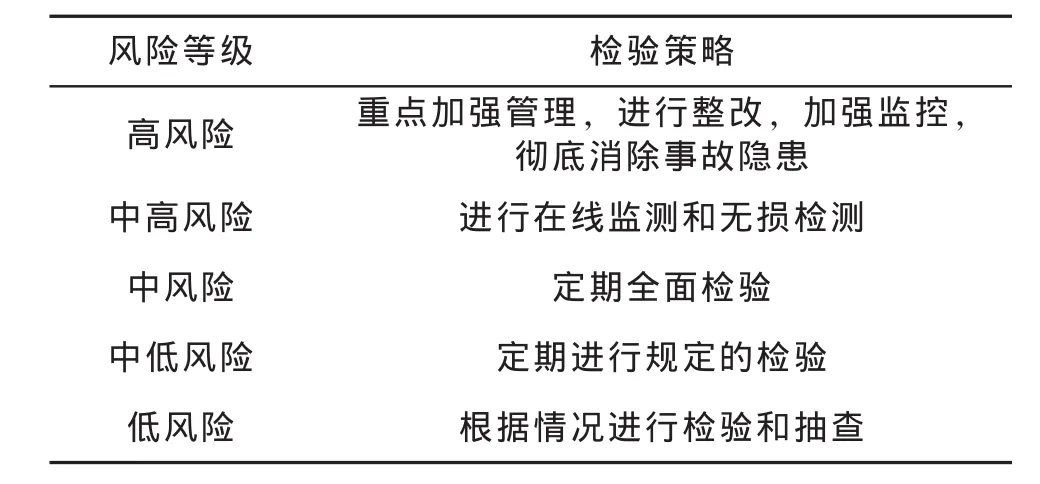

根據設備和管道的風險水平,采取的檢驗策略見表2。

表2 設備和管道的檢驗策略

苯乙烯裝置脫氫反應系統高溫區設備和管道的風險水平高,是檢驗和管理的重點。從失效機理看,高溫區主要失效模式是材質劣化和開裂,應采用金相方法進行檢測以評定材質劣化程度,并采用適當的檢驗方法檢測應力集中區的裂紋萌生和發展情況,根據裂紋萌生和擴展規律確定檢驗頻率。操作中應保持工藝平穩,防止工藝參數 (溫度、壓力等)過快升降;開停車時升降溫速度要適當合理,以控制熱應力水平。停車吹掃應徹底,防止在低溫下造成不銹鋼的應力腐蝕環境。對高溫設備的保溫結構需要加強檢查和維護,防止局部由于保溫不好而引起局部漏熱,造成局部較高的熱應力。

3 焦化裝置長周期運行的風險分析

某煉化公司延遲焦化裝置于2003年開工至今已運行二年,原計劃在2005年5月進行停工檢修。但根據公司的生產安排,決定對其延長一年進行檢修,即實現該裝置 “三年一修”的目標。為了找出影響裝置長周期安全運行的薄弱環節,并提出相應的對策措施,對裝置進行了工藝系統以及設備管道的風險分析。

3.1 裝置的基本情況

該延遲焦化裝置于1971年建成投產,2002年設計規模由80萬t/a擴能至120萬t/a。2002年改造前裝置設計為無井架二爐四塔流程,改造后為有井架除焦的二爐二塔工藝流程。裝置改擴建的主要內容為新增焦炭塔T-201(設備號,下同)和T-202兩座 (原有的四臺廢除),新增加熱爐F-303,采用輻射管多點注汽,采用靈活調節循環比技術,焦炭塔采用24 h生焦切換,儀表控制采用DCS集散型控制系統。

3.2 裝置的工藝運行分析

焦化裝置屬于高溫、易燃和易爆的裝置。裝置所用原料為減壓渣油,自燃點為230~240℃,而裝置的操作溫度多在300℃以上,一旦泄漏極易發生火災。裝置生產的干氣和汽油其沸點和閃點都很低,與空氣混合均能形成爆炸性混合氣體,其爆炸極限分別為1.5%~15%和1.4%~7.6%。裝置生產的其它產品 (如柴油、蠟油)的自燃點都低于裝置的操作溫度,極容易發生火災,存在較大危險。同時由于操作既有連續的又有間歇的,人工操作崗位高溫重油部位較多,且人工操作頻繁,勞動強度相對較大,危險性較高。

根據裝置提供的操作規程、安全規程、技術月報和技術年報以及現場調研情況等,對裝置進行了分析。本周期裝置原料性質有變重的趨勢,并且在混煉納波油時,出現了焦炭塔劇烈振動和出彈丸焦等不安全因素。對影響該裝置的加熱爐和焦炭塔的波動情況進行了統計,2004年1月至2005年4月期間產生波動達25次。在這些生產波動中,因系統原因造成波動的共10次,系統原因中因電氣原因造成波動的有5次 (閃電和電網問題),占系統原因的1/2;因為裝置自身原因造成波動的有15次,占全部故障的60%。這些事件中因循環油泵和輻射泵這些關鍵泵造成的事件有10次,占全部故障的40%。尤其是輻射泵的故障率較高,這是該裝置一個較大的不安全因素。

通過對工藝系統的風險分析,提出如下優化建議:在整個生產過程中,要考慮原料性質對焦化裝置長周期安全運行的影響,對常減壓裝置的原油混煉比例和該裝置的處理量應根據實際情況進行合理調整,保證裝置安全生產;生產中要采取有力措施,保障水電汽等公用工程設施的平穩運行,并制定應急預案,防止公用設施異常影響裝置的安全運行。

3.3 裝置中設備的風險分析

影響生產裝置長周期運行的因素有很多,但保持設備的完好性,充分發揮其效能,是實現裝置長周期運行的基礎。延遲焦化裝置的原料為減壓渣油,由于其硫含量高且操作溫度高,對裝置中的設備腐蝕比較嚴重,所以設備能否安全運行對該裝置的長周期運行至關重要。

對主工藝流程內的靜設備和管道 (公用工程系統、燃氣、冷卻水和儀表管道等輔助系統不包括在內)進行了定量的風險分析。分析的范圍主要是該焦化裝置的流程圖中的所有設備和管道,具體包括靜設備共60臺,其中塔3臺、罐5臺、換熱器44臺、空冷器6臺和加熱爐2臺;主要工藝管道152條。

該套延遲焦化裝置加工的物流中,主要的腐蝕性介質有硫、硫化氫、氯化物、氯化氫和銨鹽等,存在的主要失效原因或失效機理有高溫硫腐蝕、HCl-H2S-H2O腐蝕、垢下腐蝕、濕硫化氫損傷、Cl-應力腐蝕開裂、保溫層下腐蝕、蠕變、熱疲勞、組織劣化和低周熱疲勞等。裝置中主要的腐蝕機理有HCl-H2S-H2O腐蝕、高溫硫腐蝕、濕H2S應力腐蝕開裂等。HCl-H2S-H2O腐蝕比較嚴重的部位是分餾塔頂的冷卻系統;高溫硫腐蝕比較嚴重的部位是輻射進料管線和設備、分餾塔底部的管線和設備等。

該裝置中處于高風險的設備有3臺,占所分析的全部設備的5%。失效可能性高而失效后果為中的設備有1臺,即輻射進料-輕蠟油換熱器H-107。該換熱器中輕蠟油含硫0.802%,在300~344℃的操作溫度范圍內對管箱主體材質16MnR造成高溫硫腐蝕減薄,理論腐蝕速率為1.056 mm/a,管箱失效可能性等級為高。根據中國石化 《加工高硫原油重點裝置主要設備設計選材導則》 (SH/T 3096—2001)選材要求,對于該換熱器推薦使用的材料為碳鋼+0Cr13Al(0Cr13),而這臺設備材質低于標準要求。從失效后果來看,在300℃左右的操作溫度工況下,一旦介質從換熱器殼程中泄漏出來,將會引起火災,失效后果比較嚴重。失效可能性為中而失效后果為高的設備有2臺:焦炭塔T-201和T-202。一旦失效將直接導致裝置停工,造成重大經濟損失,失效后果等級為高。

根據上面的分析,公司針對焦化裝置的薄弱環節、高風險設備狀況,從優化工藝操作、做好重點設備運行的檢查、做好事故預防和應急預案等方面加強了管理,保障了裝置安全穩定地延長了一年的運行時間。

4 RBI分析中問題的討論

定量RBI分析涉及到工藝、設備、腐蝕、檢驗檢測、安全等各方面詳細的數據資料,數據的準確性和完整性決定了分析的效率和質量,這需要裝置的工藝和設備等各方面專家的良好配合和工廠的數據積累。在評估過程中,往往會碰到數據不全的情況。例如工藝物流中微量腐蝕性介質是決定設備失效機理的基礎,對設備和管道的風險等級評定影響很大,但有時這些介質的含量等數據無法通過取樣分析得到,這時往往需要根據裝置具體情況按保守方法估計出某一數值進行風險計算并制定基于風險的檢驗策略,然后利用在以后的檢驗維護過程中取得的數據資料更新數據庫,以降低運算結果的不確定性,實現RBI分析的持續改進。

RBI技術的核心是:識別和評價服役條件下結構材料可能的損傷或劣化模式及其嚴重程度;從可能造成的直接、間接經濟損失、介質泄漏的影響等方面評價失效后果。但由于歷史原因,我國缺乏完整的系統的壓力容器和管道的失效模式、損傷和劣化進展速率數據庫。現在我國RBI分析采用的是引進的分析軟件,采用了西方發達國家的失效數據庫,因此在實際應用中應考慮與我國設備實際情況不一致的地方 (如設備的制造缺陷和超期服役問題等)。 我國的相關機構已經根據近年來對裝置進行RBI分析的結果,開始建立我國特色的設備基礎數據庫,并借鑒國外的數據和經驗,編制我國的評估規范,這對于RBI技術在我國石化工業的普遍應用,保障裝置的安全穩定長周期運行,非常關鍵。

5 結論

(1)苯乙烯脫氫反應系統高溫部位的風險水平高于低溫部位,檢驗和維護的重點應針對高溫區,低溫部位應注意對保溫層下腐蝕的檢驗。

(2)延遲焦化裝置在保持原料性質相對穩定、保持裝置負荷率、保持公用工程系統穩定、保持操作平穩并加強重點設備和管道的運行檢查的前提下,能夠控制裝置的運行風險,實現裝置的 “三年一修”目標。

(3)在煉油、石油化工裝置中實施RBI評估,根據設備和管道的風險水平和失效可能性制定檢驗和維護計劃,能夠使檢驗和維護的重點針對高風險部位,能夠在降低裝置整體風險水平的同時降低檢驗和維護費用,有利于裝置的安全、穩定、長周期運行。

[1]Willke T L.U S risk management can reduce regulation,enhance safety[J].Oil and Gas Journal,1997,95(24):37-46.

[2]陳鋼,左尚志,陶雪榮,等.承壓設備的風險評估技術及其在我國的應用和發展趨勢 [J].中國安全生產科學技術,2005,1(1):31-35.

[3]國家質量監督檢驗檢疫總局.TSG R0004—2009.固定式壓力容器安全技術監察規程 [S].2009:38-40.

Application of Risk-based Inspection in Refining Device

Lian Xiaohui

Risk Based Inspection (RBI) is a management approach that seeks unification of safety and economy.Assessed the risk of delayed coking device and dehydrogenation system for styrene plant with RBI software(T-OCA)developed by Tischuk,proposed inspection strategy based on risk.Discussed the problems met during RBI for petro-chemical plants,and use of equipment security technology based on risk for long-term and safe running of the plants,and put forward suggestions for the RBI in the future.

Risk;Inspection;Styrene;Pressure vessel;Pressure pipe;Delayed coking;RBI technology

TQ 050.1

*練小暉,男,1967年生,工程師。上海市,200023。

2012-05-28)