稀土催滲在汽摩齒輪軟氮化中的應用

重慶三峽職業學院 向承翔

稀土元素及其化合物以其獨特的理化特性被廣泛應用于材料科學領域,特別是在熱處理工藝上的應用更為人們重視。近年來,對稀土元素在熱處理工藝催滲機理的研究尤其受到重視,但對于某些數據,如不同的熱處理工藝中稀土加入量的最佳值、最佳溫度等,仍難以確定。重慶三峽職業學院校辦工廠加工的摩托車齒輪和鏈輪工藝中,對一些數據的確定進行了一系列試驗工作,為稀土催滲在軟氮化工藝中的應用提供了指導。

摩托車汽車齒輪在使用過程中都會承受沖擊振動,并且承受載荷較大,實際生產中往往選用中低碳合金鋼加工后進行表面軟氮化處理的方法,來提高輪齒強度,增強其心部韌性,以承載較大載荷和沖擊,從而提高齒輪表面的硬度,增強其耐磨性。表面軟氮化處理方法具有處理溫度低的優點,可以減少齒輪的熱處理變形。但是軟氮化處理齒輪表面滲層較薄,硬度(特別是擴散層)較低,并且梯度較大,這對于有較高疲勞性要求的齒輪是不利的。目前,大多數廠家都是在軟氮化中加入稀土元素,利用其獨特的催滲和改性作用,來達到熱處理后增加滲層厚度、降低硬度變化的梯度,從而提高齒輪材料的耐沖擊性、抗疲勞性和承載能力的目的。這一理論是成熟的,但隨著熱處理設備、工況、工藝參數、工件材料等的不同,稀土的加入量也不相同。重慶三峽職業學院校辦工廠廠在加工摩托車齒輪和鏈輪工藝中,對一些數據的確定進行二輪一系列的試驗,并結合校辦工廠的實際情況確定了最佳工藝點。

一、產品技術要求及原工藝

校辦工廠為重慶汽車摩托車廠配套多種規格的齒輪鏈輪,本文,筆者以驅動齒和鏈輪為例,進行試驗。驅動齒材料為40Cr,化合物層厚8 μm,硬度為 HV550,質量為100 g;鏈輪材料、化合物層厚和硬度與驅動齒相同,滲層厚0.15~0.30 mm。

驅動齒和鏈輪為汽車和摩托車的重要零件,其表面質量、硬化層要求嚴格。原工藝為通氨滴醇560℃,保溫7 h,乙醇120 滴/min,氨氣1 300 L/h。緩冷至200℃以下出爐,基本滿足要求。由于此工藝在緩冷過程中是用氨氣保護,一般完成一爐要花15 h,氨氣消耗量大。為了縮短時間,降低成本,提高處理質量,現采用稀土催滲工藝進行試驗。

二、試驗條件

試驗設備選用南京攝山電爐總廠生產的RN-6K 90 kW 可控井式氮化爐,選用氮氣為滲氮劑,選用上海躍龍有色金屬公司生產的80%LaCl 稀土化合物為催滲劑(催滲劑為淡黃色晶粒)。將催滲劑預先溶于乙醇中,選擇30 g,40 g,50 g 和60 g稀土化合物溶于4 瓶乙醇(每爐只用4瓶),采用滴注法滴入爐內,以20CrMo、40Cr、38CrMoAl 材料作試件,20CrMo 正火,其余為調質。進行560℃×4 h 軟氮化處理,其他工藝條件基本不變。

三、實驗結果與分析

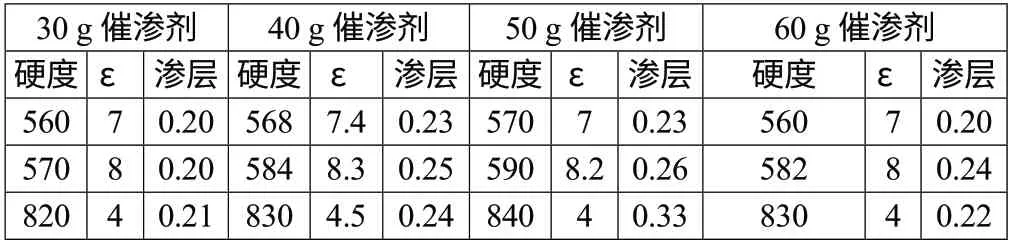

1.實驗結果。將上述材料分別采用4 種不同濃度的催滲劑進行4 h 氮化熱處理。原試驗工藝參數檢測結果見表1,新試驗工藝參數檢測結果見表2,稀土濃度與滲層厚度、硬度的關系如圖1所示。

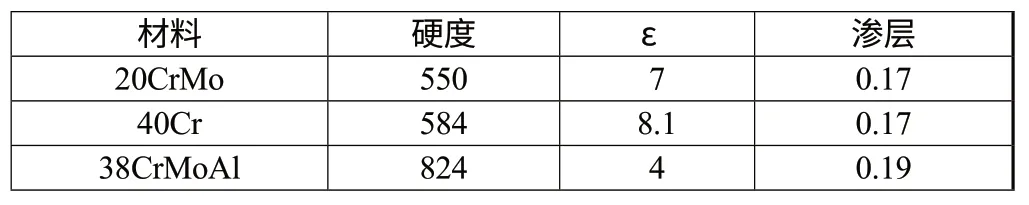

表1 原試驗工藝參數檢測結果

表2 新試驗工藝參數檢測結果

圖1 稀土濃度與滲層厚度、硬度之間的關系

滲氮組織只以材料38CrMoAl 進行常規滲氮熱處理和稀土催滲氮化熱處理對比,常規氮化處理在560℃條件下,保溫7 h,處理后局部放大400 倍的常規氮化組織如圖2所示;稀土氮化處理在560℃條件下,保溫4 h,處理后局部放大400 倍的稀土氮化組織如圖3所示。

圖2 常規氮化組織

圖3 稀土氮化組織

2.結果分析。

(1)由圖1可知,滲層在稀土濃度為50 g 時最厚,稀土量再大,滲層反而增加不大,這是受擴散規律制約的結果。稀土濃度為50 g 為最佳點,此時可以顯著提高顯微硬度值。

(2)由圖2、圖3可知,在相同條件下金相組織顯示,稀土氮化產生的網狀氮化物比常規氮化處理要少得多;在相同稀土氮化條件下,較短的滲氮時間產生的網狀氮化物幾率更小。并且稀土氮化處理有明顯的ε相白亮層,而常規氮化處理沒有ε相白亮層。

四、催滲機理與實驗值的關系

1.由于催滲作用,加快了氨和乙醇的裂解速度,提高了氣的氮勢和碳勢。

2.稀土由于化學性質活潑,在加熱保溫過程中,撞擊零件表面幾率高,潔凈了零件表面,加快了吸咐速度、解吸速度和擴散速度,使滲層加厚,化合物層疏松情況得到改善,對ε相層產生了一定的強化作用。

五、結論

1.稀土催滲效果好,由原來7 h 縮短成4 h,完全滿足技術要求,節約電力81元,乙醇和氨25元,每一爐可節約成本105元,縮短了工人的勞動時間。

2.由于催滲作用,ε相層的疏松情況得到改善,表層硬度有明顯提高。

3.在稀土催滲作用下,雖然時間減少了3 h,但滲層厚度卻提高了30%~60%。稀土加入量有一最佳值,90 kW 的設備在50 g 最為理想,升高溫度對ε相層有明顯增加,加入量過大滲層并不成直線增加,且容易堵塞滴閥,給操作者帶來不必要的麻煩。