西二線果子溝隧道群管道施工方法對比與選擇

王 凱 張寶林 程勝霞 生 望 張 李

河北華北石油工程建設有限公司 河北任丘 062552

西二線果子溝隧道群管道施工方法對比與選擇

王 凱 張寶林 程勝霞 生 望 張 李

河北華北石油工程建設有限公司 河北任丘 062552

西氣東輸二線在新疆果子溝山區連續穿越7條隧道,隧道寬度為4.2m,隧道內需同時敷設兩根Ф1219管道,是西氣東輸二線西段的控制性工程。以西二線果子溝隧道群7條隧道內管道安裝采取的不同的施工方法為例,重點闡述了根據每條隧道的結構特點所采取的不同的施工方法所取得的實際效果,橫向比較了每一種施工方法的優劣,總結了施工經驗和需要吸取的教訓,對以后類似的隧道管道安裝工程的施工具有一定的參考意義。

西氣東輸二線 隧道穿越 管道施工

隨著我國長輸天然氣管道建設高峰的到來,油氣長輸管道工程施工環境也越來越復雜。特別是管道在山區地段敷設時,對于地形起伏較大、山高坡陡的地段,通常采用山體鉆爆隧道的穿越方式。由于山區地形較為復雜,導致隧道進出口處的地形地貌也變化多樣。因施工成本等原因,隧道凈空尺寸也只能滿足管道的基本敷設條件,大型施工設備無法進洞施工,且隨著隧道開挖技術的發展,隧道長度也越來越長。所有這些因素,都給隧道內管道的運管和組對焊接帶來較大困難,隧道內管道施工已經成為長輸管道工程的控制工程。下面以西氣東輸二線西段果子溝隧道群7條隧道的施工為例,著重介紹山體隧道內管道安裝的一些成功經驗和需要吸取的教訓,為以后長輸管道的施工提供一些參考。

1 國內外概況及發展趨勢

1.1 國外概況

據考證,截止到西氣東輸工程二線主體完工之前,國外工程至今沒有類似雙管同隧道施工的先例,也無直徑大于Ф1219管道穿越長度超過3.1km的紀錄。

1.2 國內概況

據相關資料介紹,在國內長輸管道施工過程中,蘭成渝管道施工中的蘭成段隧道中,最長的一條為天燈寺隧道工程,全長2617m,管徑為D323.9mm,材質為X 52,是西二線之前全國最長的一條長輸管道隧道穿越工程。因此,西氣東輸二線果子溝隧道群工程,開創國內長輸管道隧道穿越施工中長度最長、管徑最大、鋼號最高、雙管同隧道施工的先河。

2 隧道內管道安裝工程的基本做法

2.1 工藝流程

隧道土建工程檢查驗收→運管軌道鋪設及運管小車準備→隧道內管子運輸→管子的卸車及組對→軌道撤離及管子固定

2.2 施工方法

2.2.1 隧道工程檢查驗收

隧道開挖工程施工完成后,根據設計圖紙和驗收規范,由業主單位、第三方質量監督、EPC項目部、監理單位、隧道施工單位和管道安裝單位共同組成隧道驗收檢查團,對隧道進行交接前的質量檢查驗收,檢查合格后由隧道開挖單位和管道安裝單位辦理簽字移交手續,參加驗收的各方代表簽字認可。

2.2.2 運管軌道鋪設及運管小車的準備

(1)道軌鋪設

西二線果子溝隧道安裝使用的管道規格為Ф1219×26.4mm,重量較大(每根管道重約10t),為保證運管小車的運行安全,軌道采用24#輕軌。

由于隧道內寬度有限,不允許兩條管道先施工完一根,再施工另外一根,必須兩條管道同步完成運管、布管、焊接等工作。因此軌道敷設采用雙軌敷設方式,由于隧道內安裝的兩根管道中心凈距為2018mm,也就決定了軌道安裝時的中心間距亦為2018mm。

(2)運管小車的準備

每個運管小車由4個軌道車輪和槽鋼組焊而成,小車輪組之間采用 [16連接。每個小車上焊接兩套和管子外徑相同的弧板,作為管子固定的托架。運輸時,每根管子采用兩套運管小車。管子放置到小車上后,采用封車帶進行封車。為防止兩套小車在行走過程中受外力分離出現安全事故,在兩輛小車之間采用鋼絲繩連接。

2.2.3 管子在隧道內的運輸

為保證管道運送過程的直線行進,以及運管過程中操作人員的安全,在管道行進路線上鋪設鋼軌,管子通過軌道小車在動力驅動下運送到指定位置。7條隧道采用了4種不同的管子運輸方法:

(1)利用卷揚機整體牽引焊接完成管組;

(2)利用卷揚機牽引單根管子送管;

(3)利用拖拉機牽引送管;

(4)綜合利用卷揚機和鏟車分段送管。具體操作詳見2.2.4。

2.2.4 隧道內卸管及管道組對

由于隧道內空間有限(隧道內安裝兩根管道,兩根管道凈間距862mm,管道距離隧道內壁450mm),開闊地帶管道組對使用的吊管機等常規吊管及組對設備已經無法使用。要按照以往狹小空間使用手動倒鏈或手動千斤頂,對于管子重量達到10t的管子,要完成7條隧道的管子卸車和組對基本不可能。

在這種條件下,如何節約空間,減小卸管和組對工人的勞動強度,成為選用卸管設備的主要依據。液壓千斤頂有效地解決了這一問題:管子運送到位后,液壓千斤頂的力量通過管子卸管、組對的支吊架上的鋼絲繩和吊鉤提升管子,當管子離開運管小車后,撤離軌道小車。將管子放置到管子支墩上,通過專用支吊架配合液壓千斤頂進行管子高度和前后位置完成焊口組對。

2.2.5 軌道的撤離

為了節約隧道施工中道軌及枕木等材料的使用量,在管道完成卸管和管墩支墊后,立即撤出相應段落的道軌,利用運管小車回程空車拉運出隧道,利用到其他隧道施工。不僅節約了外運道軌的人力資源,同時也提高了道軌等材料的利用率。

2.2.6 管道的焊接

由于兩條管道幾乎占據了隧道內的所有平面空間,兩根管道凈間距862mm,移動電站等大型焊接設備及氣瓶、把線運送機具無法在隧道內使用。另外,由于管道安裝后,管道距離隧道內壁最多只有450mm空間,施工人員在作業期間活動受限,因此必須保證操作人員使用的各種工器具集中存放,便于取用。經過研究,充分利用隧道內兩條平行敷設的管道,制作管頂行走小車,將活動焊機及各種工器具全部放置在小車上。小車車輪設計為與管頂相吻合的弧形。輪體包覆軟橡膠,以保護管頂防腐層不受損壞,采取在兩根管上行進。

每條隧道配備五套運管小車,每臺小車上運載兩臺活動焊機,配備送絲機和焊把。依據工程焊接工藝評定進行施焊。

3 管子在隧道內布管運輸的幾種方法

管道的卸管、組對焊接及道軌撤離的工作,對于果子溝隧道群的所有七條隧道來說大同小異,而決定隧道施工速度和施工安全的關鍵在于隧道內管道的運輸。

3.1 利用卷揚機整體牽引焊接完成管組

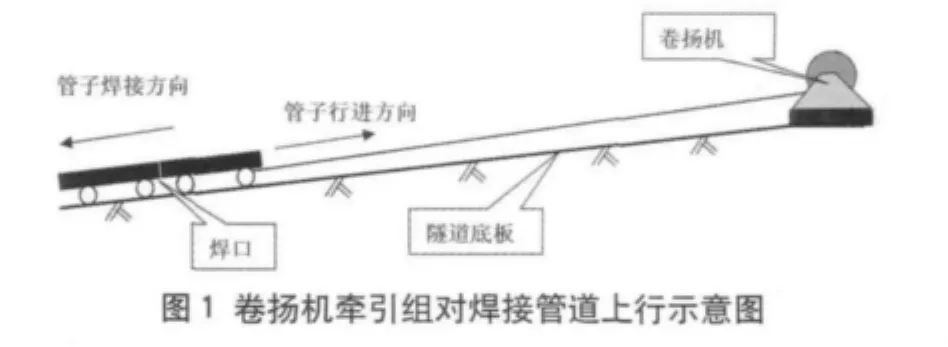

施工初期,考慮到3#隧道內管道設計長度僅為384.5m,存在8.4°坡度,按照隧道內管道全部施工完成后所有管道的總重量,結合卷揚機牽引力,選用如下方法。

首先將30t卷揚機安裝在隧道坡頂,在隧道內鋪設道軌。卷揚機通過鋼絲繩的牽引完成的對接的管道逐步上行,牽引管子從一根逐步增加到隧道內所有384.5m管線。在這種施工方法下,卷揚機始終承受所有管子重量的下滑力。

隨著管道的焊接,當逐根焊接到10根管子,管線長度接近120m時,卷揚機無法繼續牽引管道上行,卷揚機牽引力已經接近滿負荷。分析原因,主要是由于隧道施工過程中,隧道底部存在一定的起弧,管道上行過程中,卷揚機所受牽引力超過了方案設計時考慮的計算拉力,該方法宣告失敗(見圖1)。

3.2 利用卷揚機牽引單根管子送管

在隧道群中,2#、4b#、5#、6#其等5條隧道長度較短(長度分別為507.5m、346.6m、610m、846.2 m不等),隧道前期土建施工時間充裕,混凝土隧道底板施工質量較好,平整度高,便于道軌的鋪設和管道的平穩運送。隧道內管道安裝時,均從隧道高點通過軌道運管小車在牽引機車的牽引下將管子運送到焊接位置,管子自下而上逐根焊接。牽引設備采用卷揚機(見圖2)。在這種施工方法下,卷揚機始終只承受單根管子重量的下滑力。為了對比各種不同施工方法的優劣,雖然在2#、4b#、5#、6#等4個隧道均采用了卷揚機作為牽引設備,但在4a#采用了雙軌施工,在2#、4b#、5#、6#隧道采用單軌施工。

在4a#隧道采用雙軌運管時,兩條軌道中心均和管道安裝位置中心重合,管子運送到位后直接利用支吊架將管子吊離運管小車進行組對即可。

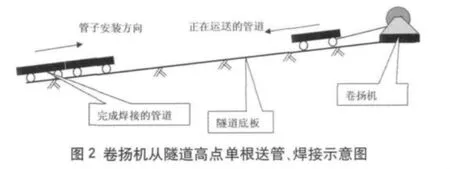

在2#、4b#、5#、6#等4個隧道采用單軌運管時,軌道鋪設位置與管道1的安裝位置中心重合,在第一根管子運至安裝位置1后,先利用龍門吊架將管子從小車上提升后撤離小車,利用龍門支吊架橫向移動功能,將管子移動到位置2,固定到管子安裝位置。然后運送第二根管子,固定在位置1。當第三根管子運送到位后,同樣利用支吊架橫向移動機構,將管子移至位置2,和第一根管子完成組對焊接。第4根管道和第二根管子組對焊接,如此往復交替,完成隧道內管線運管和焊接工作(見圖3)。

3.3 利用拖拉機牽引送管

果子溝6#隧道,管道設計實長1018.8m,隧道坡度為3.86°,坡度較緩。該隧道施工方法為:在隧道內鋪設一條道軌,將道軌直接鋪出隧道口,利用60馬力東方紅拖拉機作為牽引設備對運管小車進行溜尾。拖拉機和運管小車之間用鋼絲繩連接。運管小車靠自重下滑力沿道軌下滑,拖拉機同步跟進。當管子運送到安裝位置后,拖拉機剎車制動完成管子運輸。該種施工方法在隧道內鋪設一條道軌,且軌道鋪設中心與設計的兩條管道中一條管道安裝中心重合。

3.4 綜合利用卷揚機和鏟車分段送管

果子溝1#隧道長度3116m,由于隧道鉆進施工期間產生特大雪崩影響,工期滯后,導致隧道土建交付時間嚴重滯后,管道安裝工期相當緊張。為了保證管道完工節點計劃,1#隧道打破隧道施工常規思維,首先要求隧道施工單位完成隧道進口1.2km隧道土建施工交付給管道安裝單位進行管道安裝施工,然后繼續進行剩余部分隧道土建施工。隧道進口1.12km管道安裝施工與隧道出口端2km土建后期施工同步進行。隧道出口端土建施工方向從進口端1.12km處朝出口方向繼續施工。

等土建隊伍完成隧道出口端2km土建施工,管道安裝隊伍同步完成隧道進口段1.2km管道安裝任務。轉移過來從1.12km處朝出口方向施工,充分利用了中間土建施工這段時間差,為整體工期節點的實現提供了有力的保證。具體運管方法如下:

(1)進口端1.12km隧道地面為5.5°下坡,一坡到底。將卷揚機安裝在距隧道進口1.2km處,同時牽引兩條軌道上的運管小車同時完成兩根管子的上行運輸。管子運送到位后,及時拆除完成管道安裝段的軌道及枕木等設施,從1.2km處往隧道出口方向進行鋪設,為出口端管道運管做準備。

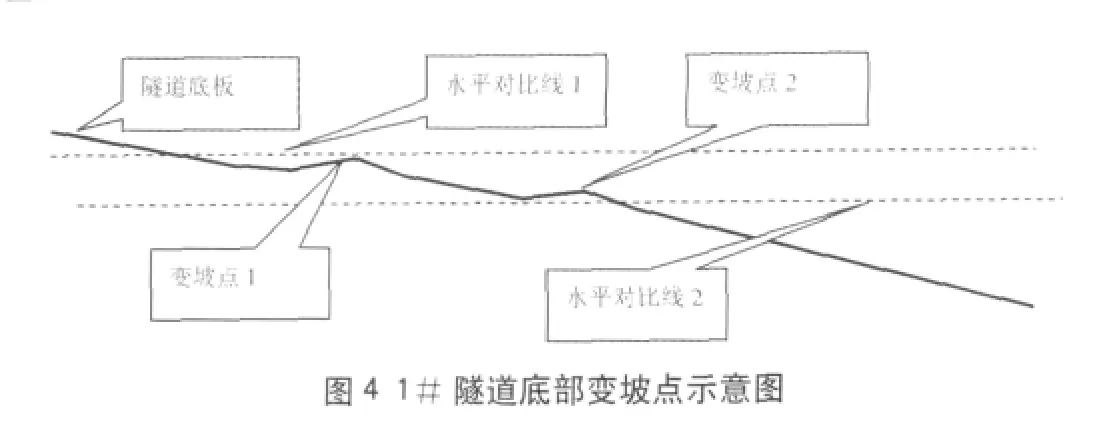

(2)出口端2km隧道底部雖然也是5.5°下坡,但存在著兩個弧形變坡,變坡位置坡度局部上行(見圖4)。運管時,如果靠卷揚機在出口通過鋼絲繩拉力控制運管小車下滑速度,小車在下行過程中幾乎為勻速,運管小車靠下滑分力行駛到變坡點后,沒有瞬間沖力,小車靠自重下滑力無法逾越。所以,在出口端2km不能采用卷揚機運管。

經過反復研究和受力計算,選用ZL-40鏟車作為牽引車運送管子。鏟車和運管小車之間同時采用軟連接和過渡剛性連接。既可以在下坡時,控制小車下坡段速度,作為溜尾設備;到變坡點,鏟車為運管小車提供適當大小的推力,推動運管小車越過變坡點。有效地克服了卷揚機放管,運管小車無法越過隧道變坡點的缺陷。并且利用鏟車一次運送兩根管子,同時滿足兩條管道焊接的管材供應,大大提高了組對焊接速度。

4 各種不同施工方法的對比

在果子溝隧道群7條隧道的施工過程中,管道的組對和焊接方法都大同小異,但運管方法至關重要,它不僅決定了運管速度和整體工期進展和效益,更是隧道內管道施工安全保證的基礎。本工程施工一共采用了4種不同的施工方法,下邊就以上四種不同的施工方法進行對比分析。

4.1 利用卷揚機整體牽引焊接完成管組

果子溝3#隧道進口低,出口高。管道的安裝過程,是在隧道出口安裝卷揚機,通過30t卷揚機鋼絲繩從隧道進口處將焊接完成的管道逐步往出口方向上行牽引,焊接工作始終在隧道進口處進行。但卷揚機承擔的牽引力卻隨著管道焊接數量的增加而增加,卷揚機始終處于高負荷運轉狀態。最后,由于隧道底板施工質量問題,有局部上凸變坡,導致焊接完成的10根管子下滑分力加大,卷揚機無法繼續牽引管道上行,施工中途失敗。失敗原因包括兩點:

(1)在8.4°下坡狀態下,30t卷揚機本身極限牽引力不具備完成384.5m管道自身下滑力;

(2)隧道底板中間坡度變大,導致在100m管道長度下就無法繼續完成上行工作。

這種施工方法的優點:施工人員、設備固定在隧道洞口外,不用隨著管道的移動而移動,減小了勞動強度,施工環境較好。

缺點:牽引設備和鋼絲繩始終處于較大負荷運轉狀態,到后期處于滿負荷狀態,導致設備長時間疲勞作業,容易損壞設備或鋼絲繩失效,導致安全事故的發生事故。

該方法適用于長度較短、坡度較小的隧道施工,且對隧道底板的施工平整度要求較高。一般情況不建議使用。如果采用這種方法,必須對隧道的坡度進行精確測量,并對卷揚機鋼絲繩在該狀態下最大受力進行分析,確認安全后方可實施。

4.2 利用卷揚機牽引單根管子送管

4.2.1 鋪設雙軌

在4a#隧道的施工過程中,采用了此種運管方法,這是一種較為常規的施工方法,施工運行過程較為平穩。管子運送到位后,利用支吊架將管子卸車后直接進行組對焊接。

這種施工方法的優點:管子可以直接通過卷揚機運送到焊接位置,不用對管子中心進行較大的調整,卸管工作量較小,施工安全。組對焊接施工效率較高。對于隧道長短沒有較嚴格的要求。

缺點:隧道鋪設準備時間較長,使用的道軌及輔助材料較多。

對于隧道群施工來說,由于各個隧道施工節點穿插進行,一個隧道施工完成后,可以將該隧道使用的道軌等材料轉移到別的隧道使用,材料綜合使用效率較高。所以這是一種工期及效率綜合性較高施工效率的隧道施工方法,值得在隧道群中施工中推廣使用。

4.2.2 鋪設單軌

在2#、4b#、5#、6#等4個隧道采用了單軌運管的方式,由于只鋪設了一條軌道,隧道內兩天管道運送到隧道安裝斷面后,其中一條管道的所有管子都要采用卸管支吊架對管子進行移位,平移距離較大,達2081mm。

這種施工方法的優點:使用道軌、枕木等技措材料較少,運管作業空間較寬裕,施工人員在隧道內行走活動空間較大。

缺點:和雙軌運管對比,管子運到安裝位置后,要將管子從軌道上方平移到需要安裝的位置,花費時間為雙軌道卸管和組對時間的2.5倍,施工效率大大降低。同時施工工期同樣增加到雙軌運管施工工期的2.5倍。且在管子平移過程中,由于隧道作業空間小,管子重量較大,管子來回擺動,給現場作業人員的安全帶來很大隱患。

就節約的道軌等技措用料費用和浪費的人力設備資源費用比較:

(1)從道軌及枕木等技措材料費用比較,單軌鋪設比雙軌鋪設節約材料及人工費合計:300元/m;

(2)從施工進度和人員、設備耗費計算,單軌施工比雙軌施工費用增加合計:296元/m。

可見,從施工費用上比較,完成同樣長度的管道安裝,單軌施工方法和雙軌施工方法相比基本持平,但單軌施工工期是雙軌施工工期的2.5倍。

綜合分析:單軌運管方法適用于施工工期較長,操作人員較為充裕的施工工程。如果是隧道群施工,各種施工資源可以在不同隧道之間共享使用,建議采用雙軌運管,既可提高施工效率,又能保證施工安全。

4.3 鋪設單軌,利用拖拉機牽引單根管子送管

果子溝6#隧道,軌道鋪設方法及卸管方法和4.2.2相同,唯一區別就是使用拖拉機替代卷揚機作為牽引動力。

這種施工方法的優點:拖拉機靈活機動,管道在隧道內的行進過程和運管設備操作手之間距離較近,便于監控和應急處理。另外,在隧道群施工中,拖拉機可以隨時租用,可以減少卷揚機等重型固定設備的購置數量,節約開支和成本。

缺點:和5.3施工方法具有共同的缺陷。另外,拖拉機的制動性能比卷揚機差,使用隧道的坡度不能太大,要求拖拉機與隧道底板間的咬合力較大。拖拉機操作手長時間重復一個往返動作,容易疲勞引起溜車。

4.4 綜合利用卷揚機和鏟車分段送管

1 #隧道是果子溝隧道群7各隧道中長度最長,難度最大的一條隧道,也是最晚開工的一條隧道。該隧道的施工沒有現成施工方法可以借鑒,綜合應用了卷揚機運管和鏟車運管方法。先將卷揚機安裝在隧道內,完成進口段管道上行運管下行組對焊接,逐步完成進口段管道施工,再利用鏟車從隧道出口下行運管和已經完成的進口段管道預留頭進行碰頭后,逐步從隧道內部上行組對焊接完成出口段管道組對焊接。

在進行隧道進口1.12km管道組對焊接過程中,每組對焊接完成一根管子后,拆除該管段下面的行車道軌和枕木。一方面將隧道中間部分就近搬移到1.12km點往出口方向段落進行鋪設,為出口段管道運管做準備。既節省了搬運工作量,又節約了施工成本。另一方面,將距離1.12km點較遠,距離隧道進口較近的道軌和枕木通過運管小車空車返回的機會運出隧道,轉移到別的隧道使用,充分利用該資源,節約成本。

該方法的優點:方法簡單易行,便于操作和控制;利用分段施工,和隧道土建施工單位形成穿插施工,有效地搶進了施工開工節點,為工程的整體工期提供了保證;采用雙軌運管,而且每次運管兩根,和其他6條隧道相比,大大節約了運管時間和施工機組的等待管材時間,提高了施工效率近1倍;采用鏟車運管避開了卷揚機不能自動逾越變坡點的制約,且運行平穩,便于應急控制;鏟車租用費用低,不需要設備購置費用,租賃更換方便維修,操作人員少。1#隧道施工整體工期比業主要求工期整整提前了30d。

缺點:1#隧道施工工期相當緊張,且受土建施工制約較大,加上此種方法的選用和實施需要一定的專業理論知識與豐富的實踐經驗相結合,對現場施工管理人員的技術素質和決斷力要求較高。如果在類似條件下盲目使用一種全新方法,存在一定的冒險性。

5 結束語

總體來看,通過西氣東輸二線果子溝隧道群7條隧道施工過程中不同施工方法的嘗試和實踐,總結出了一整套較為完整的山體隧道施工方法,可以作為今后類似工程施工的借鑒和參考。在3#隧道施工中,采用卷揚機牽引不斷接續加長的管道沿隧道上行,最后因隧道施工不規范,底板坡度大于設計坡度,最后導致方案失敗。雖然屬于意外,但這說明制定施工方案前,環境因素考慮不夠周全。這是值得我們深思和牢記的教訓。可以說果子溝隧道群的順利完工,不僅為管道局在西氣東輸二線市場贏得了榮譽,更鍛煉了一批長輸管道施工的中堅力量,積累了山體隧道穿越管道安裝的方法和寶貴經驗,開闊了長輸管道隧道施工,特別是難點隧道工程施工的創新思維。

1 《西氣東輸二線管道工程穿越工程施工技術規范》Q/SY GJX0114-2007

2 《材料力學》作者:劉鴻文、高等教育出版社、第三版

TE682

B

1672-9323(2012)05-0054-04

2012-07-11)