超高壓射孔槍結構設計及數值分析

唐凱,陳建波,陳華彬,程啟文,羅苗壯

(中國石油川慶鉆探工程有限公司測井公司,重慶400021)

超高壓射孔槍結構設計及數值分析

唐凱,陳建波,陳華彬,程啟文,羅苗壯

(中國石油川慶鉆探工程有限公司測井公司,重慶400021)

介紹了利用Pro/E三維設計軟件建立超高壓射孔槍數值模型,進行有限元分析和優化設計的方法。考慮射孔槍的密封和承壓等常規因素,在超高壓射孔槍的結構設計中綜合3個關鍵因素:影響射孔槍整體強度的盲孔深度和形狀;射孔參數和射孔槍之間的內在聯系,如孔密、相位等的影響;射孔槍承受拉力載荷以及井內溫度等因素對射孔槍抗壓強度的影響。利用Pro/E的CAD和CAE功能完成超高壓射孔槍的結構設計、數值分析以及多參數聯合控制優化設計。經過試驗驗證,綜合考慮以上因素設計的超高壓射孔槍滿足設計要求。

射孔技術;超高壓射孔槍;有限元;數值分析;優化設計;Pro/E

0 引 言

隨著油氣勘探領域的不斷深入,深井、超深井的應用不斷增多。如在四川盆地元壩區塊、塔里木庫車山前區塊等一些勘探區域的探井井深超過7 000 m,最深達到8 000m,地層壓力預計最高可達140 MPa,地層溫度達到160~180℃。如何保證射孔槍在超高溫超高壓條件不發生變形、破裂甚至斷裂失效至關重要。射孔槍的承載能力影響因素比較復雜,包括射孔槍的材料特性、加工過程、井下爆炸載荷和沖擊響應等。

目前,國外對深井、超深井的開發工作已持續很多年,許多研究機構針對管柱失穩和損傷問題也多有研究,對深井、超深井射孔爆炸與管柱動態響應關聯特性已有了較深入認識。與此同時,國外也在著力發展與應用模擬試驗技術,對深井、超深井射孔作業過程中管柱動態響應的有關力學參量(壓力、應變、加速度等)及隨時間變化規律進行測試,并可以據此分析有關問題。如斯倫貝謝公司的B.Grove等[1]詳細研究了射孔槍在爆炸作用下的損傷機制,并通過實驗、仿真和解析方法研究了不同形狀、不同孔密的射孔槍在爆炸作用下的損傷情況。哈里伯頓公司開發了4in到7in的30 000psi(207 MPa)射孔槍;斯倫貝謝公司有適合于5in套管作業的86型超高壓射孔器材,擠毀壓力達到了25 000 psi(172MPa),裝配PJ3406HNS聚能深穿透射孔彈,穩定性能較好,能夠完成超高溫超高壓長時間井下停留的射孔作業。

國內對深井、超深井的開發缺少具有自主知識產權的數值計算方法和分析軟件。傳統方法中一般采用公式法設計和驗證射孔槍的強度,并通過不斷試驗得到最終的設計結果。國內對射孔槍的分析從單一的靜壓力分析到模擬射孔沖擊載荷作用下的應力應變分析都有所研究。陶亮[2]應用LS-Dyna的動態沖擊求解器模擬了射孔沖擊載荷下槍體的脹形問題、螺紋連接強度問題和盲孔問題。鄒寬城[3]等在有限元分析的基礎上,應用遺傳算法對射孔槍的盲孔結構進行優化設計。張昭等[4]提出了基于Taguchi方法,以射孔槍管形狀參數中的管半徑、射孔槍孔眼半徑和開孔數為水平試驗因素的多目標優化設計。

本文介紹了一種利用Pro/E三維設計軟件[5]從建立數值模型到優化設計的一體化設計方法。應用該方法,可以快速建立參數驅動的數值模型,并通過集成的Mechanica分析功能自動劃分網格,完成模型的靜態分析,失穩分析等,通過分析結果選取關鍵參數進行優化設計。在此基礎上完成了89型超高壓射孔槍的結構設計和數值分析。

1 模型設計和數值分析

1.1 射孔槍材料及厚度

射孔槍材料一般采用CrMo合金,常用的有30CrMo、32CrMo4、35CrMo、25Mn2MoV等。在此,選用32CrMo4設計射孔槍,其材料參數性能見表1。

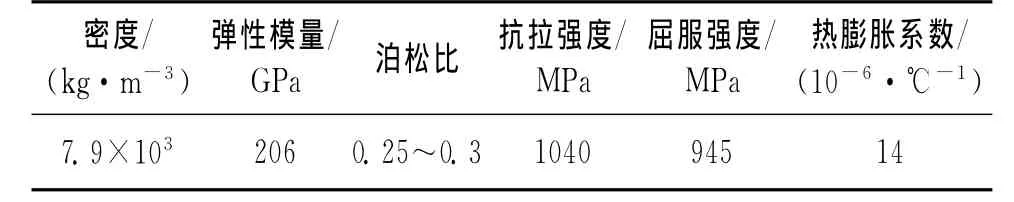

表1 32CrMo4材料參數

以外徑89mm的射孔槍為例,初步選擇壁厚為11、12mm和13mm的射孔槍,其外徑與壁厚之比均小于14,故應該視為厚壁圓筒,它的抗外擠壓公式為

式中,pc為抗外擠壓強度,MPa;σs為材料屈服強度,MPa;D為射孔槍外徑,m;t為射孔槍壁厚,m。

由式(1)可知,未進行任何加工且壁厚為11、12 mm和13mm的89型射孔槍其抗外擠強度分別為205、220MPa和236MPa。在此,選取壁厚為12 mm的89型射孔槍進行更進一步的設計和分析,以滿足額定工作載荷175MPa的要求。

1.2 射孔槍盲孔設計

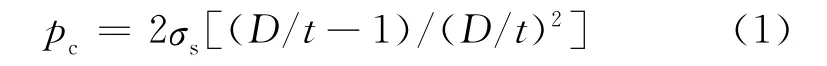

初始設計射孔孔密為16孔/m,相位為60°。射孔槍上第1個盲孔位置離端面的距離為150mm,盲孔初始直徑為32mm,盲孔初始深度為3.5mm。假定射孔槍的最大工作載荷為175MPa,兩端面約束。由于射孔槍兩端面的受力狀態和盲孔之間相對獨立,為簡化計算,假定射孔槍兩端面未加工。利用Pro/E建好的結構模型(見圖1)。進入Pro/E Mechanica環境,添加完材料、載荷和約束后,應用Autogem自動劃分網格,共形成2 030個四面體單元。在兩端面添加約束,在實體的外表面添加均勻壓力載荷,大小為175MPa。

圖1 盲孔槍模型圖和應力云圖

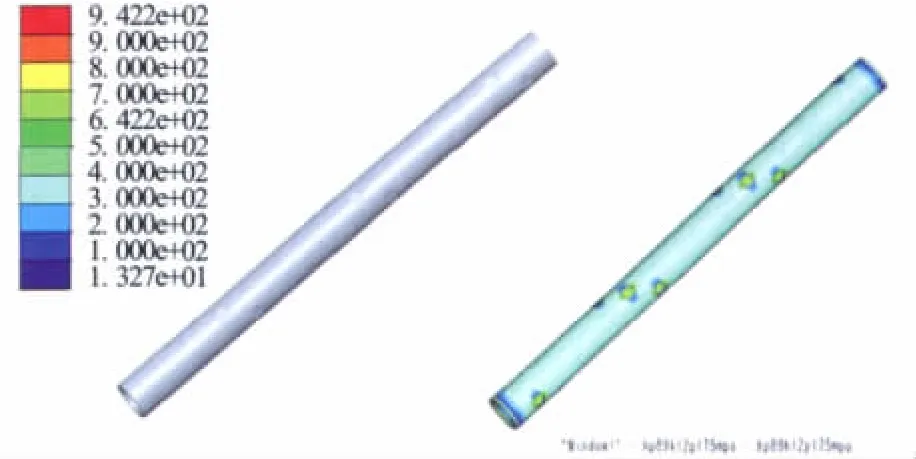

按初始參數加工好盲孔后在給定載荷下射孔槍的應力云圖見圖1,其Von Mises等效應力的最大值為942.2MPa,射孔槍本體Von Mises等效應力在300~400MPa,小于材料的屈服強度,滿足強度要求。由圖1可見,盲孔處為應力集中區,也是整個射孔槍的危險區域。在此基礎上作失穩分析,其一階失穩系數為1.277 563,二階失穩系數為5.060 674(見圖2)。

由于射孔槍靜態壓力下的失穩多發生在一階條件下(二階失穩壓力遠大于一階失穩壓力),故其失穩載荷為一階載荷204MPa(160MPa×1.277 563)。對比理論計算結果,相對于未加工盲孔的射孔槍,其失穩載荷存在一定降低。由于結構穩定性的臨界載荷還與射孔槍的長度有關,因此,如何綜合考慮強度理論的極限載荷與失穩理論的一階臨界載荷之間的統一和協調是至關重要的。通過計算可知,失穩載荷隨著長度的增加而不斷減小,對于無退刀槽的射孔槍,屈曲失穩多起源于射孔槍的中部或一些應力比較集中的盲孔處,因此,對于長度較長的射孔槍,應當適當增加支點以提高其屈曲失穩載荷。

圖2 一階失穩圖和二階失穩圖

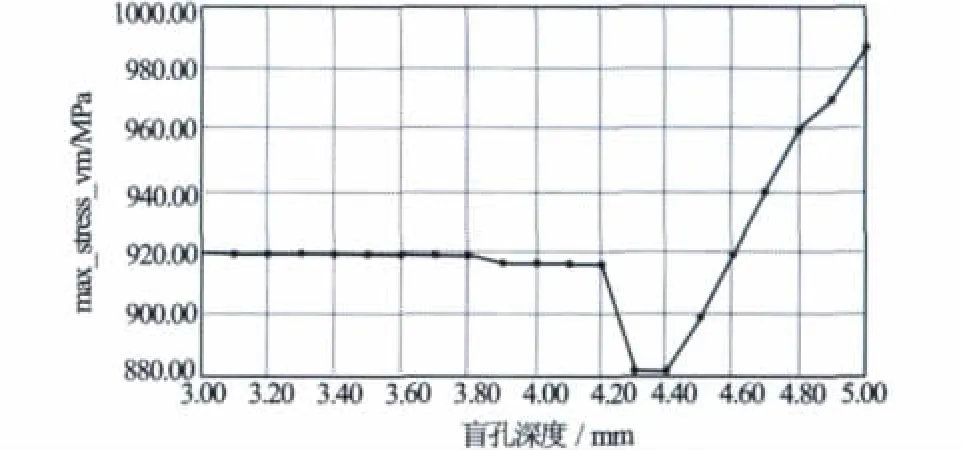

由應力分布云圖的區域可見,盲孔的深度與該模型的Mises最大應力緊密相關,在此,選取盲孔深度進行優化分析。盲孔深度的當前值為3.5mm,設置優化范圍為3.0~5.0mm,優化步長為10。經過計算后的結果見圖3,表2為各點數據的統計情況。

圖3 盲孔深度-Mises應力曲線圖

表2 盲孔深度-Max_stress_vm數據表

通過綜合分析以上數據,模型的最大Mises應力在盲孔深度達到一定數值后急劇增大。當盲孔深度為4.8mm時,模型的最大Mises應力為958.05 MPa,已經超出了材料的屈服強度945MPa。得出以上數據后,可以利用Pro/E的自動優化設計功能完成對模型的更改,也可以按照最佳參數重新建立模型。

1.3 孔密和相位的影響分析

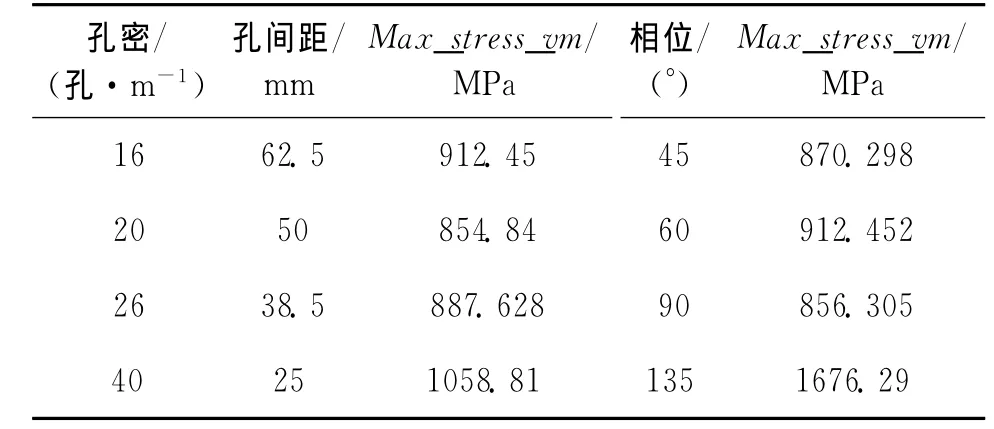

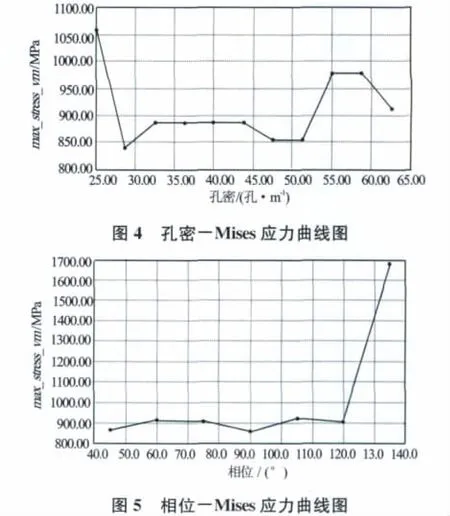

射孔參數如孔密和相位等也會對射孔槍的整體抗壓強度產生一定的影響,在前面分析的基礎上,現對孔密和相位與射孔槍最大Mises應力作影響分析。射孔槍當前孔密為16孔/m,相位為60°。孔密范圍從16~40孔/m,即孔間距從62.5~25mm,優化步長為10。相位計算范圍為45°~135°,步長為6。經過計算后的結果見圖4和圖5,表3為各點數據的統計情況。

表3 孔密、相位-Max_stress_vm數據表

可見,16、20、26孔/m孔密對射孔槍最大Mises應力影響不大,40孔/m時其最大Mises應力大大超出材料的屈服極限,若設計高孔密射孔槍(≥40孔/m)則應該重新詳細分析射孔槍的最大應力點,降低局部應力過大的影響。從射孔槍相位對最大Mises應力的影響結果可以看到,在低相位情況下,60°相位應力值最大,45°次之,90°最低,但以上3種相位都滿足強度要求。135°相位時最大Mises應力達到1 676.29MPa,若不存在應力奇值點,在前述條件下已不能滿足設計要求,需重新更改參數進行應力應變分析。

1.4 拉力載荷和溫度的影響分析

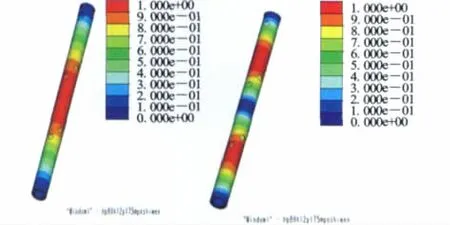

射孔槍在井下時,自身重力和井內溫度不可避免地影響到射孔槍的抗壓強度和結構穩定性。在前述分析的基礎上,對射孔槍一端約束,另一端添加一定拉力,而且在射孔槍外部同時施加175MPa的均勻載荷。在此,分別以5t和10t拉力模擬相應長度射孔槍串重量對射孔槍本身的影響。圖6左半部分是射孔槍下端承載5t拉力和175MPa均勻壓力時的應力云圖;圖6右半部分是射孔槍下端承載10 t拉力和175MPa均勻壓力時的應力云圖。

圖6 下端承載5t應力云圖和10t應力云圖

對比圖1可見,當射孔槍在自身重力作用下,重力越大,Mises應力越大。當無重力影響時,射孔槍本體Von Mises等效應力在300~400MPa,盲孔中心處Von Mises等效應力在700~800MPa,最大Von Mises等效應力為942.2MPa;當射孔槍下端承載5t拉力時,射孔槍本體Von Mises等效應力在426.9~525.8MPa,盲孔中心處Von Mises等效應力在723.6~822.5MPa,最大Von Mises等效應力為1 020MPa;當射孔槍下端承載10t拉力時,射孔槍本體Von Mises等效應力在432.3~534.3MPa,盲孔中心處Von Mises等效應力在738.3~840.3 MPa,最大Von Mises等效應力為1 044MPa。

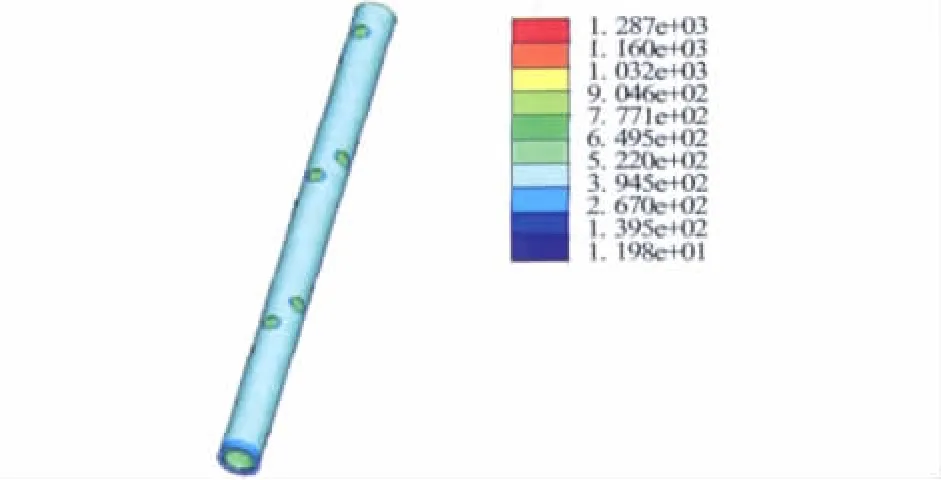

除了拉力載荷對射孔槍本身抗壓強度產生一定影響外,溫度也是一個不可忽略的因素,特別是在高溫條件下,鋼材的屈服強度隨著溫度的升高而降低。圖7是射孔槍下端承載10t拉力時在180℃全局溫度下的應力云圖。

對比圖1和圖6無溫度影響條件下的應力云圖可知,當有溫度影響時射孔槍本體應力區域明顯增高。由圖7可以看到,當射孔槍同時承載10t拉力和180℃高溫時,射孔槍本體Von Mises等效應力在394.5~522MPa,盲孔中心處Von Mises等效應力在904.6~1 032MPa,最大Von Mises等效應力為1 287MPa。由此可見,盲孔等一些應力集中點對溫度的敏感性比射孔槍本體高得多。由圖7可以看到最大Von Mises等效應力出現在約束邊緣,盲孔中心處Von Mises等效應力最大值已經接近材料的最大抗拉強度,若射孔槍為一次性使用而且在極限工作載荷下停留時間較短,則12mm壁厚、3.5 mm的盲孔深度、16孔/m和60°相位的射孔槍滿足設計要求。

圖7 下端承載10t拉力180℃條件下應力云圖

射孔槍在井下的實際受力情況遠比上述討論的條件要復雜得多,而且材料在動態沖擊下的性能參數與在靜態條件下有一定的出入。因此,要想完全真實反映射孔槍在動態載荷或者動態沖擊載荷的斷裂和變形等情況,還需要大量的實驗研究和基礎理論研究。但Pro/E的模型設計和分析功能能夠反映射孔槍在靜態載荷下的應力應變情況和失穩情況、射孔槍的危險區域、拉力載荷和溫度等內在和外在條件對射孔槍的影響情況。

1.5 試驗結果

為了驗證設計結果,在高溫高壓試驗室進行了89型超高壓射孔槍的高溫高壓試驗。首先連接吊環、89型槍頭、89型超高壓射孔槍和89型槍尾,然后將試驗管串吊裝入試驗設備內,加溫到180℃同時加壓到170MPa,穩壓30min無異常。繼續加溫到195℃同時加壓到195MPa,穩壓30min無異常,泄壓起出射孔槍后檢查無異常。試驗結果表明,89型超高壓射孔槍在195℃和195MPa條件下無變形,滿足額定工作載荷175MPa和180℃的設計要求。

2 結 論

89型超高壓射孔槍的設計一改傳統的設計理念,在綜合考慮強度極限、失穩極限、孔密、相位、拉力載荷、溫度等因素的影響下進行全方位的數值分析和優化設計,使理論設計更加真實和可靠。

(1)利用Pro/E的建模和數值分析功能,能大大縮短設計周期,減少人為計算誤差,為產品的選擇和后續分析提供準確的優化結果。

(2)盲孔深度和形狀、孔密和相位、拉力載荷和溫度等這些內在因素和外在因素都對射孔槍的抗壓強度有不可忽視的影響,在射孔槍設計時,應充分考慮這些因素,進行更加完善和可靠的設計。

(3)材料在靜態載荷下的參數與在動態載荷下有一定誤差,但由于射孔槍使用的環境復雜,不可避免需要一些材料的動態參數和一些高溫條件下的參數。因此,材料動態參數和高溫參數的基礎研究對于射孔槍在復雜環境下(高溫高壓)的變形和斷裂問題有著重要的促進作用。

(4)本文只討論了臨界工作載荷下射孔槍的應力應變情況,也只對射孔槍盲孔深度和形狀、孔密和相位、拉力載荷和溫度等對射孔槍整體強度的影響進行了仿真分析。高溫高壓條件下射孔發射狀態時射流、爆炸沖擊、碎片等與射孔槍結構之間的內在聯系都值得深入研究。

[1] Grove B,werner A,Han C.Explosion-induced Damage to Oilwell Perforating Gun Carriers[C]∥WIT Transactions on the Built Environment:Structures Under Shock and Impact,2006,165-176.

[2] 陶亮.射孔槍幾個結構設計問題的數值分析[J].測井技術,2006,30(1):25-27.

[3] 鄒寬城,常亞萍,韓秀清.基于支持向量機的射孔槍結構優化設計方法[J].石油機械,2009,37(1):21-25.

[4] 張昭,胡海飛,亢戰.基于Taguchi方法的射孔槍多目標優化設計[J].測井技術,2009,33(2):181-188.

[5] 喬建軍,王保平,胡仁喜,等.Pro/Engineer Wildfire 5.0動力學與有限元分析從入門到精通 [M].北京:機械工業出版社,2010.

Structure Design and Numerical Analysis of Ultra-high Pressure Perforating Gun

TANG Kai,CHEN Jianbo,CHEN Huabin,CHENG Qiwen,LUO Miaozhuang

(Well Logging Company,Chuanqing Drilling Engineering CO.LTD.,CNPC,Chongqing 400021,China)

Introduced is a method using Pro/E to create 3Dmodel of ultra-high pressure perforating gun and complete the finite element analysis and optimization design.In addition to considering the gun seal and bearing,the following 3key factors should be considered in the gun design:depth and shape of blind hole related to the gun collapse pressure;internal relation between perforation parameters and perforating gun,such as the hole density,phase and so on;influence of tensile load and well temperature on the gun collapse pressure.The study result shows that the use of powerful CAD and CAE functions of Pro/E can effectively complete the gun structure design,numerical analysis and multi-parameter optimization design of the gun.After experimental verification,our designed gun considering the above factors meets the new design requirements.

perforation technology,ultra-high pressure perforating gun,finite element,numerical analysis,optimization design,Pro/E

TE257.1 文獻標識碼:A

2011-09-01 本文編輯 王小寧)

章海寧,男,1971年生,高級工程師,博士研究生,從事測井評價方法研究工作。