AP1000堆內構件主體材料替代研究

陳 亮,唐 茂,張明乾,邵濬泉

(中廣核工程有限公司,深圳518124)

反應堆堆內構件是指在反應堆壓力容器內部,除燃料組件及其相關組件、堆芯測量儀表及壓力容器輻照監督管之外的所有結構件。堆內構件是反應堆結構中的關鍵設備,構成堆芯外圍輪廓,為控制棒提供保護、支承和對中;吸收并傳遞控制棒動載荷、燃料組件載荷和其他載荷;導向并分配反應堆冷卻劑;在堆芯跌落事故下,為堆芯提供二次支承;為壓力容器提供屏蔽,使之免受過量的堆芯輻照等。由于長期處于高溫、高輻照環境,并經受一回路冷卻劑的高速沖刷,材料應具備較好的力學性能、耐輻照活化性能和耐腐蝕性能。

目前國內在建及運行核電項目以二代改進型壓水堆為主,堆內構件主體材料(占堆內構件質量85%以上)采用18-8型奧氏體不銹鋼。經過秦山、大亞灣等核電項目技術積累和沉淀,堆內構件主體材料如大型板材、鍛件等已基本實現國產化,且達到較高水準。鑒于AP1000為新一代核電技術,堆內構件結構形式、材料選擇、制造工藝均發生了較大變化。筆者從堆內構件材料適用規范出發,對比分析AP1000堆內構件主體材料與二代改進型壓水堆的差異,探討AP1000堆內構件材料替換的可行性。

1 適用規范對比

ASME和RCC-M是當今最主要的核電設計與制造規范。AP1000壓水堆執行ASME規范(1998版及2000增補),二代改進型壓水堆執行RCC-M規范(2000版+2002補遺)。ASME是美國機械工程師學會編制的鍋爐和壓力容器規范,AP1000堆內構件設計與制造主要參照執行ASME第II卷材料和第III卷NCA分卷-第1冊和第2冊總要求及第III卷NG分卷-堆芯支承結構。ASME規范的指標為最低要求,在設計中可根據設備具體要求進行適當提高。具體實施過程中,設計人員需考慮的因素較多,自由度大,不易掌握。RCC-M是基于ASME演變發展而來的法國壓水堆核島機械設備設計和建造規則,與ASME相比針對性更強,具體指標有一定程度提高,易于實施。二代改進型堆內構件材料主要執行RCC-M第I卷G篇反應堆堆內構件和第II卷M篇材料(下)。

2 主體材料性能分析

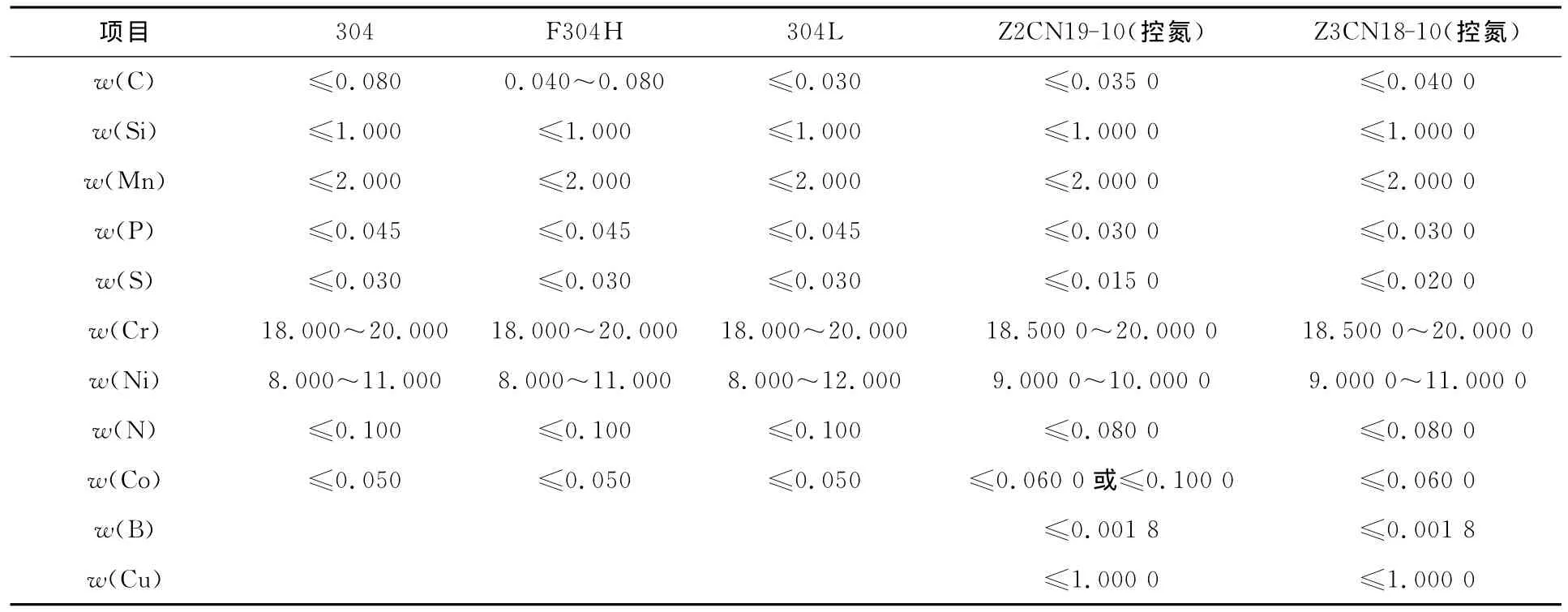

AP1000堆內構件主體結構采用304或304H低碳奧氏體不銹鋼。304奧氏體不銹鋼主要用于制造上部支承裙筒、堆芯罩、吊籃筒體;304H主要用于制造堆芯下支承板、堆芯上板、上支承板、吊籃法蘭、吊籃筒體接管和徑向支承鍵。二代改進型堆內構件主體結構采用Z2CN19-10(控氮)和Z3CN18-10(控氮)超低碳奧氏體不銹鋼。Z2CN19-10(控氮)主要用于制造上部支承裙筒、堆芯上板、吊籃法蘭、吊籃筒體、吊籃筒體接管和徑向支承鍵;Z3CN18-10(控氮)主要用于制造堆芯下支承板、上支承板。上述材料化學成分和力學性能見表1、表2。

表1 主體材料化學成分對比表

表2 主體材料力學性能對比表

2.1 304和304H材料分析

2.1.1 含碳量

304不銹鋼w(C)不大于0.08%,沒有下限指標,甚至可低于0.03%,只要力學性能滿足要求,可涵蓋低碳奧氏體不銹鋼和超低碳奧氏體不銹鋼;304H不銹鋼w(C)介于0.04%~0.08%,有上、下限指標,為低碳奧氏體不銹鋼。

2.1.2 晶粒度

304不銹鋼晶粒度一般以細為佳,如中小型鍛件、軋棒和管材晶粒度要求為5級或更細;而304H不銹鋼大鍛件材料晶粒度要求不宜太細,一般要求為6級或更粗。在AP1000堆內構件設計中,堆芯下支承板、上支承板、吊籃法蘭、吊籃筒體接管和徑向支承鍵等部件采用304鍛件,以F304H表示。304和304H的力學性能值保持一致。

2.2 Z2CN19-10(控氮)和Z3CN18-10(控氮)材料分析

Z2CN19-10(控氮)和Z3CN18-10(控氮)均為超低碳控氮奧氏體不銹鋼,Z2CN19-10(控氮)w(C)≤0.035%,Z3CN18-10(控 氮)w (C)≤0.04%,w(N)均不大于 0.08%,一般控制在0.06%~0.07%,兩者力學性能基本一致。

2.3 兩組材料性能比較

2.3.1 抗晶間腐蝕性能

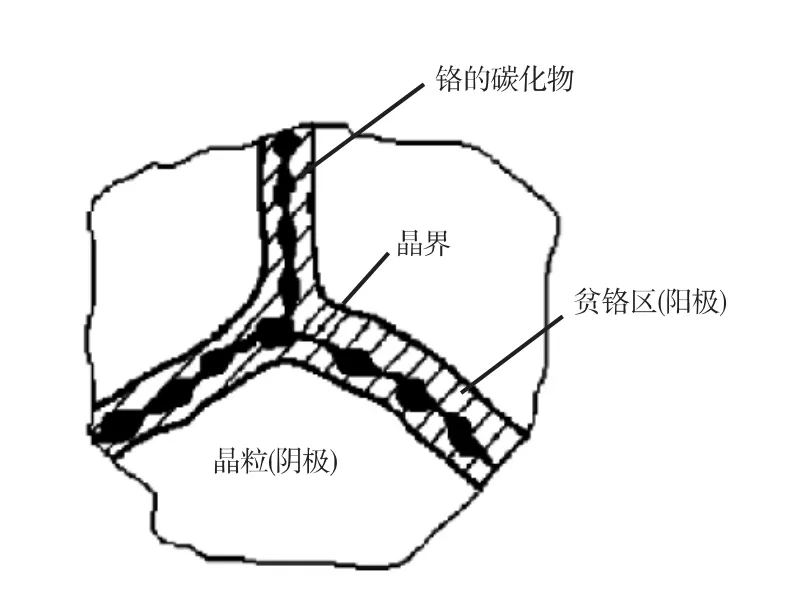

晶間腐蝕是金屬材料在特定的腐蝕介質中,在高溫環境中由于晶界合金元素的貧化,沿著材料的晶粒晶界受到腐蝕,使晶粒制件喪失結合力的一種局部腐蝕破環現象[1]。Cr是決定不銹鋼耐腐蝕性的主要元素,有效含量應超過12%。以w(C)為0.08%的普通18-8型不銹鋼為例:室溫時,C在奧氏體鋼中的質量分數約為0.02%~0.03%,固溶處理后碳為過飽和,呈現不穩定狀態。當溫度升高,特別是在450~750℃時,過飽和的C將向晶界擴散,與Cr結合形成Cr23C6沉淀于晶界。由于Cr原子半徑較大,在晶粒內部擴散速度較慢,來不及向晶界擴散,致使晶界附近Cr的質量分數大為減少,當Cr的有效含量低于12%時,就形成相對的“貧鉻區”。“貧鉻區”電位下降,而晶粒本身仍維持高電位,晶粒與“貧鉻區”之間存在著一定的電位差,而在腐蝕介質中晶界的溶解速度遠大于晶粒本身的溶解速度。“貧鉻區”作為陽極,晶粒作為陰極,從而形成微電池(見圖1),造成“貧鉻區”的選擇性局部腐蝕,即晶間腐蝕。

圖1 晶界析出及貧鉻區示意圖

晶間腐蝕發生后,金屬表面仍保持一定的金屬光澤,沒有破壞的跡象,但晶粒間的結合力已顯著減弱,強度下降,容易遭到破壞。晶間腐蝕隱蔽性強,突發性破壞幾率大[2],因此有嚴重的危害性,尤其在焊接時,焊縫附近的熱影響區更容易發生晶間腐蝕。

C元素對不銹鋼敏化起著重要作用。w(C)越高,C的擴散量越多,Cr消耗量越大,晶間腐蝕深度越大。因此降低不銹鋼中C質量分數,是避免發生晶間腐蝕最有效的措施。一般認為,w(C)低于0.03%(即超低碳奧氏體不銹鋼),可避免發生晶間腐蝕。

AP1000堆內構件主體結構材料采用304和304H,這類材料在鋼廠出廠前都經過固溶處理,若用于制造非焊接件或未經高溫加工的零件,在反應堆運行期間,一般不會發生晶間腐蝕。AP1000堆內構件結構大部分采用焊接件,特別是堆芯罩組件更采用全焊接結構,焊接中必經過450~750℃的敏化溫度區,不可避免地要發生晶間腐蝕現象。根據制造廠經驗,304和304H的焊接工藝評定件,若進行抗晶間腐蝕試驗,基本不合格。

二代改進型堆內構件主體結構采用Z2CN19-10(控氮)和 Z3CN18-10(控氮)。此類材料w(C)不大于0.035%,為超低碳奧氏體不銹鋼,抗晶間腐蝕性能突出,敏化處理后或焊接評定件抗晶間腐蝕試驗都能合格通過,因此RCC-MG2322規定可以不進行此類材料的抗晶間腐蝕試驗。可見,Z2CN19-10(控氮)、Z3CN18-10(控氮)的抗晶間腐蝕性能均優于304和304H。

2.3.2 力學性能

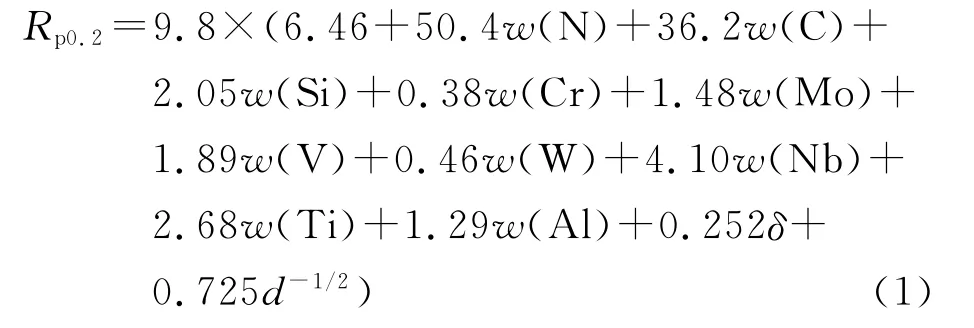

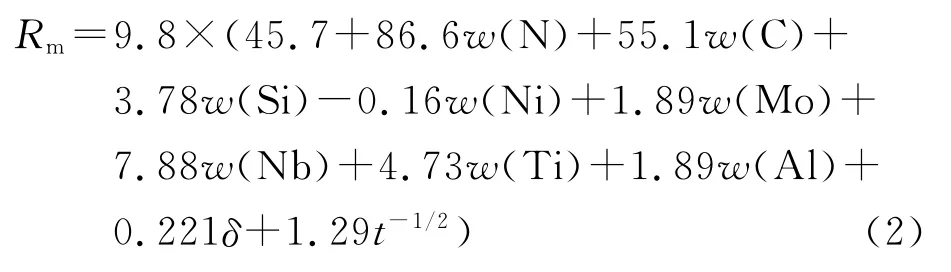

304、304H、Z2CN19-10(控氮)和Z3CN18-10(控氮)均屬于18-8型奧氏體不銹鋼(兩組材料力學性能見表2)。通常,w(C)數值越低,其力學性能越差,但 304、304H 與 Z2CN19-10(控氮)、Z3CN18-10(控氮)力學性能相當,這主要與w(N)的差異有關。根據文獻[3]介紹,影響18-8型不銹鋼的室溫強度的元素有C、N、Cr、Ni、Mo、W、V、Nb、Ti、Al、Si、Mn、Co、Cu共14個;從金屬學規律區分固溶強化和組織結構因素的影響,如強度隨1/d1/2(d 為晶粒直徑)的變化,強度隨晶粒數的變化,強度隨馬氏體含量和δ相含量的變化等。依據統計回歸法獲得的經驗公式如下:

式(1)及式(2)中:w(M)為某元素(M)的質量分數;δ為鐵素體的體積分數;t為孿晶界面平均距離,mm,t-1為每毫米的孿晶數;d為晶粒平均尺寸,mm,d-1為每毫米的晶粒數。

在式(1)中N的強化系數為50.4,而C的強化系數為36.2,在式(2)中 N 的強化系數為86.6,而C的強化系數為55.1。從上述經驗公式中可見N比C對材料強度影響要大。

304、304H的w(N)不超過0.10%,而Z2CN19-10(控氮)和 Z3CN18-10(控 氮)的 w(N)不 超 過0.08%,前一組w(N)似乎高于后一組。但在鋼廠實際生產過程中,前一組材料未設置控氮指標,N元素按雜質進行處理,w(N)相當低,材料的力學性能依靠C元素來保證,這也是304、304H中C元素不能過低的原因。雖然后一組材料w(N)不超過0.08%,但鋼廠將N元素作為合金元素進行添加,一般控制在0.06%~0.07%為佳,材料的力學性能也 得 以 保 證。 因 此 Z2CN19-10(控 氮 )和Z3CN18-10(控氮)的w(N)遠高于304、304H,從而彌補了C含量不足對材料強度的影響。

3 AP1000材料替代分析

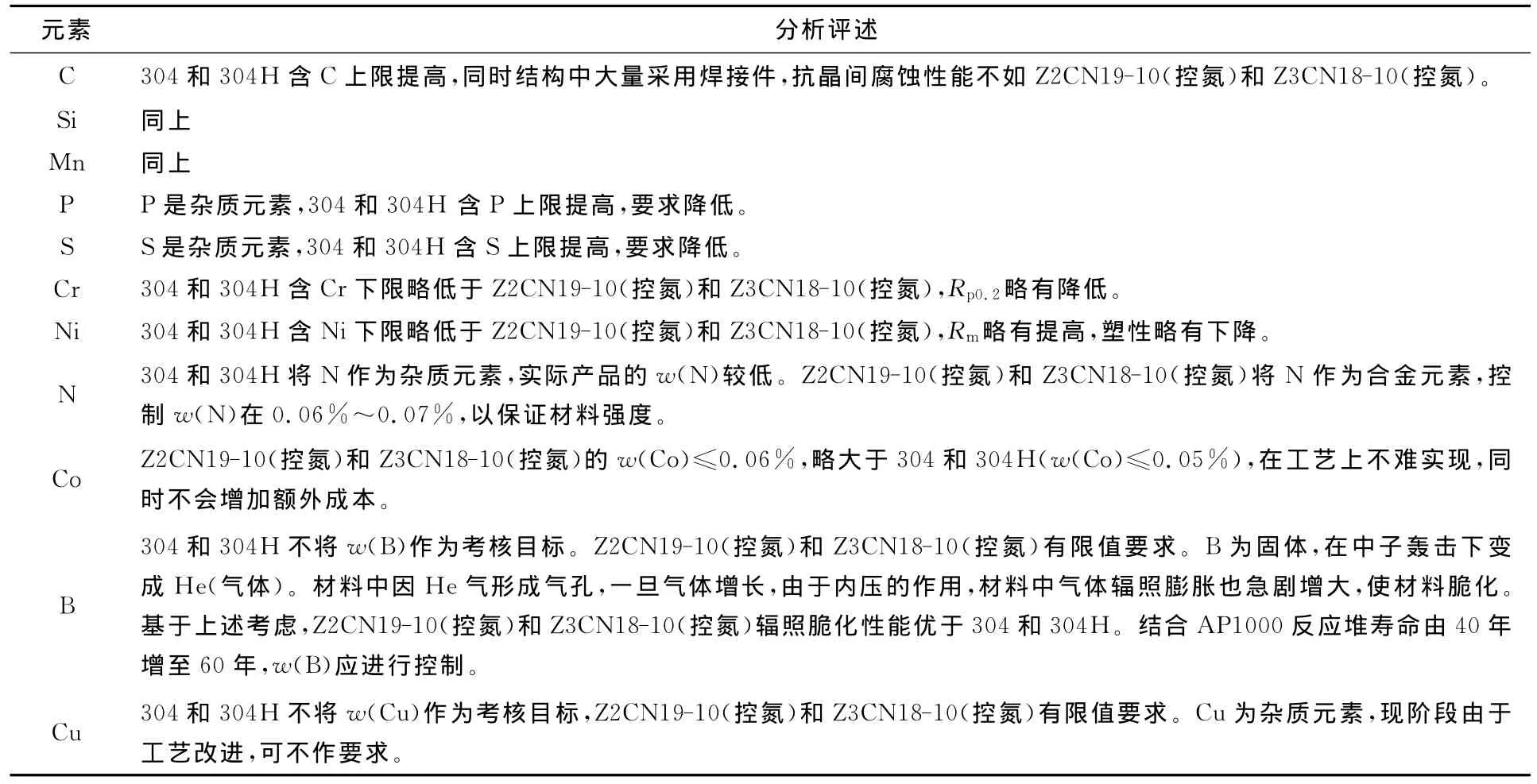

通過AP1000機組與二代改進型機組堆內構件主體材料化學成分差異對比,評述其對強度、耐腐蝕性能、抗氧化性能以及耐輻照性能的影響,見表3。

表3 AP1000機組和二代改進型機組堆內構件主體材料分析評述

從上述分析評述可以看出:Z2CN19-10(控氮)和Z3CN18-10(控氮)除個別元素成分進行適當修正后,可完全被304、304H所包容;其力學性能與304、304H相當,延伸率略高10%~15%,抗晶間腐蝕性能更好;增加w(B)控制,有助于改善輻照脆化性能,延長堆內構件使用壽命。

4 結語

二代改進型堆內構件主體結構材料Z2CN19-10(控氮)和Z3CN18-10(控氮)是從 ASME規范繼承而來,在RCC-M規范中得以創新和發展。鑒于Z2CN19-10(控氮)和Z3CN18-10(控氮)已具有幾十年成功使用的案例,目前國內鋼廠也完全具備自主生產能力,可完全替代AP1000堆內構件中使用的304、304H。采用Z2CN19-10(控氮)和Z3CN18-10不僅有助于提高材料的總體性能,保證材料生產的穩定性,從控制采購成本、降低采購風險、保證工程進度等方面考慮,也值得在AP1000堆內構件國產化過程中進行推廣。

[1]鄭海生.奧氏體不銹鋼晶間腐蝕問題的研究及防止[J].機電工程技術,2004,33(1):46-47.

[2]林曉云.18-8奧氏體不銹鋼焊接接頭晶間腐蝕的評定及控制[J].理化檢驗(物理分冊),2007,43(5):236-238,241.

[3]肖紀美.不銹鋼的金屬學問題[M].北京:冶金工業出版社,2006:218-220.