預防鍋爐受熱面管材帶裂紋流轉的措施

喻小彪

(上海發電設備成套設計研究院,上海200240)

鍋爐正常運行及壽命很大程度上受鍋爐受熱面狀況所制約,為了減少鍋爐水壓試驗、168h試運行及鍋爐正常運行時受到受熱面管材缺陷,特別是管材裂紋影響,從受熱面鋼管制造廠出發,找出管材帶裂紋流入鍋爐制造企業的原因,找出解決辦法,從而有效地防止有缺陷的設備流入電廠。

1 案例

這里列出四個案例:

(1)某電廠1 000MW鍋爐水冷壁后墻蒸發屏 管 子 (SA213-T23,外 徑 44.5mm,壁 厚7.3mm)在水壓試驗時,發現管子因縱向裂紋而泄漏一處。裂紋離最近的焊縫為扁鋼與管子埋弧焊焊縫約18mm,離對接接頭150mm。

(2)某電廠1 000MW 鍋爐水冷壁鋼管(SA213-T23,外徑38.1mm,壁厚6.8mm)對接后工業電視檢查時,發現焊口附近管材裂紋。通過對尚未焊接的1 400多根管子用MT擴大檢查后發現,同規格管子有107根存在同樣缺陷,這些管子母材裂紋有一個共同特征:均出現在管端約200mm范圍以內,除極個別能通過目視檢查發現外,其余均通過MT檢查發現。

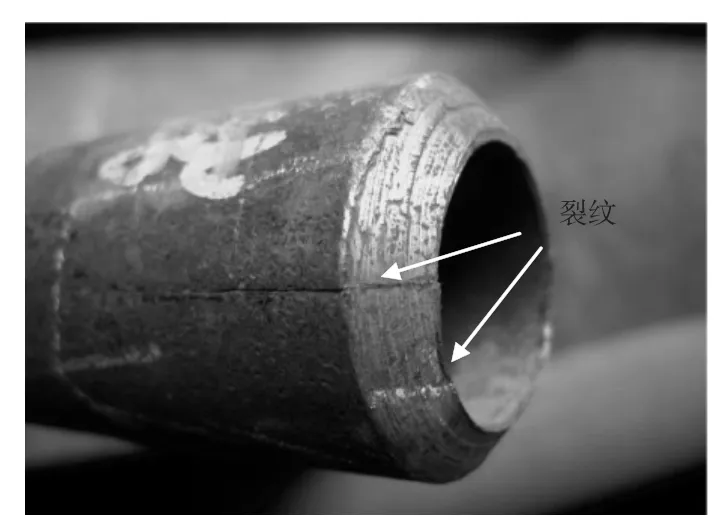

(3)某電廠1 000MW 鍋爐省煤器蛇形管(SA210C,外徑42mm,壁厚6.5mm)在制造廠水壓試驗時,發現5根管子出現泄漏,泄漏部位在焊接外,或在管子端部未焊接處,其中一處未焊接管子端部縱向裂紋目視可見,該裂紋至少在坡口加工時極易被發現。

(4)某電廠1 000MW鍋爐二級再熱器管屏在MT檢查時,發現二級再熱器懸吊管(SA213-T91,外徑48mm,壁厚8mm)管壁裂紋缺陷,最終經擴大檢查1 304處,共發現管壁裂紋51處,其中最長的一處達400mm,所發現裂紋均經修磨后MT檢查發現,非肉眼可見。

2 缺陷產生的原因

2.1 案例1

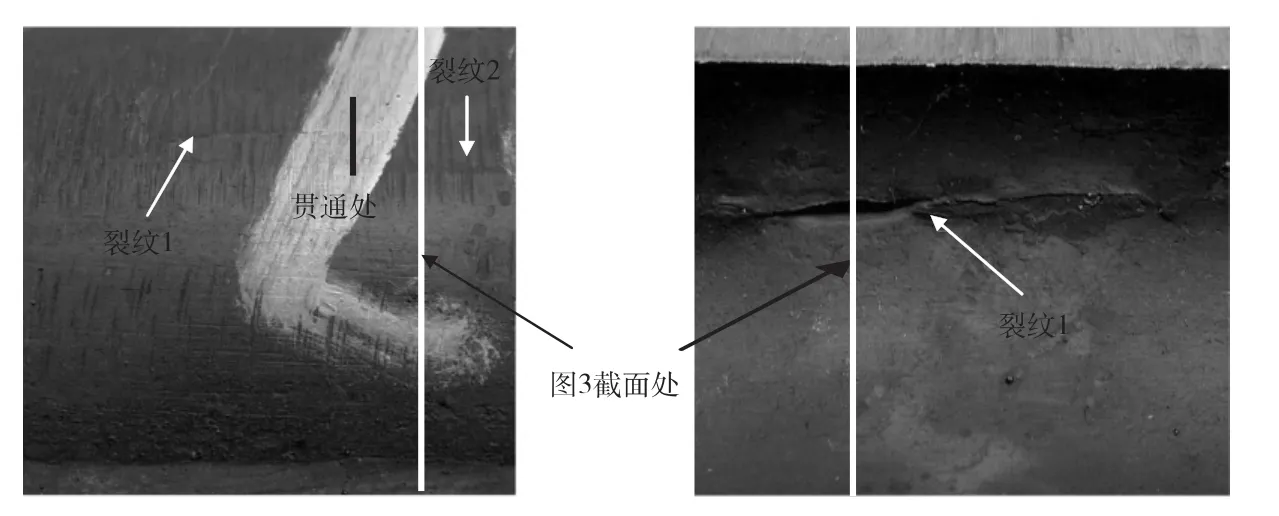

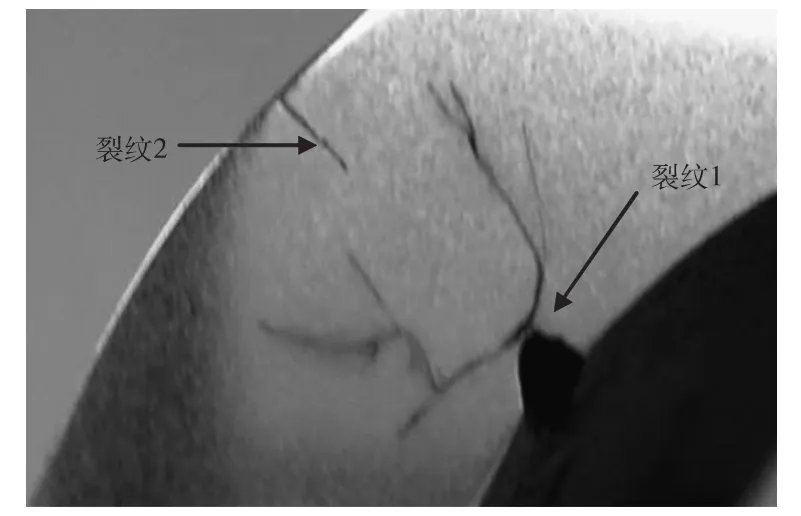

案例1中管材經過裂紋宏觀和微觀檢查(圖1~圖3)發現:

(1)由于裂紋產生部位距離最近的焊縫尚有18mm的距離,可以排除裂紋是由于焊接所引起的。

(2)裂紋1和裂紋2的裂縫中,從開始到尖端均始終充滿了黑色的固體夾雜物,顯然這些固體夾雜物不是后期氧化形成的,而是在熱軋或穿孔時卷入的,所以水冷壁后墻垂直段蒸發屏SA213-T23管材上的縱向裂紋屬于鋼管原材料缺陷。

圖1 裂紋處管子外部形貌 圖2 裂紋處管子內部形貌

圖3 垂直于裂紋方向的截面形貌

2.2 案例2

案例2中的管材全是原材料,未經焊接或熱加工,管材表面未見有明顯的擊打及變形痕跡,因此屬于典型的原材料缺陷。

2.3 案例3

對泄漏部位(見圖4)的管材進行取樣并做金相分析,發現它們具有一個共同特征:外壁到中心一段的裂紋兩邊的組織存在脫碳的現象,且晶粒沒有變形,而從中心某一段開始到內壁的裂紋兩邊沒有脫碳現象,且晶粒存在變形,在焊接部位的裂紋也未向焊縫內部延伸。從這些現象可以推斷:從外壁到中部某一點的裂紋為管子在鋼管廠制造過程中產生的開裂,而后一段開裂是隨后發生的裂紋擴展,這些屬于原材料缺陷的擴展。

2.4 案例4

管材裂紋部位離焊縫均較遠,管材表面也未見有明顯的擊打及變形痕跡,金相分析情況與案例1類似,因此也屬于典型的原材料缺陷。

圖4 省煤器管未焊端裂紋

3 管材帶裂紋流轉出廠的原因

以上4個案例涉及多個部件、多種材料,缺陷主要集中為鋼管端部200mm范圍內的原材料裂紋,而且案例2及案例4中涉及裂紋管材數量較大,帶有普遍性。以上幾個案例中鋼管供貨廠家涉及大、中、小型鋼管廠,鍋爐制造企業采購協議中都有探傷盲區切除要求,且均派員駐鋼管廠進行驗收,而且鋼管廠對每根管材都進行過出廠檢驗。

但管材能帶裂紋進行流轉,有檢驗方面的問題,也有管理方面的問題。為了滿足連續生產的需要,針對管材裂紋檢驗,鋼管廠通常都是通過目視檢驗、水壓試驗、自動無損檢測相結合的方式進行檢驗。眾所周知,目視檢驗僅能發現明顯的外表缺陷,而水壓試驗僅是一種致密性檢查試驗,不易檢測出非貫穿性裂紋。因此,以下就從人、機、法、環四個方面對無損檢測和質量管理過程中影響管材質量的因素進行分析。

3.1 人的因素

由于人的因素造成鋼管帶缺陷流轉,則表明人員資格或業務能力滿足不了制造或驗收要求。

人主要包括兩方面:一是鋼管廠無損檢測人員,另一是鍋爐制造企業派駐的檢驗人員。

鋼管廠自動無損檢測包括渦流探傷、超聲波探傷和漏磁探傷。由于這三種探傷方式均需要當場判定管材無損檢測結果,并根據判定結果作相應處理后方能繼續正常流轉,因此其共同特點是持續高強度作業,需要有很強的臨場判斷能力,這對無損檢測人員專業素質、經驗要求較高,遇到問題時能正確處理,至少具有II級以上資格[1]和長期實踐經驗。這樣規定只是因為他們具備足夠的專業素質,能夠更好地按照程序要求執行,遇到問題能更好地進行處理,從而減少因人員資質不足而造成錯評或漏評。

對于鍋爐制造企業派駐鋼管廠的檢驗人員應該具備較高的綜合素質,雖然檢驗人員不一定需要相應NDT II級及II級以上資格,但應該具有一定的無損檢測方面的專業知識和能力;同時還需要熟悉被監督檢測單位的鋼管制造過程的質量管理體系,以便監督鋼管廠質量管理過程(含無損檢測過程)的執行是否規范和有效。

對于鋼管廠無損檢測人員,他們一般都能滿足GB/T 9445—2008《無損檢測人員資格鑒定與認證》的相關規定;但鍋爐制造企業派駐鋼廠人員尚不能滿足上述要求,由于許多鍋爐制造企業受“零庫存”影響,駐廠檢驗人員更多關心的是所采購產品的供貨進度,而且由于多數鍋爐制造企業往往對其任務安排和工作細則沒有很詳細的規定,他們工作的側重點就會更多偏向于自己以往熟悉的工作技能和管理經驗,而不是較為系統、全面的駐廠監督和檢驗。

3.2 設備的因素

因為無損檢測設備檢測能力局限或設備處于非正常狀態運行易造成管材裂紋缺陷漏檢或錯檢。

設備檢測能力局限分兩種情況:一種是無損檢測設備陳舊、落后而無法檢出管材缺陷,說明該檢測設備檢測能力難以滿足生產需要,必須及時更新設備,并對該設備所檢管材采用手工無損檢測等其他方式進行抽查確認,以確保管材產品質量;還有一種情況屬于端部探傷盲區,為了滿足連續生產的需要,消除探傷盲區的最好辦法就是將盲區切除。對歷年來監理過程中發現探傷盲區的案例統計發現,出現盲區缺陷的鋼管制造企業大多屬于中、小型鋼管廠,其生產設備相對落后,質量管理體系不夠完善,質量管理執行的有效性相對薄弱,案例2的發生就是管端探傷盲區未被發現或發現后切除不徹底造成。

無損檢測設備非正常狀態主要有兩種:一種是尚未經檢定合格的設備,這種設備使用前必須經檢定合格,其配套使用的對比試驗也必須經計量合格;另一種非正常狀態屬于無損檢測設備未按規定進行校驗或經校驗發現不合格(含設備故障),自動無損檢測設備每次重新使用設備前都必須按操作程序的規定進行必要的調試,以確保對比試樣上的人工缺陷能夠被檢出,調試結束后按照相應標準規定經綜合性能測試合格后方可用于鋼管的無損檢測,開始使用后還須按照一定的頻次進行設備校驗(至少4h一次,但無論什么時候,只要有設備操作者更換及在生產檢測過程的始、末都要校驗[2-4]),以確保設備運行狀態良好方可正式用于管材探傷。

大量事實表明:生產和管理的實際操作過程中,經常有操作人員為了滿足生產進度要求或圖省事,不嚴格按照規定要求進行校驗;校驗過程如發現需要重新校準設備時,則在校準后須對上次校驗檢查過后的所有鋼管重新進行探傷檢查,以確保兩次校驗之間無錯檢和漏檢的情況發生。

3.3 規定執行中的影響因素

由程序、規定的影響因素造成管材帶缺陷流轉說明程序或規定不健全、不合理,操作者未按規定執行或執行效力打了折扣,這些包括鋼管廠的自身規定,也包括對鍋爐制造企業駐廠人員的監督檢驗規定。

鋼管制造企業一般都有一套自己的質量管理體系,其中對無損檢測設備的檢定、校驗、維護保養、標記移植、跟蹤流轉、不合格品控制、包裝、倉庫管理等一般都會作出相應規定,指導相關人員按照規定執行。隨著鋼管企業自動化程度和管理體系完善程度不同而不完全一致,但所有這些都需要人員去執行,每個環節問題都有可能造成大量的、甚至系統性的管材缺陷漏檢、錯檢、合格品與不合格品的混淆等問題,例如設備檢定方法錯誤將可能直接導致檢定結果的失效,如果標記移植時爐批號等標記錯誤就會造成錯誤包裝、無法追溯等問題,流轉跟蹤就會出現漏檢,包括入廠無損檢測抽查。

鍋爐制造企業也應對駐廠監督檢驗人員在無損檢測、鋼管標識、包裝和流轉等過程的監督檢驗時機、驗收要點、過程及方法、合格標準等作出規定,以便駐廠人員能及時、正確和有效地對自動無損檢測過程、鋼管流轉、標識、包裝過程等進行見證確認,以確保經檢驗和驗收合格的產品能唯一性追溯的流轉至鍋爐制造企業,并做好相應記錄和初步放行確認。

從案例2可知,鋼廠的渦流探傷存在管端盲區,是管端帶缺陷入鍋爐廠的原因之一。因此,在鍋爐廠檢驗環節,解決管端缺陷隨工序流轉的最直接的手段是在原材料入廠檢驗規則和標準中,針對鋼管廠的渦流探傷盲區,增加無損檢測(PT/MT)和人工目測抽查,但目前從國標、行標到企標都無相應規定。

就管端問題而言,最主要是制度缺失,上述4個案例中,發生缺陷管子數量并不少,普通的無損檢測手段甚至個別人工目測就能輕易發現問題,這表明管子入廠檢驗環節存在程序性缺失問題,而且與管子流轉過程中管理不足也有關。進一步調查表明:4個案例中所涉及的鍋爐制造企業均未規定須對管子端部盲區切除進行入廠復驗,導致管子入廠后無法在驗收階段檢查和發現管材問題。

3.4 環境因素

溫度過高或過低,檢測現場灰塵較大,濕度過大等都可能直接影響到檢測設備的壽命或檢測結果;噪聲過大、光線不足會影響檢驗人員心情和合理的正確判斷;車間、倉庫的物料堆放現場“三區”的劃分不明,可能造成未經檢驗合格甚至不合格物料的非預期流轉,或是混料。

4 建議

通過以上分析,建議鍋爐制造企業和設備監理單位宜采用以下辦法:

(1)鍋爐制造企業應制定專門的供方評審制度,選擇高質量水平的管材合格供方,在供方評審時,在考察供方設備能力、供貨能力、技術水平、生產管理水平等的同時,應著重考量供方質量管理體系覆蓋的嚴密性和執行的有效性;除了審查供方探傷盲區切除是否有相應規定外,更應確認相關操作人員是否有效按照規定執行。

(2)一般鍋爐制造企業均有一套供方管理制度和原材料入廠驗收管理制度,多數都是按照ISO9001:2008及JB/T 3375—2002《鍋爐用材料入廠驗收規則》[5]要求制定的基本規定,以上4個案例中及其他許多同類案例中鍋爐制造企業均有派員駐鋼管廠對鋼管制造過程進行初步監督檢驗,但很少對駐廠人員監督檢驗做出具體規范,因此應制定一套嚴密的駐廠人員監督檢驗規范,對職責范圍、驗收標準、驗收對象、檢驗時機、檢驗要點、檢驗方法等作出規定,其中著重對制造和檢驗設備完好性、設備校驗、鋼管制作和檢驗過程的人員資格、鋼管廠質量管理體系執行的有效性進行監督檢驗的相應規定。

(3)鍋爐制造企業應派出具有一定相關專業素質的人員駐鋼廠進行檢查,以質量監督為主,派駐人員應有豐富的質量管理及無損檢測等方面的知識,必要時需在派駐前對其進行相關監督檢驗規范的專業知識培訓,以便駐廠人員具備相匹配的業務知識和技能。監督檢驗工作主要有:

①確認鋼管廠有完善的鋼管制造及其檢驗與試驗等相關的質量管理體系文件,駐廠監督檢驗人員特別應關注檢驗與試驗方面、標記移植及跟蹤、技術協議中特殊要求是否在質量管理文件中體現。

② 確認檢驗與檢測人員具有相應資質,特別是無損檢測人員。

③ 確認相關制造和檢驗設備為完好設備,且經檢定合格、確認無損檢測等設備按照相關規定進行校驗,且合格、確認設備運行環境符合相關規定要求。

④ 確認質量管理體系執行的有效性,對各項檢驗和試驗過程執行的規范性和有效性進行確認,確認技術協議中特殊要求得到有效落實,如有針對性地現場適度監督確認鋼管廠管端探傷盲區切除已按相關規定執行;確認產品嚴格按照“三區”劃分進行堆放,不合格品得到有效隔離;確認鋼管產品在流轉過程中按照規定進行了正確、有效的標記移植,并對完工產品包裝入庫及出庫跟蹤過程進行監督確認,做好監督檢驗和初步驗收放行記錄。

(4)有針對性地制定鍋爐鋼管入廠驗收制度。應制定嚴格的鍋爐鋼管入廠驗收制度,須審查鋼管駐廠檢驗員檢驗、驗收記錄,只有經鋼管駐廠檢驗員初步驗收合格的同批次鋼管方可允許入廠。鍋爐受熱面鋼管入廠驗收一般按照JB/T 3375—2002《鍋爐用材料入廠驗收規則》執行,但該標準未規定“通過MT、PT及目測檢驗鋼管的探傷盲區”等內容,各鍋爐廠應在企標中增補這一要求,從檢驗手段上采取根本性預防措施。

(5)進行統計分析,通過多種方式督促鋼廠提高技術和管理水平。

采用教育與懲罰相結合的辦法,首先根據供方評審、鋼管駐廠檢查、入廠驗收等匯總情況進行統計和分析,及時發現并協助各鋼管供方改進質量管理體系,提高供貨管理能力,對管材供應質量不佳或不穩定的供方,應增加檢查比例,必要時加大懲罰力度,通過罰款、退貨、減少后期采購數量,甚至取消其合格供方資格及訴諸法律等多種方式相結合,使各供方提高自律,不斷加強管理,進行設備更新和技術革新,從源頭上控制好管材質量。

(6)實行獎懲制度,將質量檢驗中的自檢、互檢、專檢落到實處,避免類似案例3中肉眼可見的管端裂紋流轉至下道工序,甚至流轉至水壓試驗等情形發生。

(7)對于監理單位來說,鑒于上述問題的頻繁發生,應當把管子原材料的入廠復驗、下料納入檢查見證的重點,對原材料見證(含原材料質量證明書審查、原材料表面質量檢查及入廠復驗報告審查)設置H點,將原材料質量證明書、入廠復驗報告與實物進行核對,對管材表面質量進行檢查時重點檢查管端表面質量,必要時輔以MT檢查,并在其后的下料切割、焊接等各個過程中,加大對相關工序檢查力度,以杜絕該問題在完工產品中發生,從而達到有效控制的作用。

5 結語

多個方面均有可能引起受熱面管材帶裂紋流轉入鍋爐制造企業甚至流入電廠,鍋爐制造企業應該采用過程控制方法,更多從供方入手,并加強入廠驗收,形成常態化的監督檢查習慣,結合代價較小的、成熟的檢驗技術手段,杜絕此類問題的再次發生,徹底改變當前質量管理現狀,把工廠各項質量管理程序、規范、要求落到實處,只有這樣才能確保產品質量得到穩定、有效地提高。

[1]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 9445—2008無損檢測人員資格鑒定與認證[S].北京:中國標準出版社,2008.

[2]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 7735—2004鋼管渦流探傷檢驗方法[S].北京:中國標準出版社,2004.

[3]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 5777—2008無縫鋼管超聲波探傷檢驗方法[S].北京:中國標準出版社,2009.

[4]國家質量技術監督局.GB/T 12606—1999鋼管漏磁探傷方法[S].北京:中國標準出版社,2004.

[5]全國鍋爐標委會.JB/T 3375—2002鍋爐用材料入廠驗收規則[S].北京:機械工業出版社,2002.