海外深水板樁碼頭連鎖式混凝土鉆孔排樁施工技術

黃海歐,周維

(中交第二航務工程局有限公司,湖北 武漢 430040)

1 工程概況

1.1 項目及碼頭主體結構概況

巴基斯坦深水港集裝箱碼頭工程項目位于巴基斯坦卡拉奇港區,為新建集裝箱深水碼頭。碼頭共4個泊位,岸線全長約1 650 m,港區面積約為80.5 hm2,建成后年吞吐量預計達310萬個標準箱。

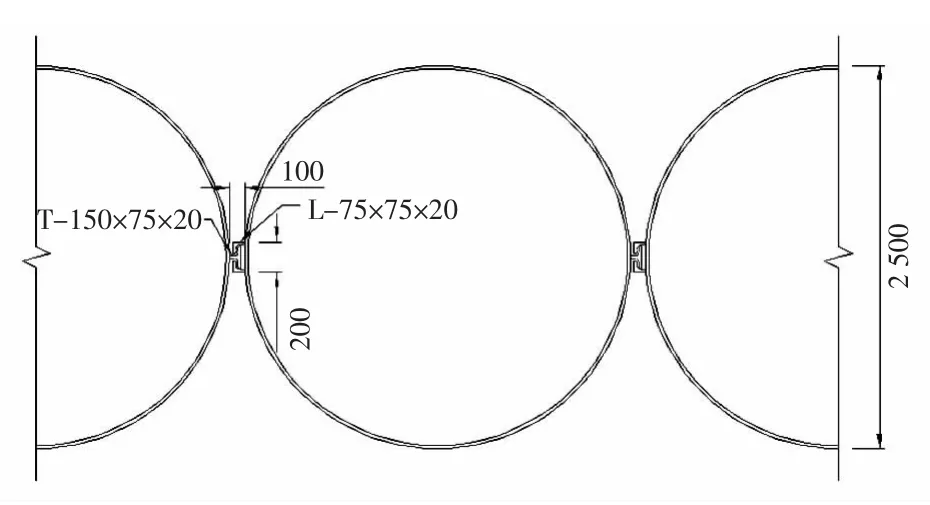

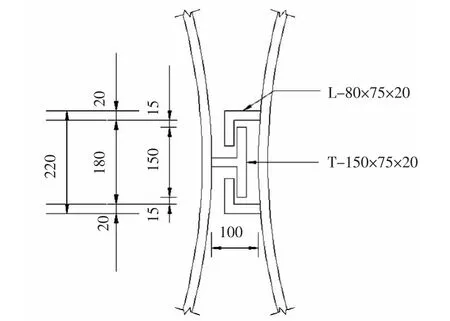

碼頭前板樁樁基為649根直徑2.50 m的鉆孔灌注樁,樁與樁之間通過壁厚20 mm永久護筒上的L形和T形鎖扣連接(見圖1),鎖扣凈距100 mm,設計樁頂標高+1.50 m,設計樁底標高-36.00 m(3號、4號泊位區域) 和-28.00 m(1號、2號泊位區域)。根據設計要求,樁基施工在泊位區挖泥至-18 m后進行。

圖1 連鎖式混凝土鉆孔排樁結構

1.2 地質條件

根據業主提供的地質勘察資料[1]和現場進行的地質補勘取樣分析,-18 m標高以下的地質層主要以堅硬的泥巖層和砂巖層為主(無側限抗壓強度qu為13~53 kg/cm2),詳見圖2。

圖2 樁基施工區典型地質柱狀圖

2 施工方法的選擇

2.1 施工難度分析

1)從以上地質資料可知,本項目地質條件比較復雜,海床面以下基本為泥巖和砂巖層,且碼頭區挖泥至-18 m標高后海床面幾乎無軟質覆蓋層,樁基護筒施工及海上鉆孔施工難度較大。施工過程中如何確保鋼護筒能夠有足夠的嵌固深度以滿足連鎖護筒穩定要求,以及合理的鉆孔平臺及鉆孔設備選擇是本方案研究的重點及難點。

2) 鉆孔樁是連鎖排樁,施工精度要求高。根據設計要求,鋼護筒連鎖鉆孔樁施工后平面位置偏位不允許超過50 mm,垂直度偏差不允許超過1/100。所以,連鎖鋼護筒的加工及施工精度尤為重要。

3) 鉆孔樁鋼筋籠總長39.1 m,主筋為132根φ40 Gr.460鋼筋分3層布置,重約64 t。由于該鋼筋籠整體重量大、長度長,如果采用整體運輸、吊裝的工藝,那么對運輸及吊裝設備要求高,吊裝施工難度大。如果采用分節制作孔口對接的方法進行施工,可減少運輸及吊裝難度,但由于鋼筋籠特殊的內、中、外三層設計(每層44根),現場兩鋼筋籠間機械連接將非常困難(根據技術規格書要求,鋼筋不允許焊接搭接)。

2.2 主要施工方案選擇及確定

1)根據地質特點,確定連鎖鉆孔樁鋼護筒最小入土深度。課題研究小組委托專業設計公司進行連鎖鋼護筒整體結構建模有限元驗算,得出,在單根護筒入土(巖) 深度大于或等于3.75 m時,連鎖護筒整體結構穩定,在最不利風浪作用下護筒頂部最大位移17.82 mm,滿足設計要求。

2)打樁及鉆孔設備選型。根據護筒入土深度要求并結合地勘資料,鋼護筒沉設配備2臺ICE V360-1100E型液壓振動錘,其最大激振力為3 212 kN,偏心力矩130 kg·m,最高振動頻率1 500 r/min,最大振幅37 mm。如果在實際施工過程中1臺ICEV360型液壓振動錘激振力無法滿足護筒沉設要求,則考慮將2臺ICEV360液壓振動錘并聯施工,從而增強振動錘近1倍的沉樁能力。

鉆孔施工配備2臺SH36型旋挖鉆進行,回轉扭矩360 kN·m,最大鉆孔直徑2.5 m,深度60 m,鉆進加壓力30 t,配備專用鉆頭,可用于巖層鉆孔施工。

3) 打樁及鉆孔平臺的確定[2]。根據巴基斯坦市場缺少大型施工甲板駁船的實際情況,該地區的板樁碼頭樁基一般都采用搭設鋼平臺或鋼棧橋作為護筒沉設及鉆孔施工平臺的方案進行施工。但是,由于本項目施工海域海床無軟質覆蓋層的特殊性,臨時鋼平臺鋼管樁可能無法一次施打到位,需采用“鉆打結合”的方法進行(即初沉后,上鉆機進行護筒內旋挖取土(巖)至設計樁底標高,再復打到位),其施工復雜程度堪比主體工程,難以保證施工工期。所以本項目施工時,擬打破巴基斯坦市場施工常規,從中國調遣2艘3 000 t方駁分別作為鋼護筒沉設和鉆孔施工“浮式施工平臺”。

兩艘方駁平臺的具體參數如下:鉆孔方駁(浙嘉工駁1號) 長度75.8 m,寬度18 m,型深4 m,運載能力3 000 t;護筒施打方駁(亞星8號) 長度64.6 m,寬度24 m,型深3.6 m,運載能力3 000 t。

鋼護筒沉設和鉆孔施工時,船體剛度及定位精度要求較高,所以,方駁在正式施工前,還需進行一系列的船體加固及錨機系統改造。特別是鉆孔方駁平臺,由于平臺上的旋挖鉆機在鉆進過程中會產生較大扭力,如果方駁平臺的穩定性不夠,鉆進過程中就可能導致水上平臺大幅晃動、失穩。因此,方駁穩定性是決定水上旋挖施工成敗的關鍵因素。為此,課題研究小組采取了以下兩點保障措施:

①為了抵消旋挖鉆機產生的扭力,在船頭船尾原有4臺25 t錨機的基礎上各增加1臺10 t錨機,按旋挖扭力反方向布置抗扭錨;

②為了提高水上平臺的抗風浪能力,增強穩定性,增加壓艙水以降低平臺重心,按干舷高度2 m控制。

4)鋼護筒及鎖扣加工。經過對巴基斯坦國內市場調查,發現該國的螺旋焊管生產線較為落后,且加工精度普遍較差,而鋼護筒和鎖扣的加工精度直接影響著連鎖樁的施工精度,為保證鋼護筒和鎖扣的加工質量,決定從國內引進一條現代化的螺旋焊管生產線,在現場建設鋼護筒加工廠房,并從國內專業鋼結構加工廠進口優質鋼鎖扣,安排熟練的中國鋼結構加工人員進行鋼護筒的加工及鎖扣焊接。

5)鋼護筒沉設精度控制措施。為保證連鎖護筒沉設精度滿足技術規格書要求,結合大型橋梁樁基施工經驗,設計加工了可快速裝卸的騎跨式液壓定位導向系統,見圖3。鋼護筒在沉設過程中通過該定位裝置配合前樁鎖扣,可達到精確定位的目的。

6) 鋼筋籠運輸及吊裝。由于3層鋼筋籠的設計在海外工程中尚無成熟經驗可循,為驗證由132根40 mm主筋組成的3層鋼筋籠孔口對接難度,進行了現場對接試驗,經過2 d努力,鋼筋籠未能成功對接。所以,只能考慮鋼筋籠整體加工、運輸、吊裝的工藝進行鉆孔樁鋼筋籠施工。

為解決鋼筋籠整體運輸的設備問題,研發了適用于本項目鋼筋籠運輸的超長牽引拖車。

為解決大直徑鋼筋籠整體吊裝難題,根據3層鋼筋籠整體剛度較大的特點,設計出利用單臺300 t履帶吊水上整體吊裝鋼筋籠的施工方案。

圖3 騎跨式液壓定位導向架

3 施工工藝流程

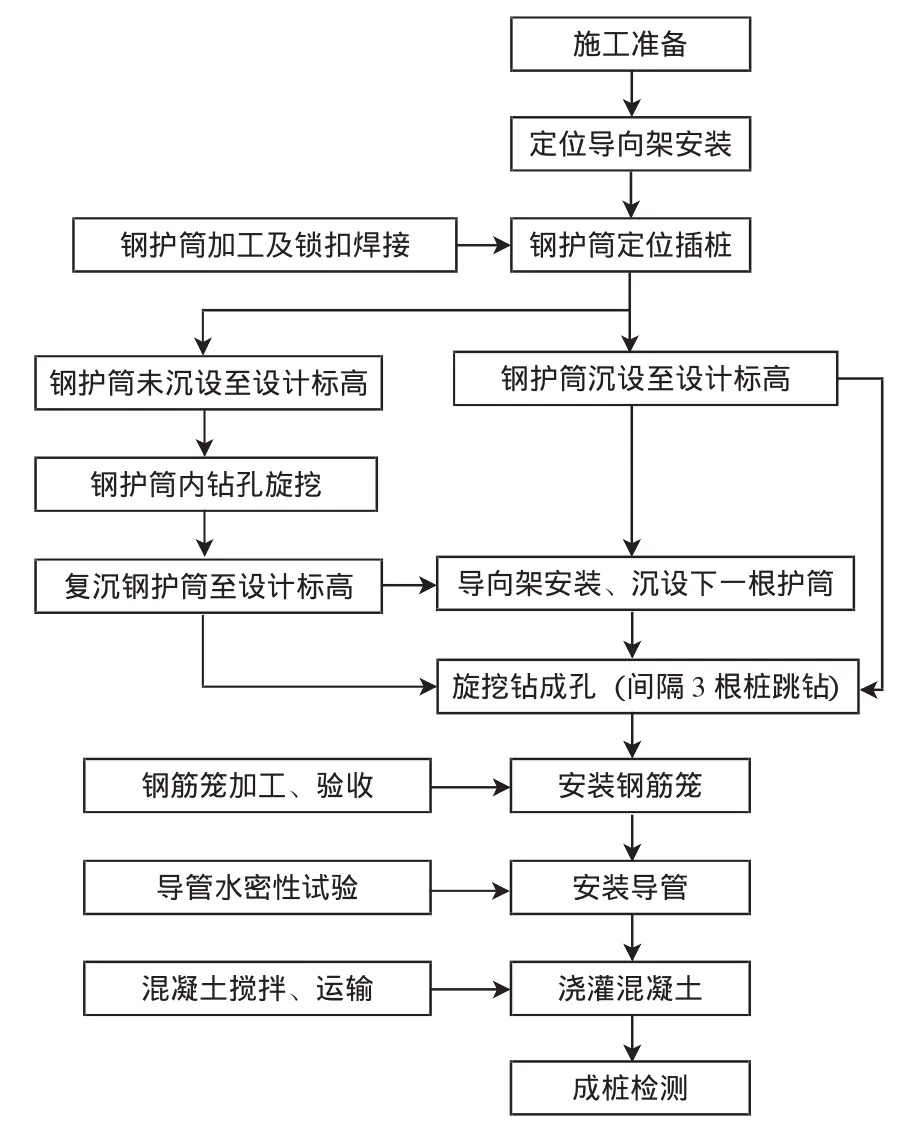

連鎖式混凝土鉆孔排樁施工工藝流程如圖4所示。

圖4 施工工藝流程

4 主要施工方法

4.1 施工總體部署

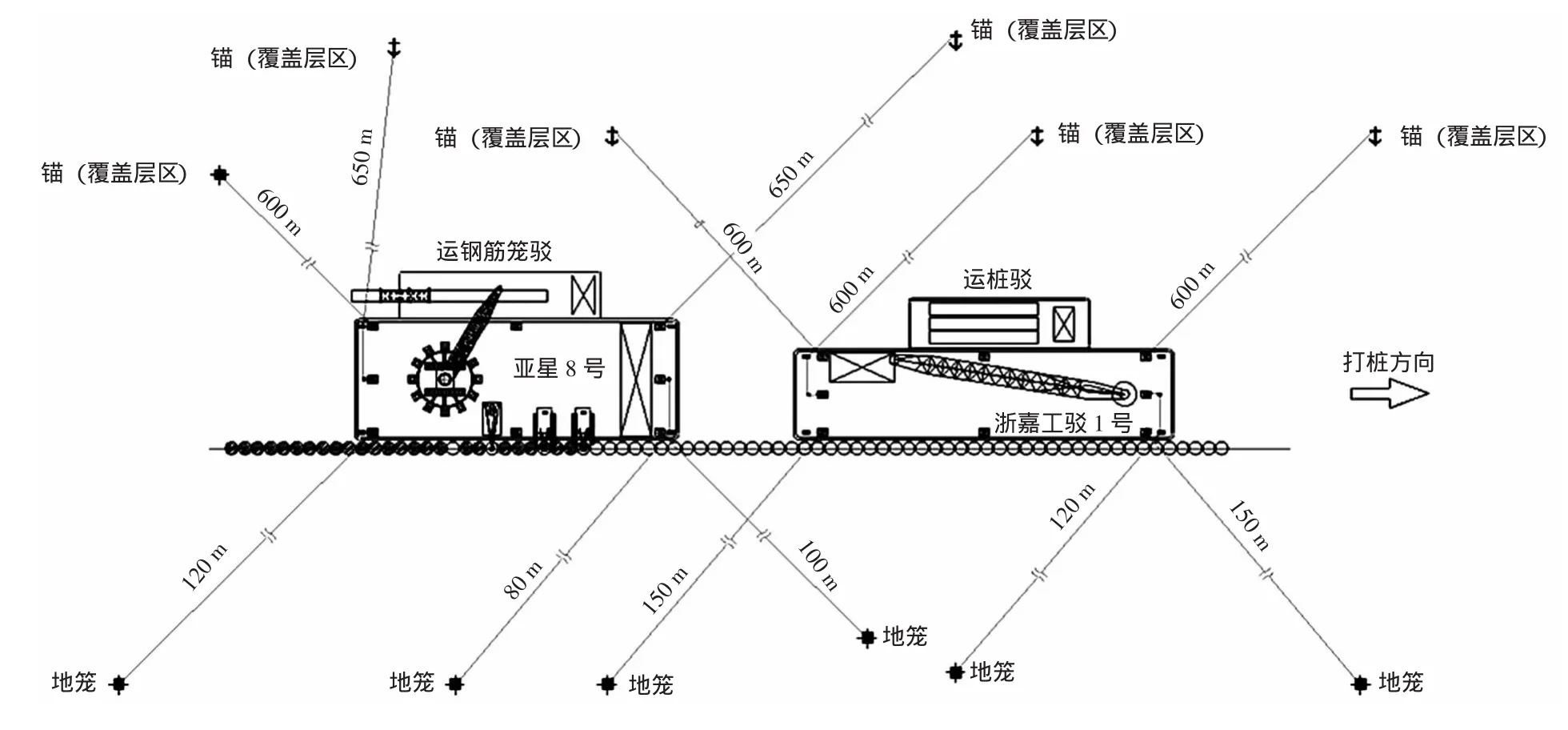

施工時,兩艘浮式施工平臺均布置在板樁墻海側,護筒施工平臺在前,鉆孔及鋼筋籠安裝平臺在后。其他施工船舶,如護筒運輸船、鋼筋籠運輸船、棄渣收集開底駁船等,均在浮式平臺海測靠泊,如圖5。

圖5 施工總體部署

護筒施工平臺(浙嘉工駁1號)上配備的主要設備為:2臺ICE V360型液壓振動錘、1臺210 t固定吊。鉆孔及鋼筋籠安裝平臺(亞星8號) 上配備的主要設備為:2臺SH36型旋挖鉆機、1臺300 t履帶吊(鋼筋籠整體吊裝設備),1臺裝載機(棄渣處理)。

4.2 鋼護筒加工

鋼護筒由現場建設的專業螺旋焊管生產線生產,該機組可卷制鋼板厚度為8~25.4 mm,直徑為426~2 540 mm的螺旋鋼管。根據設計要求,本項目采用厚度為20 mm,等級為43A的鋼卷板進行2 500 mm直徑鋼護筒加工。鋼護筒加工精度要求見表1。

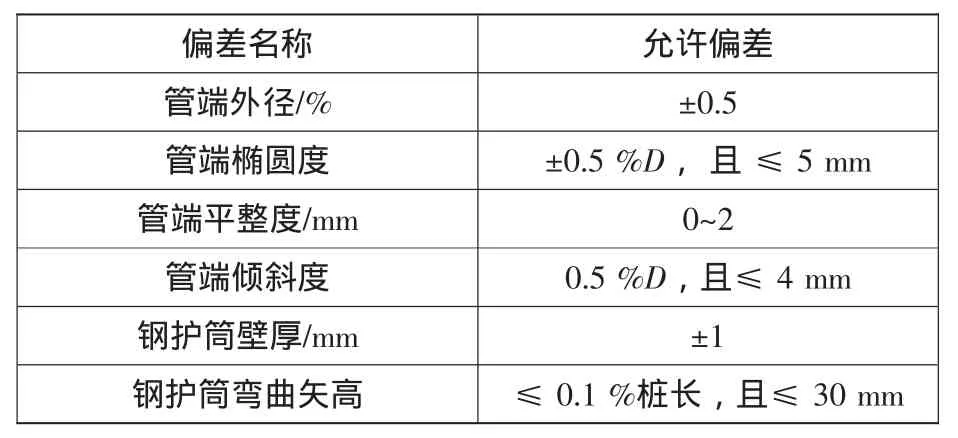

表1 鋼護筒外形尺寸允許偏差

根據現場地質情況,鋼護筒單根長度按25 m控制。該生產線加工效率為2根/d,滿足現場需求。

鋼鎖扣焊接。鎖扣為雙L型80 mm×75 mm×20 mm及T型150 mm×75 mm×20 mm互鎖形式,在國內專業鋼結構加工廠定制,現場焊接,鎖扣結構見圖6。

圖6 鎖扣結構圖

從圖6可以看出,在樁軸線方向,T形與兩側的L形鎖扣凈間距僅15 mm。如果鎖扣焊接線形偏差過大,就有可能出現鎖扣間互相卡死,導致護筒無法順利下沉的情況。

為此,鎖扣加工誤差按照±3 mm,初拼裝誤差±5 mm,焊接完成后誤差±10 mm進行控制。

鎖扣與鋼護筒采用間斷手工電弧焊的方式進行焊接。焊接時,首先將2 500 mm直徑鋼護筒吊至鎖扣安裝胎架上,精確標識出鎖扣安裝位置,然后沿著標識線將鎖扣點焊固定在鋼護筒上,并檢查鎖扣安裝線形及垂直度,合格后,采用分段方式進行鎖扣焊接,以減小鎖扣焊接的變形量。

為防止鋼護筒在鎖扣焊接過程中局部受熱,在自重作用下變形(主要為橢圓度超標),鎖扣點焊安裝完成后,利用門機轉動鋼護筒,使單側鎖扣位于護筒頂部以后,再進行最終焊接。單側焊接完成后,翻轉,進行另一側的鎖扣焊接。此工序雖然較為繁瑣,但按此方式加工的鎖扣鋼護筒,加工精度均滿足設計要求(經過現場試驗,水平方向焊接鎖扣,雖然可以雙側同時焊接,但是焊接后,護筒變形嚴重,橢圓度超出設計允許值10~30 mm,不滿足加工精度要求)[3-4]。

4.3 鋼護筒施工

帶鎖扣鋼護筒在加工場制作完成后,由平板車運送至臨時碼頭裝船,運輸方駁將護筒運輸至施工現場,靠泊護筒施工平臺。

施工時[5],首先利用方駁上的210 t吊機將導向架擱置在已施工的鋼護筒上,對導向架前端鎖扣限位槽進行微調、定位。定位完成后夾緊導向架液壓夾鉗,并再次對導向架定位點進行復測,復測無誤后,導向架解鉤,210 t吊車起吊鋼護筒,將護筒插入導向架龍口,并套入上1根鋼護筒鎖扣,緩慢下落,直至沉入海床穩樁,測量檢測鋼護筒垂直度及平面位置,滿足設計要求后,鋼護筒解鉤。

210 t吊車起吊ICE V360振動錘。振動錘起吊過程中要慢、穩,避免碰撞鋼護筒。振動錘壓錘后測量人員再次進行垂直度復測,確認垂直度滿足要求后方可起振。振動錘啟動后先采取低轉速點振,使鋼護筒平穩進入海床巖層,避免出現因鋼護筒急速下沉、跳動而引起垂直度變化。隨著鋼護筒入巖深度的增加,貫入度下降明顯時,逐漸提高振動錘轉速,增加振動錘擊力,直至護筒沉設到設計標高。整個錘擊持續時間根據巖層硬度情況變化,一般為10~30 min。

由于地質的特殊性,部分鋼護筒即使在2臺ICEV360型振動錘并聯,高轉速錘擊后,也不能打至設計穩樁標高。對此,需安排鉆孔平臺船上的旋挖鉆機對護筒內旋挖取土至設計護筒底標高,再利用振動錘將護筒復打至設計標高。由于該工序涉及到兩艘大型船舶的往復調遣,施工時需合理安排時間,統一指揮、調度。

4.4 鉆孔施工

浮式平臺定位完成后,2臺SH36型旋挖鉆機就位,為保證成孔安全,相鄰鉆孔點間隔3根樁距。鉆孔時,旋挖鉆機根據自身的調節功能進行精確定位,調整鉆桿垂直度,鉆頭中心對準樁位中心,然后開始下鉆,旋挖,鉆進過程中通過底部帶活門的筒式鉆頭回轉,利用合金斗齒切削破碎巖土,并通過動力頭的液壓系統施加壓力,將破碎的巖土裝入鉆頭內,儀表顯示有較深的進尺時,關閉鉆頭底部,由鉆機提升裝置和伸縮鉆桿將鉆頭提出孔外卸渣,如此循環往復,不斷地取土卸渣,直至鉆到設計深度。

在鉆進過程中根據地質情況及時更換適用的鉆頭,在卵石層或砂巖層鉆進時,鉆頭采用直徑2.4 m底部焊有合金斗齒的撈沙斗;當挖至堅硬的地質層時,如果發現進尺緩慢或在動力頭加壓后進尺不明顯,可更換直徑1.2~1.5 m雙層取芯鉆頭,該鉆頭特點是無底門,加壓后能切入巖層,再利用動力頭反轉,提升鉆桿將巖芯取出。在切入巖層過程中直徑1.20 m內層取芯鉆頭先接觸巖面開始削切巖石,隨著內層鉆頭的進尺,直徑1.50 m外層鉆頭也開始接觸巖面擴孔。穿透堅硬巖層或旋挖至樁底標高后,更換直徑2.40 m桶鉆進行擴孔。

鉆渣通過平臺上的裝載機轉運至泥駁后拋棄到業主指定的棄渣海域。

4.5 鋼筋籠施工

鋼筋籠在后場制作完成后,采用2臺40 t/24 m龍門吊進行抬吊,并移放至長36 m的特制平板拖車上。平板車將鋼筋籠運至現場,2臺100 t履帶吊抬吊裝船,鋼筋籠運輸船將鋼筋籠運輸至施工現場。靠泊鉆孔及鋼筋籠安裝平臺船。

鋼筋籠水上起吊采用1臺固定在方駁平臺上的300 t履帶吊及鋼筋籠運輸方駁上的10 m長翻板進行整體起吊。起吊時,300 t吊機布置在方駁平臺縱向中心軸線上,翻板布置在鋼筋籠運輸方駁船頭位置,兩艘駁船通過纜繩連接。300 t吊機吊起鋼筋籠頂部吊點,緩慢提升,隨著起吊幅度的變化,翻板操作手利用卷揚機控制翻板的轉向角度及速度,直至鋼筋籠完全豎立,然后旋轉吊機,將鋼筋籠轉至孔位處,吊放入孔。

4.6 混凝土灌注施工

混凝土由2臺HZ60攪拌站拌和供應,由混凝土運輸罐車運送至現場。混凝土通過布設在簡易棧橋及連鎖鋼護筒上的泵管道泵送至斗容為10 m3的集料斗,再經由斗容為2 m3的小料斗和300 mm的導管進行水下灌注。

4.7 施工工效

方案實施過程中,鋼護筒沉設施工工效每天2~3根,鉆孔、鋼筋籠吊裝及混凝土澆注綜合工效每天1.2~1.5根,滿足并超過每天1根成樁的計劃工效,且施工精度完全滿足技術規格書要求,有效的保障了項目施工工期。施工完成的板樁墻見圖7所示。

圖7 施工完成的板樁墻

4.8 成樁質量檢測

由于本碼頭為集裝箱碼頭,碼頭前沿需要安裝大型集裝箱吊機(STS),吊機前軌道布置于板樁墻頂部的胸墻上,所以,碼頭樁基在抗彎的同時還有一定的承載力要求。為驗證樁基施工質量,進行了水上靜載試樁,試樁荷載20 400 kN。

經試驗,樁基承載力滿足設計要求。

5 結語

隨著國內外大型碼頭建設的不斷增多,海港工程日益向深水化和大型化方向發展,為滿足工程需要,傳統的三大碼頭結構之一的板樁碼頭也重新調整結構,使其適用于大型深水碼頭的建設,組成板樁墻的連鎖式混凝土鉆孔樁也向著大直徑方向發展。

本項目通過水上浮式施工平臺、鋼護筒騎跨式液壓定位導向架、單吊車配合翻板整體起吊鋼筋籠等新型和改進型施工技術的運用,克服了無軟弱覆蓋層海域平臺布設,連鎖鋼護筒快速精確定位,超長、超大直徑、超重鋼筋籠整體安裝等施工技術難題,成功實施了2.5 m直徑連鎖式混凝土鉆孔樁施工。通過實踐證明,整套施工工藝是科學、合理的。它的成功實施也為同類型樁基結構施工積累了寶貴的經驗,并提供參考和借鑒。

[1] Ground Investigation Report[R].Karachi,Pakistan:Karachi Port Trust,2007.

[2] Foundation Solutions for Projects Harbor Construction[M].Luxembourg:Arcelor-Mittal,2007.

[3] BS4360,Weld Able Structural Steel[S].

[4] APISpecification 5L[S].2009.

[5] ICESpecification for Pillingand Embedded Retaining Walls[S].

[6] BS8004,Codeof Practicefor Foundation[S].

[7] BS6349,Codeof practicefor Marine Structure[S].