隧道二次襯砌背后脫空的防治

楊文平,張立興

(中交一航局第四工程有限公司,天津 300456)

隨著鐵路隧道工程建設的高速發展[1],我國隧道已經進入高維修時期,在鐵路隧道施工中存在的質量問題也逐步顯露出來。其中二次襯砌背后脫空導致襯砌產生裂縫,給后期運營帶來安全隱患,已成為較為嚴重的質量通病。

1 隧道二襯背后脫空治理必要性

圍巖、初支和襯砌之間依次較緊密接觸是地下結構區別于地面結構的主要特征。對于新奧法施工、復合式襯砌的隧道,初支與圍巖共同變形、共同承載,在Ⅱ、Ⅲ堅固地層中,二次襯砌約承受30%圍巖松散荷載,主要作為安全儲備。但在Ⅳ、Ⅴ軟弱圍巖中,二次襯砌不再是一種單純的安全儲備,而是受力結構的一個主要組成部分,它承受著50%~70%圍巖松散荷載及較大的后期圍巖變形壓力[2]。隧道開挖完成后,圍巖本身應力的釋放是一個緩慢的過程,在圍巖收斂結束、初支變形完全穩定之后才開始施做二襯[3],形成抗荷環來保證隧道的安全。但是目前的隧道施工現狀,由于進度要求,初期支護往往只是起到一個臨時的封閉作用,僅僅是保證連續向前開挖施工過程的安全。當圍巖變形過大或初期支護變形不收斂,又難以及時補強時,需提前施做二襯來保證安全[2]。但二襯混凝土在澆筑過程中常常受到多種因素的影響,在初支與襯砌之間形成空隙,改變了兩者之間本應較緊密接觸的受力狀態,對結構承載力產生影響,從而減弱了其支護強度。

由于二襯承載著較大的圍巖松散壓力,若有脫空存在,則使圍巖-初支體系施加于襯砌的荷載不連續,而出現變形增大或裂紋(裂縫) 破壞,只是由于結構的設計承載能力余量和初支的過度承載,延遲和減緩了危害發生的時間和程度,因此隧道二襯背后脫空防治就顯得尤其重要。

2 隧道二襯背后脫空檢測

隧道屬于地下隱蔽工程,一旦建成,存在的問題將很難發現和處理。對于襯砌背后脫空,檢查的方法有鉆孔檢查法和無損檢測法。

鉆孔檢查法:采用混凝土取芯鉆機進行鉆孔檢查,屬于傳統的檢驗方法,特點是效率低,偶然性大,代表性差,而且破壞了襯砌的整體性。

無損檢測法:采用地質雷達法,特點是連續、高效、無損,具有分辨率高、圖像直觀、對場地條件要求低等優點。與傳統方法相比,該方法可快速準確地找出隧道襯砌質量隱患,避免了傳統方法對襯砌的破壞,具有顯著的社會效益和經濟效益,在施工過程中得到普遍應用。

地質雷達(Ground Penetrating Radar)是利用高頻電磁波在巖體傳播中遇到地質界面產生反射的特性,探測異常地質體的一種方法。隧道二次襯砌的常見結構為30~45 cm厚的素混凝土體,中心頻率為1 000 MHz天線地質雷達GPR的可探測深度為0~50 cm。二次襯砌的脫空,在圖像上表現為雷達波的多次高頻反射,三振相明顯,兩組信號時程差較大[4]。

3 隧道二襯背后脫空成因分析

隧道二襯背后脫空主要集中在拱頂和側壁拱腰。從二襯背后脫空部位分析,大致有以下原因:

1)光面爆破效果不好,造成隧道局部存在較深的凹坑,初支噴混凝土平整度達不到規范要求,防水板掛設后形成一個空腔,因防水板松弛度所限,在混凝土澆筑后形成空洞。

2)防水板繃得太緊,不能緊貼初支基面,使泵送的混凝土不能流到背后的空隙內而形成脫空。如果防水板掛設太松,在混凝土澆筑過程中會因受擠壓形成褶皺,在褶皺之間留下空隙。

3)端頭模板封堵不密實,從接縫里漏漿、跑漿,使拱部混凝土下落,形成空洞。

4) 施工時對原材料質量控制不嚴,砂粒過細,施工配合比水灰比偏大、混凝土坍落度過大,澆筑后混凝土收縮徐變,形成空洞。或隧道處于較陡縱坡上(2%),在上坡端出現脫空。

5)混凝土在澆筑過程中振搗不密實,內部存在氣孔、空洞等,上部混凝土澆筑完成后在自重作用下下沉,在拱部造成空洞。

6)拱部混凝土澆筑時,由于泵送壓力或澆筑方式,致使拱頂位置澆筑不到位留下空洞。

7) 拆管過早、提前脫模。盲目追求施工進度,在混凝土初凝前拆管,造成未自穩的混凝土掉落形成漏斗,或提前脫模,使低強度混凝土過量承載,導致襯砌開裂和下沉造成襯砌脫空。

8)襯砌臺車底座支撐不牢固。在現場施工過程中,臺車多采用方木支墊行車軌道,由于襯砌臺車附近較潮濕,方木容易糟爛,在混凝土澆筑過程中或澆筑后方木被壓變形引起臺車下沉,形成頂部襯砌空洞。

9)施工馬虎,造成二次襯砌部分脫空。

4 隧道二襯背后脫空的處理

以地質雷達無損檢測數據為依據,測量人員進行測量放線,確定準確的注漿范圍,標注打設注漿管的位置。對拱頂部位二襯背后脫空采用拱頂預留注漿孔進行注漿回填,對拱腰及邊墻處二襯背后脫空采用鉆孔后注漿回填。

4.1 拱頂

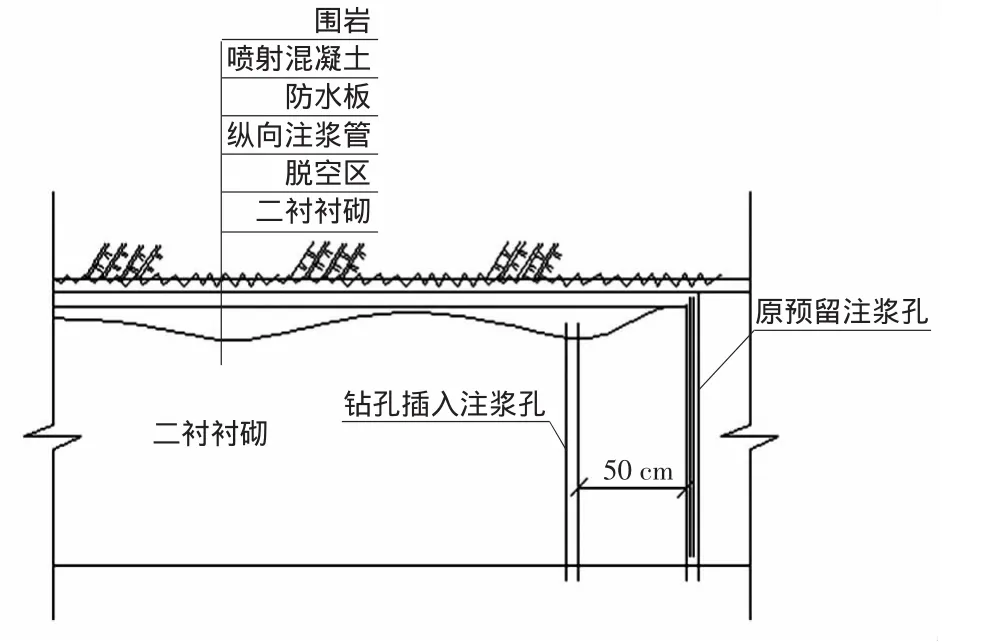

檢查拱頂預留注漿管:為避免襯砌脫空及方便處理,在澆注襯砌混凝土前,每隔5~8 m在拱頂最高處緊貼防水板位置預埋通長縱向注漿管。用鋼筋往返插入預留的鋼管內,若插入順利不受阻擋,證明注漿管未堵塞,否則堵塞,將堵塞的注漿管做好標識。沿縱向注漿管方向在距堵塞的注漿孔50 cm處鉆孔(見圖1),安裝φ20注漿管,混凝土孔口縫用膠密封,待膠凝結后方能注漿。

圖1 拱頂注漿孔布置

4.2 邊墻

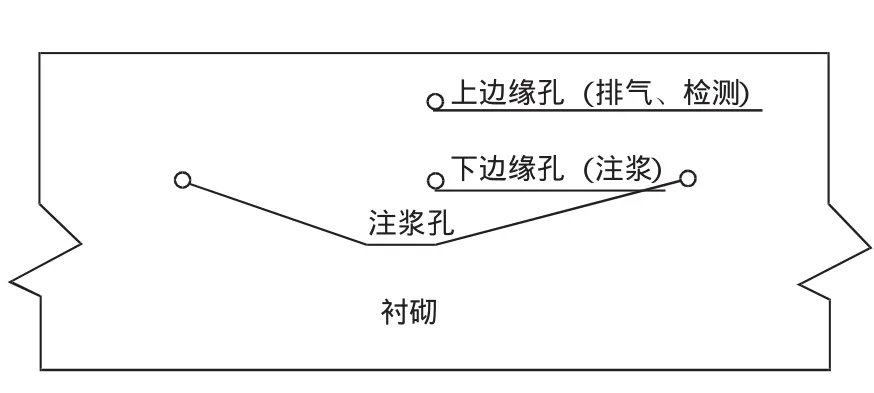

打設回填注漿孔:根據檢測報告,采取限深措施,沿著脫空位置上、下邊緣處打設φ20注漿孔(見圖2)。脫空位置較大的,注漿孔間距為2 m,交錯布置。埋設注漿管,長度為20 cm(外露)+襯砌厚度。

在鉆孔過程中,如有操作人員操作不當導致防水板被打穿,可采用擴孔修補的方法進行處理,即在打穿部位人工擴孔,擴孔范圍半徑不大于10 cm,將防水板修補后采用掛模澆筑微膨脹混凝土封堵。

圖2 邊墻注漿孔布置

4.3 注漿施工

拱腰部位注漿液采用水泥砂漿,拱頂脫空部位采用細石混凝土回填。在脫空位置下邊緣處孔內注漿。注漿過程中,密切觀察注漿流量、注漿壓力及周圍的襯砌情況。當脫空位置上邊緣處孔內流出漿液立即用木塞封閉檢并保持緩慢注漿,注漿終壓力持壓5 min后即可結束,然后用速凝水泥進行堵孔,保證漿液不會順著注漿管流出。

注漿應在二襯強度達到100%后進行。注漿時襯砌表面如出現滲漏水部位,可改用壓注水泥-水玻璃或其他化學漿液進行注漿堵水。

4.4 注漿效果及復查

注漿完成后,必須對注漿效果進行檢查,以確保回填注漿的質量,對于不符合要求的地段必須進行補孔注漿。檢查的方法有理論分析法和無損檢測法。

分析法主要是對鉆孔記錄進行統計分析,檢查每孔是否達到注漿結束標準。

無損檢測法:用地質雷達在注漿位置進行檢測,檢查背后有無空洞。

5 隧道二襯背后脫空防治措施

通過對脫空成因分析和鑒于對脫空的處理,施工人員只要認真遵守設計文件和施工工藝,監管人員認真檢查、督導,脫空完全是可以預防的。

1)加強光面爆破控制,欠挖部位應先加以鑿除,提高圍巖基面平整度;嚴格施工過程控制,對噴射混凝土表面凹凸顯著部位應分層噴射找平,確保初支基面平整。

2)加強防水板(含土工布) 固定控制和鋪設質量控制,固定點間距宜為拱部0.5~0.8 m,邊墻0.8~1 m,底部1~1.5 m,呈梅花形排列[5],基面凹凸較大處應增加固定點。鋪設松緊應適度并留有余量,實鋪長度與初期支護基面弧長比值為10∶8[6],以確保混凝土澆筑后與基面密貼。預防太緊防水板崩裂,太松形成褶皺導致空洞的出現。

3)拱部堵頭板安裝時注意接縫密貼,可采用雙面膠等措施,保證混凝土澆筑后不漏漿,不跑漿。

4)把好原材料質量關,控制好混凝土的水灰比或采用適量的膨脹混凝土,減小混凝土干縮徐變。

5)澆筑過程中振搗密實,盡量排除在混凝土澆筑時被擠壓到拱部的空氣,仔細觀察澆筑情況,確保拱部混凝土填筑飽滿。

6)混凝土澆筑完成后不要急于拆輸送管、脫模,須待混凝土有一定自穩能力后再拆管、脫模。

7)襯砌臺車支撐穩固,做好二襯臺車附近的文明施工,防止支墊方木長期被水浸泡。定期檢查方木受壓能力,防止混凝土澆筑后被壓碎引起臺車下沉。

8)要端正對隧道二次襯砌存在的認識,重視二次襯砌的作用,嚴格按隧道施工技術規范施工。加強各工序作業人員的質量意識教育,掌握每一道工序的質量標準;加強技術管理人員的責任心教育,把好每一道工序質量。

6 結語

二襯背后脫空嚴重影響了隧道的二襯混凝土受力性能,造成了安全、質量隱患。施工前做好各種準備,施工中加強澆筑盯控,施工完成一定里程后(以300~500 m為宜)采用無損檢測檢查二襯混凝土背后脫空情況,并根據檢測報告對空洞進行注漿處理。事前、過程控制有力,責任落實到人,以起到減小或消除襯砌脫空的作用。

[1] 趙勇.中國鐵路隧道建設規劃與挑戰[R].北京:鐵道部工程設計鑒定中心,2010.

[2]新建高速鐵路蘭州至重慶線蘭州至廣元段時速200 km(雙層集裝箱)客貨共線電化鐵路雙線隧道復合式襯砌設計圖[R].西安:中鐵第一勘察設計院集團有限公司,2009.

[3]TB 10121—2007,鐵路隧道監控量測技術規程[S].

[4]TB 10223—2004,J341—2004,鐵路隧道襯砌質量無損檢測規程[S].

[5]新建高速鐵路蘭州至重慶線蘭州至廣元段時速200 km(雙層集裝箱)客貨共線電化鐵路隧道防排水設計參考圖[R].西安:中鐵第一勘察設計院集團有限公司,2009.

[6] 鐵道部建設管理司.鐵路隧道防水板鋪設工藝技術規定[S].2010.