羅賓康變頻器在轉爐除塵風機中的應用

楊海平

1.概述

交流變頻技術是電氣傳動現代化發展的必然趨勢,它不僅調速曲線平滑,調速范圍廣,啟動電流小,運行平穩,而且節能效果好,效益高,是風機、泵類設備的一項最佳節能技術,尤其是大功率設備、節能可以達到30%以上。目前,變頻調速技術正廣泛應用于低壓(380V)電動機,但在中壓(3000V-10000V)、高壓(10000V以上)電動機尚未得到推廣。

轉爐煉鋼具有顯著的的周期性和連續性特點,生產一爐鋼需要30min -45min,其中供氧(吹煉)過程為15min -20min,一半以上為非吹煉時間,此時風機沒有必要高速運行,如將其切換至低速節能狀態,可節省大量能源,同時也減少設備損耗。目前國內轉爐一次除塵多采用液力耦合器,但由于存在轉差損耗等,節能效果不理想,且設備故障率較高。宣鋼煉鋼廠在120噸轉爐采用了業界比較認同的西門子羅賓康完美無諧波變頻器,整個系統操作簡單,工作穩定,完全滿足了工藝要求,并在節能降耗上效益顯著。

2.系統結構及特點

(1)高性能矢量控制和無速度傳感器矢量控制,開環轉速精度達0.5%,起動力矩超過150%。

(2)輸入和輸出諧波極少(18脈沖整流、7電平逆變),輸入可符合IEEE 519-1992及高于中國國標GB14549-93對諧波失真的要求。

(3)適應電網波動要求,電網電壓可下降至55%,變頻器仍能繼續工作而不跳機。

(4)30%-100% 的負載變化情況內達到或超過0.95的功率因數。

(5)變頻裝置對輸出電纜長度無任何要求,對電機沒有特殊的要求。

(6)變頻裝置轉矩脈動小于0.1%,同時避免風機喘振或水泵水錘現象,可以自動跳過共振點。

(7)變頻器最大可承受45%的電網電壓下降。瞬時失電5個周期可滿載運行不跳閘,輕載時時間更長。

3.工藝特點

煉鋼的工藝過程以及風機特性是選擇變頻器的主要依據。

(1)煉鋼的工藝過程特性。宣鋼煉鋼廠轉爐采用頂底復吹工藝,在吹煉過程中爐膛內產生大量的煙氣,用風機抽取煙氣經一文、二文水過濾除塵。大部分國內廠家采用液力耦合器以降低電能,但效果不佳,如果采用變頻調速,通過網絡通信,可根據爐前吹煉狀況及時改變風機轉速來調節輸出風量,不但方便有效,還可節省大量的電能。

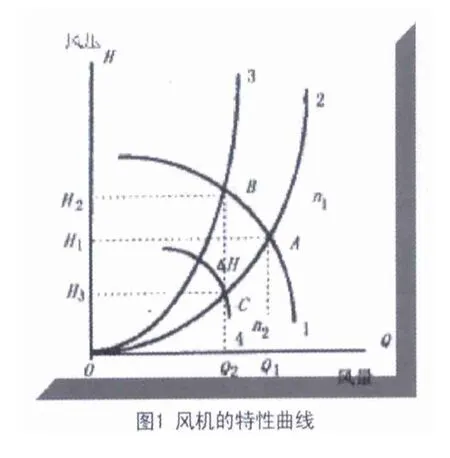

(2)風機的工作特性。調速控制與風門控制調節風量比較,有著明顯的節能效果,通過圖1風機的特性曲線可以說明其節能原理。圖中,曲線1為風機在恒速(n1)下的風壓-風量(H-Q)特性,曲線2為管網風阻特性(風門開度全開)。設工作點為A,輸出風量Q1為100%,此時風機軸功率N1與Q1H1的乘積面積AH1OQ1成正比。

根據工藝要求,風量需從Q1降至Q2,有兩種控制方法:一是風門控制,風機轉速不變,調節風門(開度減小),即增加管網阻力,使管網阻力特性變為曲線3,系統工作點由A移到B。由圖可見,風壓反而增加,軸功率N2與面積BH2OQ2成正比,減少不多。

另一種是調速控制,風機轉速由n1降到n2,根據風機參數的比例定律,畫出在轉速n2下的風壓-風量(H-Q)特性,如曲線4,工作點由原來的A點移到C點。可見在相同風量Q2的情況下,風壓H3大幅度降低,功率N3與面積CH3OQ2成正比,節省的功率損耗ΔN與Q2ΔH的乘積面積成正比,節能效果是十分明顯。

由流體力學可知,風量與轉速的一次方成正比,風壓與轉速的平方成正比,軸功率與轉速的三次方成正比。當風量減少,風機轉速下降時,其功率低很多。例如,風量下降到80%,轉速也下降到80%,軸功率將下降到額定功率的51%。如果風量下降到50%,功率將下降到額定功率的12.5%。考慮到附加控制裝置效率的影響,節電效果很可觀。

4.系統調試

(1)增加啟動時間,減少啟動負荷。啟機一般都在轉爐吹煉之前,此時管路內的空氣為冷態(冷態空氣密度比熱態空氣密度要大),達到相同出口風量時,勢必會多做功,系統負荷加重。為減少風量,將機前調節閥開度打到允許范圍內的最小程度,約10°,轉爐二文喉口調節閥設定為12°。整個啟動過程中風機入口風量可控制在20000m3/h以內。

(2)由于風機啟動時工況比較特殊,在此期間會發生短時電流超過額定電流1.3倍左右(額定電流:175A,峰值電流:210A)。經過多方查證,認為這是變頻器允許的。變頻器對短時過電流的保持時間可做調節,最大值為30s,經過反復實驗,12s滿足需要。

(3)由于宣鋼煉鋼廠高壓電網經常產生波動,使得變頻器35KV過電壓故障出現次數較多,需進行內部復位,之后將變頻器輸入電壓范圍由原來的±5%改為±10%后故障消除。

(4)由于PLC系統選用的是施耐德公司的產品,而變頻器是西門子廠家生產,在投產初期經常出現通信連接不上等問題,這就使得變頻器必須直接從操作臺上取風機的高/低速開關量信號,實現對風機的高/低速轉換控制。這樣操作工相當于手動控制,而且還必須由爐前操作工通知當前轉爐的生產狀態才能進行相應的手動高/低速轉換動作,給生產帶來了很大的不便。針對這一問題,購置了一塊第三方網橋模塊,通過對該模塊的配置,建立了以網橋為主站,變頻器為從站的通信模式,這樣相應的就在原來的控制程序中只需作簡單的配置,PLC將采集到的信號進行內部處理后向變頻器發出運轉指令,變頻器經過處理實現風機的高/低速調速過程,從而完成了西門子變頻器與施耐德PLC之間的通信,實現風機隨轉爐兌鐵和出鋼完畢的高低速自動轉換。整個過程無需人工干預,不僅降低了操作工的勞動強度,同時也為后來的轉爐煤氣自動回收提供了條件。

5.應用效果

宣鋼煉鋼廠轉爐一次除塵風機吹煉時,風機運行速度為1000r/min,電機電流平均值I1=100A;非吹煉時,風機運行速度為600r/min,電機電流平均值I2=40A;風機每年運行時間330天,連續生產時,每爐吹煉周期35min,其中17min為吹煉時間,18min為等待時間。一座轉爐每天平均生產40爐鋼,每天吹煉時間11.3小時,非吹煉時間12.7小時,風機高速時(吹煉狀態)電機消耗平均功率596KW,風機低速時(非吹煉狀態)電機消耗平均功率143KW,采用變頻器全天用電量8551 KWh,不采用變頻器,用電量與風機始終高速運行相差無幾,為14304 KWh,按此計算,一臺風機一年可以節省電費75.9萬元。

6.結束語

變頻器應用于風機調速系統有很大的推廣價值。應用西門子羅賓康完美無諧波變頻器后,120噸轉爐一次除塵系統實現了風機的高低速自動轉換,使得一次除塵系統故障率降低,減少了轉爐停吹的次數。與國內同類型鋼廠比較,采用變頻器進行調速的轉爐風機故障時間平均每天減少20min,實現了節能降耗的目標。