添加劑對納米晶銅膜微觀結構及納米壓痕性能的影響

李雪松, 楊 友, 王立民

(1.長春工業大學 先進結構材料省部共建教育部重點實驗室,吉林 長春130012;2.長春應用化學研究所 稀土資源利用國家重點實驗室,吉林 長春130022)

0 前言

隨著納米技術及納米晶材料的發展,產生了多種制備納米晶材料的方法。其中電刷鍍法是一種行之有效的方法,而脈沖電刷鍍法更是一種簡單、易行的制備納米晶材料的工藝方法[1-3]。與其他技術相比較,電刷鍍法具有以下優點:(1)可以快速制備納米晶金屬和合金薄膜以及大體積的納米晶金屬及合金材料;(2)制備的樣品晶粒尺寸小、結構致密、內應力小[4-5]。通過調整鍍液中添加劑的質量濃度,可以有效地控制獲得的晶粒尺寸大小,且獲得的納米晶薄膜具有特殊的微觀結構及很好的力學性能[6-8]。

本文采用脈沖電刷鍍技術制備納米晶銅膜。利用透射電子顯微鏡及UNMT-1型納米力學綜合測試系統,重點測試了添加劑的質量濃度對納米晶銅膜的微觀結構及納米壓痕性能的影響。結果顯示:添加劑的質量濃度對納米晶銅膜的結構及性能有較大的影響。

1 實驗

1.1 實驗材料制備

實驗所用的基體試樣(陰極)為純銅板,尺寸為30mm×30mm×2mm;陽極鍍筆采用不銹鋼(AISI 304),外面用脫脂棉和丙綸布包裹。所用電刷鍍電源的最大輸出電壓為30V,最大輸出電流為75A。電刷鍍實驗前,對陰極工作表面進行打磨、拋光。

電解液配方:CuSO4·5H2O 220~260g/L,NH4NO330g/L,C6H8O7·H2O 3g/L,有機添加劑45g/L,15g/L,1g/L。電刷鍍工藝條件:工作電壓5V,脈沖頻率1 500Hz,占空比50%,陰陽極相對運動速率16mm/s。

1.2 性能檢測

利用透射電子顯微鏡觀察電刷鍍納米晶銅膜的微觀結構;利用UNMT-1型納米力學綜合測試系統進行納米壓痕性能測試,壓痕硬度加載載荷為1N,加載時間為30s。

2 結果與討論

2.1 添加劑對納米晶銅膜微觀結構的影響

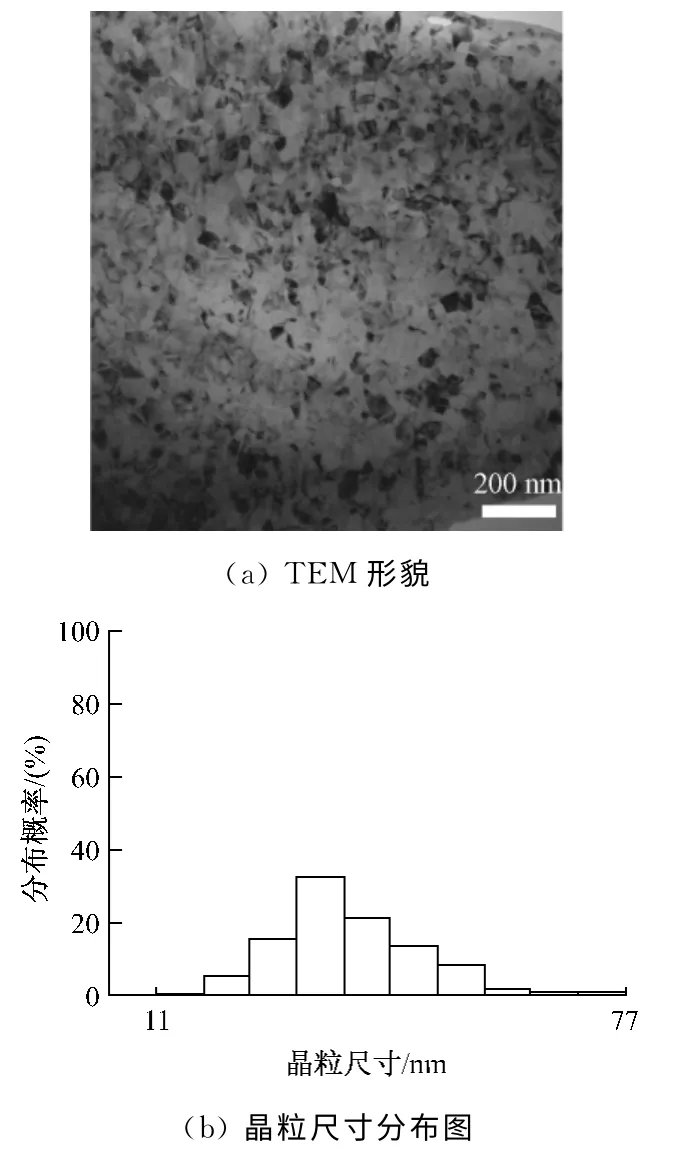

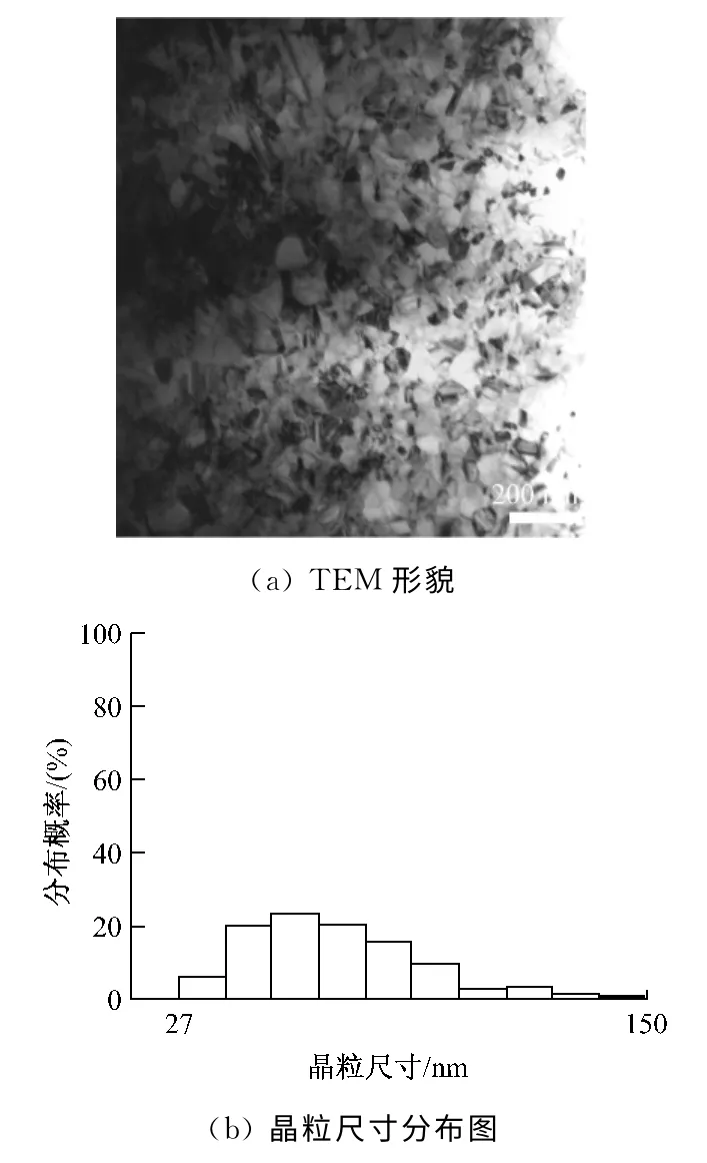

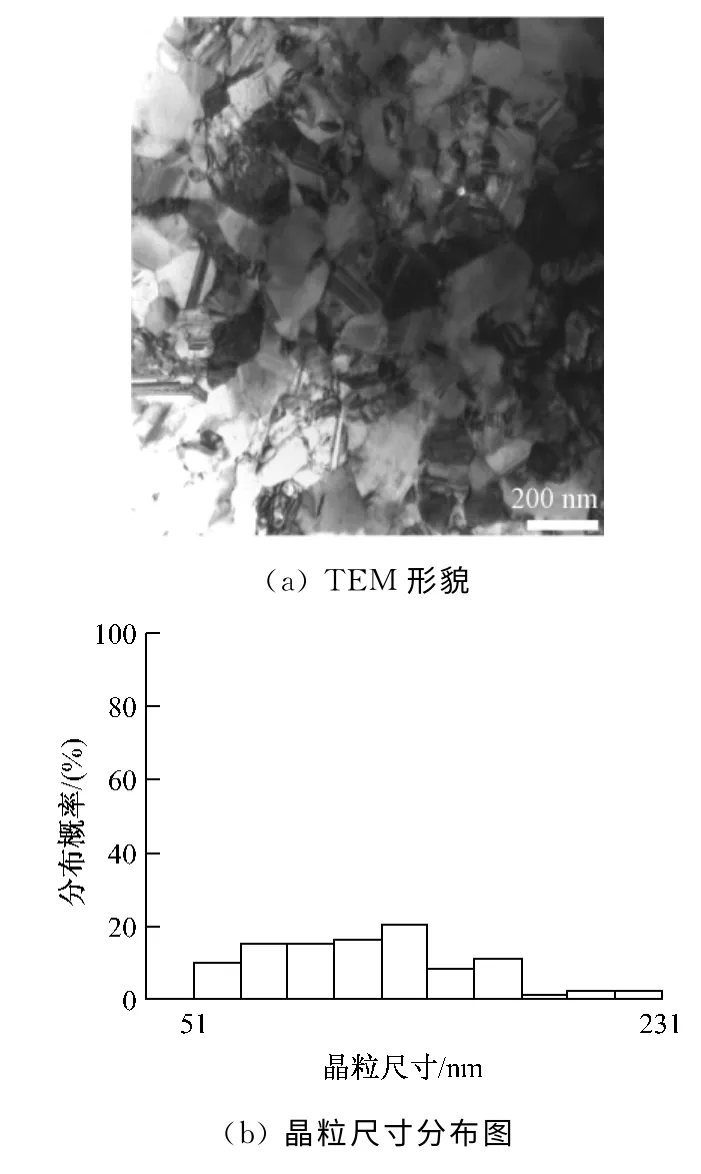

在添加劑的質量濃度為45,15,1g/L的條件下,制備的納米晶銅膜的TEM形貌及晶粒尺寸分布圖,分別如圖1,2,3所示。

圖1 添加劑45g/L條件下制備納米晶銅膜

實驗結果表明:在添加劑45g/L條件下制備的納米晶銅膜,其平均晶粒尺寸在32nm左右,晶粒尺寸分布范圍較窄(11~77nm),團簇之間存在較少的微孔和間隙,表面平整,具有很好的致密性;在添加劑15g/L條件下制備的納米晶銅膜,其平均晶粒尺寸增大到75nm左右,晶粒尺寸分布范圍變寬(27~150nm),刷鍍層出現很多尺寸較大的團簇,表面凹凸不平,致密性較差;在添加劑1g/L條件下制備的納米晶銅膜,其平均晶粒尺寸增大到150nm左右,晶粒尺寸分布范圍明顯變大(51~231nm),晶粒大小不一。刷鍍層為大團簇微粒構成的密排胞狀結構,團簇尺寸較大,近似呈棱錐多面體形無序排列。團簇之間存在較多的微孔和間隙,造成刷鍍層表面凹凸不平,致密性很差。

圖2 添加劑15g/L條件下制備納米晶銅膜

圖3 添加劑1g/L條件下制備納米晶銅膜

由實驗結果可知:添加劑的質量濃度對納米晶銅膜的微觀結構產生了較大的影響,明顯細化了銅膜的晶粒尺寸。其原因為:添加劑的質量濃度較高時,這些大分子有機物對銅晶粒的生長起抑制作用,其優先吸附于凸點處,抑制凸點的進一步生長,并能促進凹點處的鍍層生長,該過程使沉積的鍍層得以平整化,最終獲得表面平整光滑,晶粒尺寸較小的納米晶銅膜。

2.2 添加劑對納米晶銅膜納米壓痕性能的影響

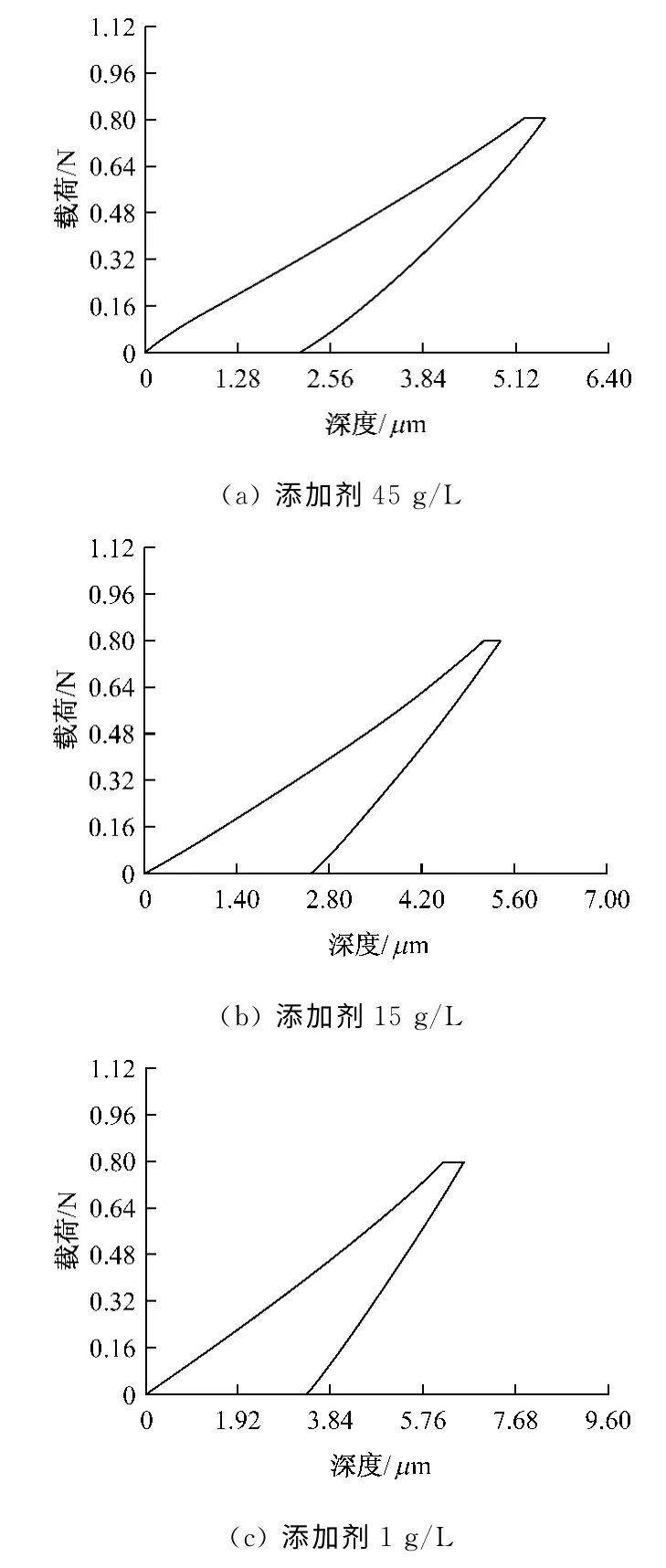

在添加劑的質量濃度為45,15,1g/L的條件下,制備的納米晶銅膜的納米壓痕曲線,見圖4。

圖4 添加劑對納米晶銅膜納米壓痕性能的影響

由圖4可知:添加劑的質量濃度對納米晶銅膜的壓痕硬度產生了很大的影響。在添加劑45g/L條件下,測得硬度值為3.26GPa,峰值約為0.80;在添加劑15g/L條件下,測得硬度值為2.80GPa,峰值約為0.81,硬度降低;在添加劑1g/L條件下,測得硬度值為1.72GPa,峰值約為0.81,硬度明顯降低。這主要是因為添加劑的加入明顯細化了鍍層的晶粒組織,在高質量濃度下,由于細晶強化作用使鍍層具有較高的壓痕硬度;在低質量濃度下,晶粒尺寸變大且不均勻,使鍍層的壓痕硬度降低。

3 結論

(1)添加劑的質量濃度對納米晶銅膜的晶粒尺寸有較大的影響。在添加劑45g/L條件下制備的納米晶銅膜的平均晶粒尺寸在32nm左右;在添加劑15g/L和1g/L條件下,獲得的納米晶銅膜的平均晶粒尺寸增大到75nm和150nm,晶粒尺寸范圍也變大,團簇增加且尺寸增大,鍍層表面凹凸不平,致密性變差。

(2)添加劑的質量濃度對壓痕硬度也產生了較大的影響。在添加劑45g/L條件下,壓痕硬度較大,為3.26GPa;在添加劑1g/L條件下,壓痕硬度降低為1.72GPa。

[1]盧柯,周飛.納米晶體材料的研究現狀[J].金屬學報,1997,33(1):99-106.

[2]覃奇賢,郭鶴桐,劉淑蘭,等.電鍍原理與工藝[M].天津:天津科學技術出版社,1993.

[3]方景禮,惠文華.刷鍍技術[M].北京:國防工業出版社,1987.

[4]張立德,牟季美.納米材料和納米結構[M].北京:科學出版社,2001.

[5]鄧姝皓,龔竹青,陳文汩.電沉積納米晶體材料的研究現狀與發展[J].電鍍與涂飾,2001,20(4):35-39.

[6]盧柯,盧磊.金屬納米材料力學性能的研究進展[J].金屬學報,2000,36(8):785-789.

[7]杜鋒,李晶,江忠浩,等.電刷鍍納米晶銅鍍層的結構[J].電鍍與精飾,2010,32(4):8-10.

[8]JIANG Z H,LIU X L,LI G Y,etal.Strain rate sensitivity of a nanocrystalline Cu synthesized by electric brush plating[J].Applied Physics Letters,2006,88(14):110-115.