鋅鋁粉對無鉻達克羅涂層性能的影響

毛炳翔, 朱承飛, 張曉慶, 王奇峰, 王鶴云

(南京工業(yè)大學,江蘇 南京210009)

0 前言

達克羅涂層由于具有優(yōu)良的耐高溫腐蝕性能,被廣泛應用于各種高溫環(huán)境下的構件保護。但由于達克羅涂層中含有六價鉻,使達克羅技術的發(fā)展受到限制。因此,無鉻達克羅技術成為新的發(fā)展方向。

在無鉻達克羅涂層中鋅鋁粉作為顏填料加入到成膜溶液中,在燒結后與成膜物質的燒結產物相結合,緊密層疊分布于金屬基體表面,對金屬基體起到保護作用。涂料中顏填料的質量分數(shù)是涂料最基本且最重要的特征參數(shù)[1],同時顏填料的質量分數(shù)直接影響水、離子以及氧氣在涂層中的傳輸過程,進而影響涂層的耐蝕效果[2]。因此,在涂料配方設計中必須合理地確定顏填料的質量分數(shù)[3]。

1 實驗

1.1 基體材料

本實驗采用規(guī)格為50mm×25mm×2mm的Q 235碳鋼。依次采用80#剛玉砂紙和220#氧化鋁耐水砂紙打磨試片,然后將試片放入堿洗液中常溫浸泡6h,取出后用冷水洗凈,干燥后備用。堿洗液配方為:NaOH 25g/L,Na3PO4·12H2O 50 g/L,Na2SiO325g/L。

1.2 涂層的制備

實驗所用片狀鋅鋁粉的平均粒徑為15μm,厚度為0.1~0.2μm。將鋅鋁粉與潤濕分散劑混合分散后,加入蒸餾水。依次向涂液中加入植酸鈍化劑、成膜劑和增稠劑(羥乙基纖維素)。將經過處理的試片浸入涂液中,待涂液流平后,將試片放入90℃的烘箱中烘干10min形成初膜,然后置于250℃下燒結30min成膜。

1.3 性能測試

控制涂液中鋅鋁粉的質量分數(shù)在14%~25%范圍內,研究鋅鋁粉的質量分數(shù)對涂層性能的影響。

(1)表面形貌

采用日本電子公司(JEOL)生產的JSM-5900型掃描電子顯微鏡觀察涂層的表面形貌。

(2)電化學測試

電化學阻抗譜和極化曲線測試在Solartron1287/1260型電化學工作站上進行。采用三電極體系,工作電極為1cm×1cm的試片,輔助電極為石墨電極,參比電極為飽和甘汞電極(SCE)。腐蝕溶液為質量分數(shù)為3.5%的NaCl溶液。測試在25℃下進行。測試電化學阻抗譜時,先將試片在開路電位下穩(wěn)定3 600s,頻率范圍為105~10-2Hz,交流正弦波幅值為5mV。測試極化曲線時,待開路電位穩(wěn)定后,在(開路電位±300)mV的范圍內,以0.5mV/s的速率由陰極區(qū)開始掃描。

(3)耐鹽霧腐蝕性能

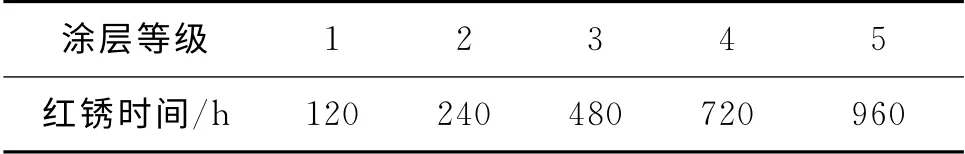

根據(jù)《鋅鉻涂層技術條件》(GB/T 18684-2002),測試涂層的耐鹽霧腐蝕性能。鹽霧實驗后,按涂層上出現(xiàn)紅銹的時間,可將涂層分為5個等級,如表1所示。

表1 鹽霧實驗等級表

(4)附著力

采用膠帶實驗法測試涂層的附著力,要求實驗后涂層不得從基體上剝落或露底,但允許膠帶變色和黏著鋅、鋁粉粒。涂層附著力測試采用兩涂兩覆涂層,評分方法如下:涂層附著力優(yōu)、層間結合力優(yōu)為5分;涂層附著力優(yōu)、層間結合力良為4分;涂層附著力良、層間結合力良為3分;涂層附著力良、層間結合力差為2分;涂層附著力差、層間結合力差為1分;不能黏結為0分。

2 結果與討論

2.1 耐蝕性測試

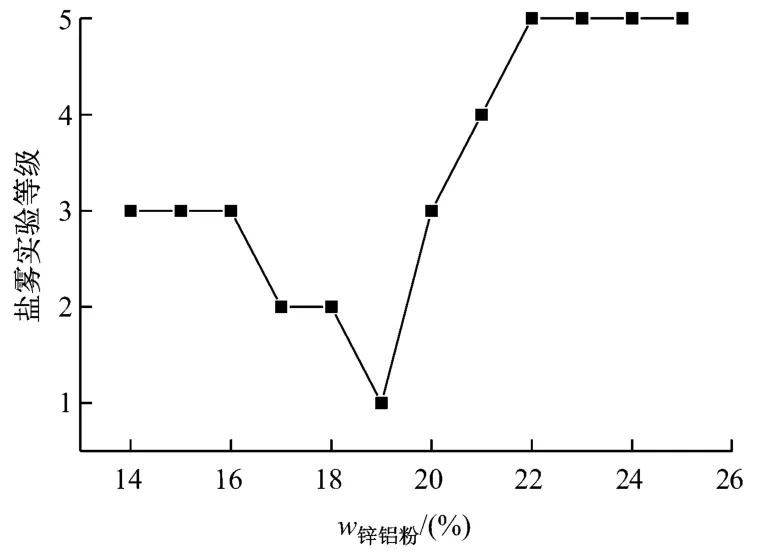

通過鹽霧實驗,研究了鋅鋁粉的質量分數(shù)對涂層耐蝕性的影響,實驗結果,如圖1所示。由圖1可知:隨著鋅鋁粉的質量分數(shù)的增加,涂層的耐蝕性先降低后升高;當鋅鋁粉的質量分數(shù)為19%時,涂層的耐蝕性最差;當鋅鋁粉的質量分數(shù)為22%時,涂層的耐蝕性較好,且此后涂層的耐蝕性變化不大。

圖1 鋅鋁粉的質量分數(shù)對涂層耐蝕性的影響

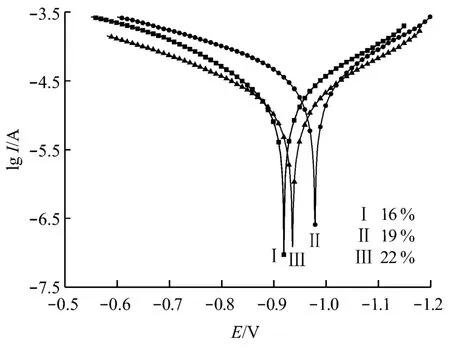

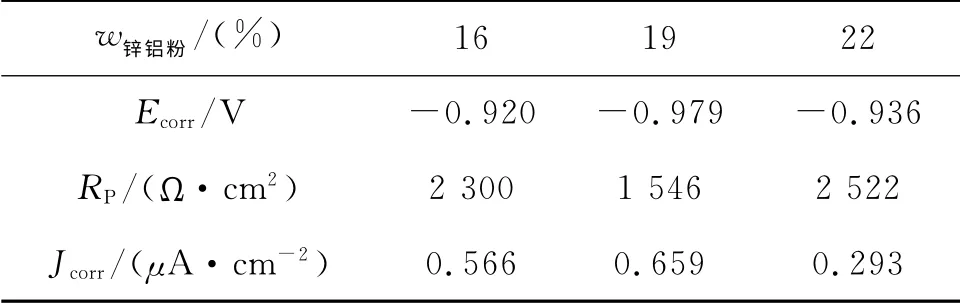

鋅鋁粉的質量分數(shù)為16%,19%,22%時涂層的極化曲線,如圖2所示。表2為對應的腐蝕參數(shù)。由表2可知:不同鋅鋁粉的質量分數(shù)下涂層的開路電位均低于-0.7V,說明涂層對金屬基體有一定的保護效果[4]。但是不同鋅鋁粉的質量分數(shù)下涂層的腐蝕電阻和自腐蝕電流密度發(fā)生變化,導致涂層對金屬基體的耐蝕性改變。當鋅鋁粉的質量分數(shù)為19%時,涂層具有最小的腐蝕電阻和最大的自腐蝕電流密度,涂層的腐蝕速率過快,導致其對金屬基體的保護時間大大降低。當鋅鋁粉的質量分數(shù)為22%時,涂層具有最大的腐蝕電阻和最小的自腐蝕電流密度,此時涂層對金屬基體的保護效果最好。這與鹽霧實驗的結果相符合。

圖2 不同鋅鋁粉的質量分數(shù)下涂層的極化曲線

表2 腐蝕參數(shù)

2.2 物理性能測試

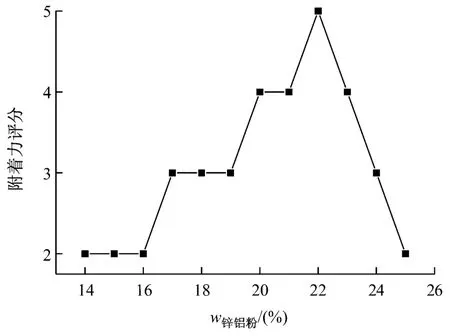

不同鋅鋁粉的質量分數(shù)下涂層的附著力,如圖3所示。由圖3可知:鋅鋁粉的質量分數(shù)對涂層的附著力影響較大。隨著鋅鋁粉的質量分數(shù)的增加,涂層的附著力先增加后降低。當鋅鋁粉的質量分數(shù)為22%時,涂層的附著力最佳,且此時涂層的耐蝕性較好。因此,通過實驗可以認為:當鋅鋁粉的質量分數(shù)為22%時,可以獲得性能優(yōu)良的水性無鉻達克羅涂層。

圖3 不同鋅鋁粉的質量分數(shù)下涂層的附著力

2.3 機理研究

2.3.1 表面形貌分析

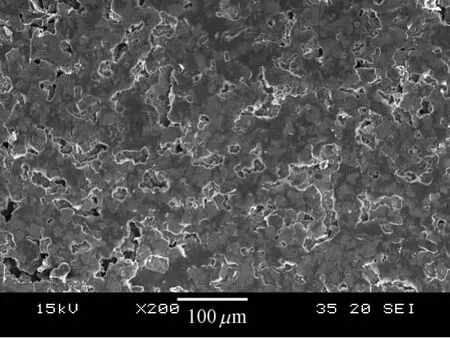

圖4為涂層的表面形貌。由圖4可知:水性無鉻達克羅涂層并不是均一完整的密閉涂層,其表面存在許多缺陷,鋅鋁粉被成膜物質形成的固態(tài)黏結劑及涂層表面的缺陷所包圍。因此,可以認為:水性無鉻達克羅涂層是由鋅鋁粉與固態(tài)成膜劑相互交聯(lián)形成的,涂層表面鋅鋁粉與固態(tài)成膜物質的交聯(lián)密度和缺陷密度是影響涂層物理性能以及耐蝕性的最主要因素。

圖4 涂層的表面形貌

2.3.2 電化學阻抗譜分析

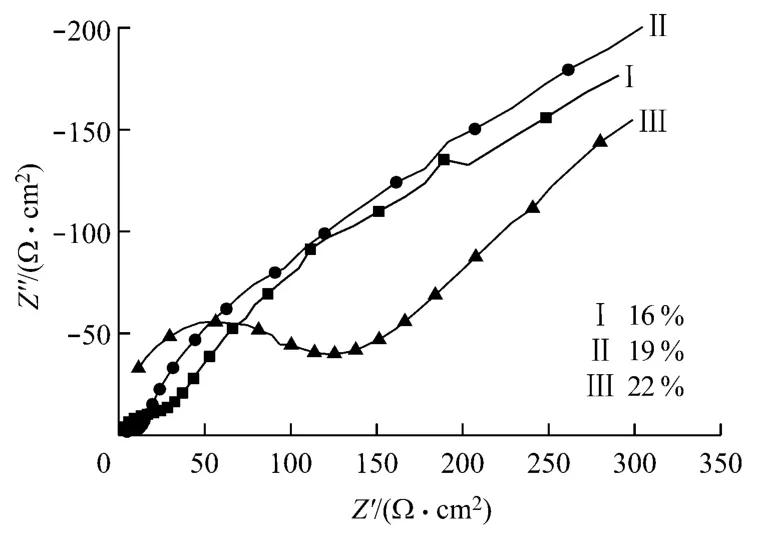

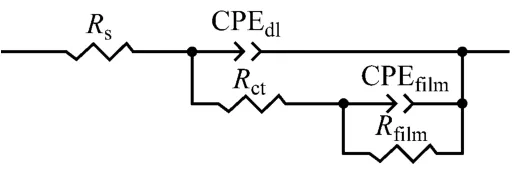

電化學阻抗譜是評價涂層性能的一種有效方法,可以用來快速研究涂層的保護、失效機理。圖5為鋅鋁粉的質量分數(shù)為16%,19%,22%時涂層的電化學阻抗譜。圖6為對應的等效電路。其中:Rs為溶液電阻,Rct為極化電阻,傳統(tǒng)的雙電層電容Cdl由阻抗恒相位角元件CPE替代。腐蝕介質在涂層中經曲折擴散后與活性金屬片接觸。腐蝕產物電阻Rfilm與擴散電容CPEfilm并聯(lián)[5]。

圖5 不同鋅鋁粉的質量分數(shù)下涂層的電化學阻抗譜

圖6 等效電路

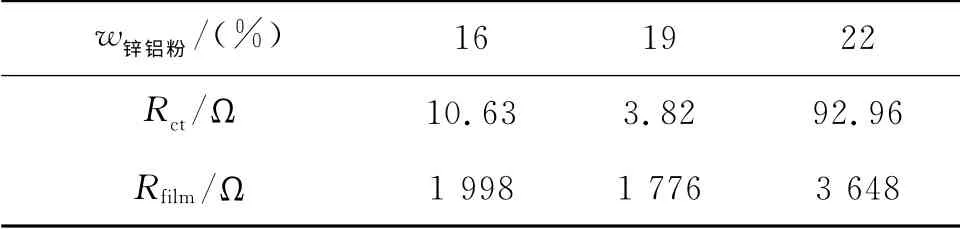

利用Zview軟件對等效電路進行擬合,結果如表3所示。由表3可知:當鋅鋁粉的質量分數(shù)為19%時,涂層的極化電阻和腐蝕產物電阻均最小。這說明此時涂層表面的鋅鋁粉容易與腐蝕介質發(fā)生反應,且涂層表面生成的腐蝕產物不能有效地阻止腐蝕介質向涂層表面擴散,涂層的耐蝕性最差。這與鹽霧實驗的結果相符合。

表3 擬合結果

當鋅鋁粉的質量分數(shù)為22%時,涂層表面鋅鋁粉與腐蝕介質反應的難度加大。這與極化曲線的測試結果相符合。同時,由于此時腐蝕產物電阻較大,說明腐蝕產物在涂層表面大量堆積,極大地阻礙了腐蝕介質的進一步擴散,使得涂層的耐蝕性提高。

3 結論

(1)當鋅鋁粉的質量分數(shù)為22%時,可以獲得性能優(yōu)良的水性無鉻達克羅涂層。

(2)鋅鋁粉的質量分數(shù)改變,影響了涂層內的缺陷分布及涂層表面腐蝕產物的擴散過程,進而影響了涂層的耐蝕性。

[1]張學敏,鄭華,魏銘.涂料與涂裝技術[M].北京:化學工業(yè)出版社,2006.

[2]LIU B,LI Y,LIN H C,etal.Effect of PVC on the diffusion behaviour of water through alkyd coatings[J].Corrosion Science,2002,44(12):2 657-2 664.

[3]倪余偉,張松,王貴森.交流阻抗技術在S97耐鹽霧防腐蝕涂料配方設計中的應用[J].涂料工業(yè),2005,35(6):27-29.

[4]陳玲,王再德,李瀟,等.鋁粉的質量分數(shù)對達克羅涂層耐蝕性的影響[J].電鍍與環(huán)保,2007,27(5):25-27.

[5]HU H L,LI N,CHENG J N,etal.Corrosion behavior of chromium-free dacromet coating in seawater[J].Journal of Alloys and Compounds,2009,472(1):219-224.