一種新型扁形電梯電纜護套免調擠出模具的設計

陳志榕,廖水平,趙占海

(廣州廣日電氣設備有限公司,廣東 廣州511447)

0 引言

扁形電梯電纜護套傳統的生產工藝是一種可調的生產方式,模芯和模套分隔安裝,模芯通過螺紋與模芯座連接,生產時通過反復調整機頭的螺栓來實現同心,滿足工藝要求。這種模具的生產存在很多弊端,如效率低下、損耗大等。針對這些弊端,本文介紹了一種全新的免調模具的設計和應用。

1 扁形電梯電纜結構的特點和要求

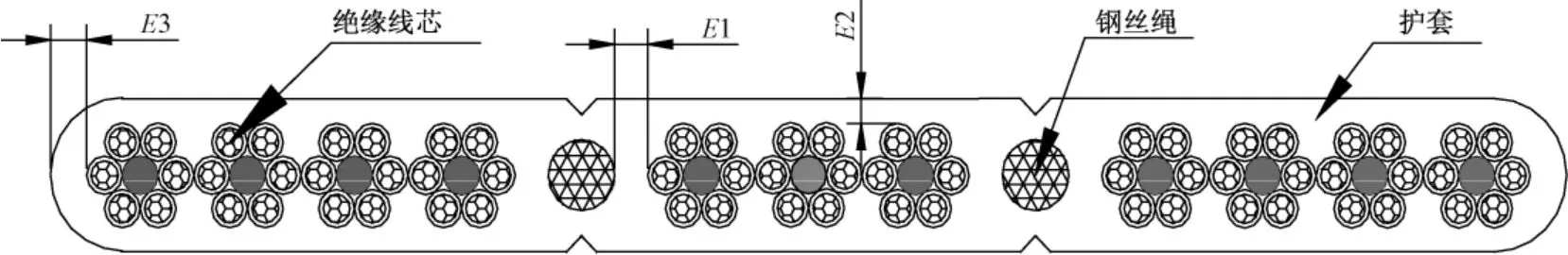

扁形電梯電纜主要用于電梯及其它升降機上下升降等要求頻繁移動和彎曲的場合。扁形電梯隨行電纜的結構見圖1。從圖1可知,扁形電梯電纜的導體是軟結構,絕緣線芯要平行排列或多根絕緣線芯絞合成組后平行排列,纜芯組與組之間要保留一定的距離E1。根據JB/T 8734.6—2012的要求“護套應緊密擠包,以避免形成空隙,且不粘連絕緣線芯內單元纜芯的內護套(若有)。扁形電纜的邊緣應成圓角。”扁形電梯電纜的護套擠出必須采用擠壓式進行生產。

2 傳統扁形電梯電纜護套擠出模具

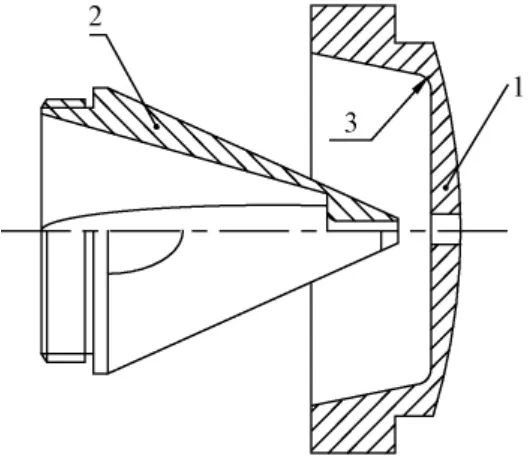

擠出模具是扁形電梯電纜生產工藝的重要組成部份,傳統的扁形電梯電纜護套擠出模具由模芯和模套構成,其模芯與固定在機頭上的模芯座通過螺紋連接固定,模套用調整螺栓和壓蓋固定在機頭上。這種連接配合方式,安裝時很難保證模芯的扁平穿線孔軸線與模套定型孔軸線重合。調偏時,需要經過多次反復調整才能使模芯與模套同心,耗時且浪費原材料,生產效率低;操作者對模具調偏完全憑經驗實現,如果操作不當,常常會出現護套偏心、厚度不均勻、電纜結構不穩定、表面不光潔等缺陷。另外,由模套內表面和模芯外表面所形成的流道中,模套存在流道死角,造成流道不順暢、容易形成焦料(見圖2)。

3 扁形電梯電纜護套免調擠出模具的設計

為克服現有技術中的扁形電梯電纜擠出式模具存在的上述問題,實現擠包護套免調的目的,現改進、設計了一種新型的能保證擠包護套層厚度均勻,基本無偏心的扁形電梯電纜擠出式免調模具。

3.1 模芯與模套的設計

傳統模具的模套和模芯是分開安裝的,裝到機頭后很難保證模套和模芯的同心度。開機前,要反復調整模套與模芯之間的位置才能滿足電纜護套層不偏心。為了實現擠包護套免調目的,我們打破了常規的做法。

圖1 扁形電梯電纜的結構圖

圖2 傳統扁形電梯電纜護套擠出模具的結構示意圖

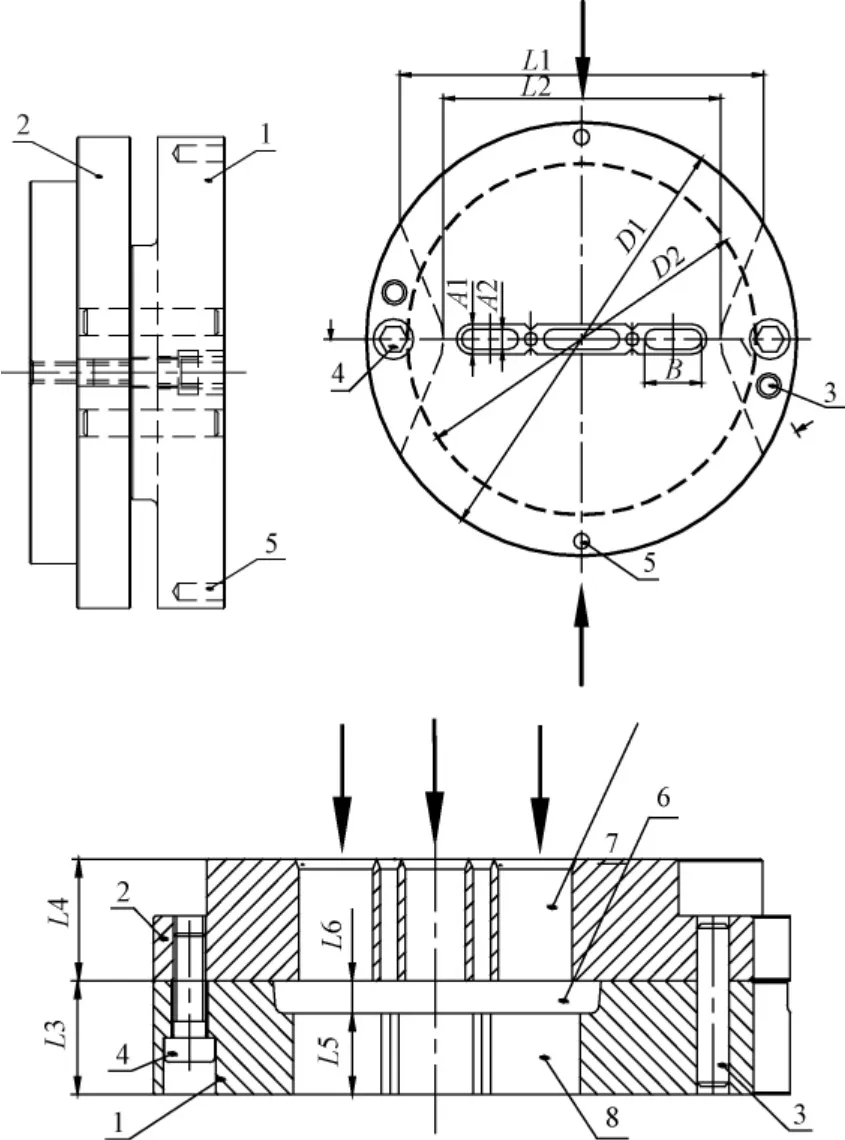

新型扁形電梯電纜擠出式免調模具的結構示意圖見圖3,其結構也是像傳統模具一樣,由模芯和模套構成,但模套和模芯是連成一整體,模芯和模套均呈圓盤狀,且外徑一致。在模芯上沿軸向設有穿線孔,并在該模芯的周向設有兩個銷孔和兩個螺孔。在模套上沿軸向設有定型孔,并在該模套上與模芯上的銷孔和螺孔相對應地設有兩個銷孔和兩個螺孔。為達到模具免調的目的,穿線孔和定型孔的縱向軸線和橫向軸線要分別重合一起。在模套與模芯相對一側的側面上沿徑向設有兩個供料通道,該供料通道呈扇形狀,保證塑料有足夠的壓力,同時使塑料流動均勻穩定。

3.2 模具工藝尺寸

3.2.1 模芯尺寸

模芯外徑:根據機頭結構內筒直徑設計,一般小于機頭內筒孔徑(0.05~0.25)mm。

模芯孔徑尺寸A2、B:這是對擠出質量影響最大的結構尺寸,按纜芯結構特性及其尺寸設計,既不能太大,也不能太小。因為過大了,一則形成纜芯的擺動而造成擠出偏芯,再則會出現倒膠;而過小,會出現穿線難,擠出竹節形,易刮傷線芯和拉斷線芯等現象,也使模具壽命降低。通常為加工便利,且模芯孔徑尺寸系列化,則多取模芯孔徑A2、B為整數。一般情況,A2、B比纜芯尺寸大(0.2~0.5)mm。

模芯穿線孔長度L4:L4決定線芯通過模芯的穩定性,太短穩定性差,易磨損,易偏心;設計得太長,將造成阻力大,可能使線芯刮傷、拉細、拉長,加工困難。一般L4=(3~6)A2,且穿線孔徑A2較大時選下限,否則,反之。

圖3 新型扁形電梯電纜擠出式免調模具的結構圖

3.2.2 模套尺寸

模套外徑:與模芯外徑一樣要根據機頭結構內筒直徑設計,一般小于機頭內筒孔徑(0.05~0.25)mm。

模套定型孔尺寸:這又是模套設計的精密尺寸之一。決定擠出外形和表面質量,模套定型孔尺寸太大,拉伸大,表面粗糙;太小,表面光滑,但易粗細不勻。要根據扁形電梯電纜結構尺寸、各擠出工藝參數及擠制塑料特性來嚴格設計。模套定型孔尺寸一般比扁形電梯電纜尺寸大(0.05~0.25)mm。

模套定型孔長度L5:一般取L5=(2~5)A2為宜,模套定型孔長度L5影響機頭內塑料的壓力、偏心度和表面光潔度。長一些對定型有利,但越長阻力越大,壓力越大,塑料不易流動,生產率低。L5越短,阻力越小,壓力越小,塑料易流動,表面光滑,但線徑不均勻,包不緊。

模套長度L3:L3=L5+L6

3.2.3 供料通道尺寸

供料通道L1、L2、L6:根據機頭出料口結構設計,L1、L6等于機頭出料口尺寸;L2比扁形電梯電纜成品寬度大(3~6)mm。

3.3 模具的裝配及電纜成型原理

裝配時,先將模芯的前端與模套的后端貼合,再用不銹鋼定位銷穿過銷孔,通過定位銷將模芯和模套的位置配合,定位后再通過內六角圓柱螺栓將模芯和模套固定連接成一體,并要求模芯的穿線孔與模套的定型孔的同心度小于0.05 mm。將模具套入機頭后,用定位銷釘插入模套側面上沿圓周設有兩定位孔,并用模具壓蓋壓緊模具固定在機頭上。

塑料在機頭內經分流器分成上下兩部分(如圖3箭頭方向所示)經模具供料通道擠壓到纜芯上,沿著纜芯運動方向經模套成型擠出。

4 結束語

該新型扁形電梯電纜護套免調擠出模具,已在我公司正常生產使用一年多了,效果顯著,與傳統的擠出模具相比,新型免調模具的優點是:

(1)模芯和模套對心容易,且安裝時不必調偏,提高了生產效率,并且節約了原材料。據統計,生產扁形電梯電纜時,每轉換一個規格可節省15~20 m扁形電梯電纜的原材料,節省調偏時間約30 min/次;

(2)采用上下兩個供料通道,保證各纜芯上下塑料的壓力相等,護套層厚度均勻,不偏心;

(3)流道暢順,清理方便,無需拆卸分離模芯和模套。

為了配合模具的安裝使用,實現免調生產,機頭必須作些設計改進,在此不作論述了。

[1]薛 琦.扁電纜護套擠壓模具的設計[J].機械制造,1999(4):34-35.

[2]張艷秋.一種新型自承式光纜護套擠出模具的設計[J].電線電纜,2012(3):33-38.

[3]JB/T 8734.6—2012額定電壓450/750V及以下聚氯乙烯絕緣電纜電線和軟線 第6部分電梯電纜[S].