堆積型鋁土礦采場動態數據計算及應用

韋乾昭 潘曉鋒

(1.廣西華銀鋁業有限公司,廣西 德保 533700;2.廣西冶金研究院,廣西 南寧 530023)

華銀鋁土礦為巖溶堆積型鋁土礦,礦床規模大,礦體多而分散,礦石品位變化大,氧化鋁廠用拜耳法工藝生產,要求礦山提供品位穩定的礦石。在生產過程中,同時回采的工作面有2~5個,甚至更多,平面推進速度快,采場回采的原礦量以臺賬形式人工記錄,數據多導致對各采場回采后的數據更新工作復雜、滯后,從而影響對礦產資源決策規劃的準確性,生產礦石品位難以達到要求。本文根據多年堆積型鋁土礦采場動態數據計算、存儲的經驗,總結了較準確的計算方法,并利用Access小型數據庫方便地管理應用采場動態數據,并能詳細地對各生產時期的采場數據進行統計。

1 采場動態數據的計算方法

采場動態數據包括采場回采原礦量、凈礦量、礦石品位,采場剩余原礦量、凈礦量、礦石品位等。一個班(8個小時)內采場生產數據以臺賬形式人工記錄,如表1所示。

本文主要總結采場回場原礦量及凈礦量的計算方法,其它數據可按常規公式計算得出。

表1 華銀鋁土礦某班生產數據原始記錄表

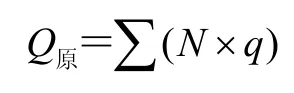

1.1 采場回采原礦量的計算

由表1可以較簡單的算出各采場的回采原礦量:

式中:Q原-采場回采原礦量,單位:噸;

N-汽車運量,單位:車;q-汽車載重,單位:噸/車。

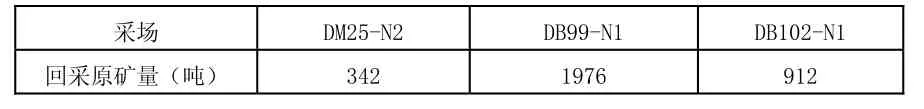

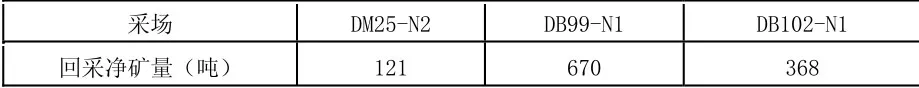

計算結果見表2:

表2 回采原礦量計算結果

由于汽車滿載系數存在一定的誤差,可以通過洗礦流程處理的原礦總量(皮帶稱計量)對汽車的平均載重進行校正,使計算結果更接近實際值。

1.2 采場回采凈礦量的計算

前期計算方法,是通過由上述方法先計算出各回采工作面的回采原礦量,再根據該采場的平均含礦率推算出相應的凈礦量,最后用洗礦流程所計量的凈礦產量進行校核修正。計算中存在的問題:(1)由于運礦車輛滿載情況不同所帶來的誤差無法在計算中進行平均消耗;(2)采場的平均含礦率為垂直空間上全斷面的平均數,而含礦率從上到下是遞減的,計算中無法體現各個時期回采礦石的真實含礦率。

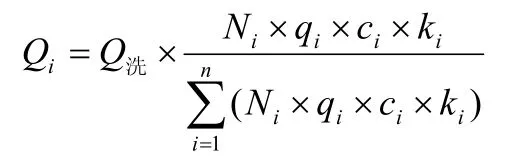

經過實踐總結,按以下經驗公式可以解決以上兩個問題,從而得到較準確的凈礦回采量:

式中:Qi-第i工作面回采凈礦量,單位:噸;

Q洗-采場回采的總凈礦量,單位:噸;

Ni-第i工作面回采的原礦車數,單位:車;

qi-第i工作面運礦車輛的載重,單位:噸/車;

ci-第i工作面的礦石含礦率,單位:kg/m3;

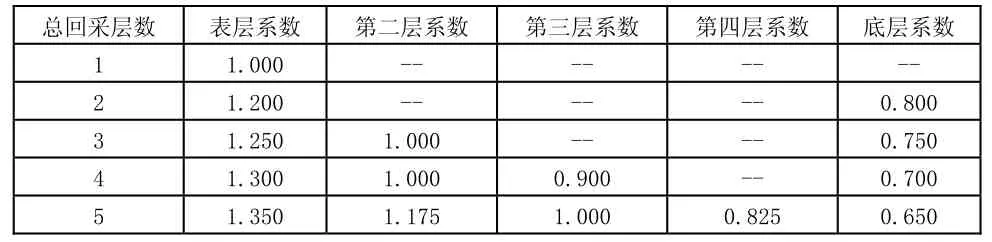

ki-第i工作面回采層位(按3~5m的厚度將采場劃分為若干回采層)的礦石含礦率負變系數,其值可按表3計取。

表3 各回采層位含礦率系數經驗值

按表1所記錄的數據計算結果如表4:

表4 回采原礦量計算結果

2 利用Access小型數據庫管理應用采場動態數據

采場數據每個班有幾十條記錄,日積月累就有成千上萬條記錄,人工計算處理將是一項龐大繁瑣的工作,且容易出錯。利用Access小型數據庫存儲、處理數據可提高工作效率,及時準確計算出采場的動態數據。

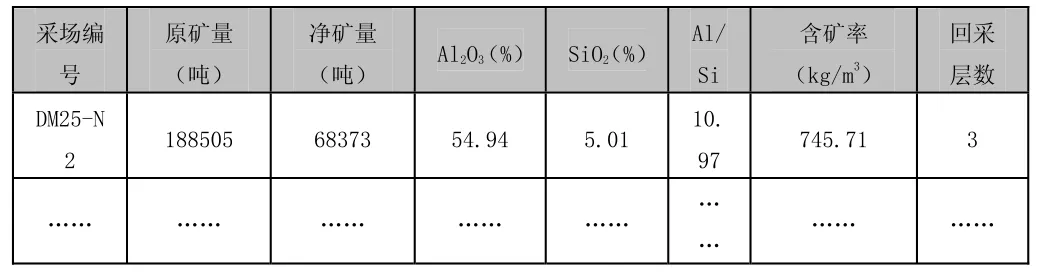

2.1 數據的存儲

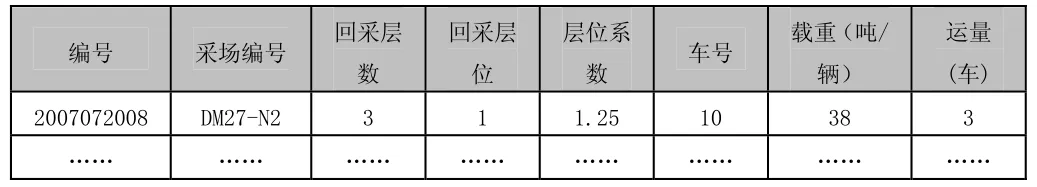

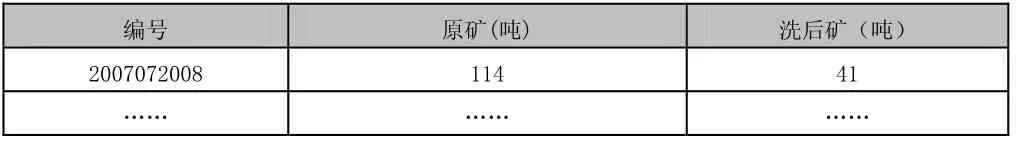

數據的分類存儲主要為以下三個表(表5、表6、表7):

表5 采場原始數據表

表6 采礦系統作業量表

表7 洗礦系統作業量表

2.2 數據的處理

在Access數據庫中,將表表5與表6通過采場編號建立關系,而表6與表7則通過編號建立關系。通過Access數據庫的查詢功能就可以很方便的得出各時期回采礦石量、礦石品位等數據,從而得到各個階段末的采場剩余礦量及礦石品位,為下一步采剝技術計劃提供可靠的依據,提高決策規劃的準確性。

3 結論

本文總結的計算方法通過多年的實踐檢驗,計算結果與實際值基本吻合;結合Access數據庫進行數據的存儲及管理應用,大大提高了采場數據計算更新、礦石品位分析工作的效率,也提高了對礦產資源進一步決策規劃的準確性。