精煤灰分超標原因分析及應對措施

石力強

(西山煤電集團公司馬蘭礦選煤廠,山西 古交 030205)

·技術經驗·

精煤灰分超標原因分析及應對措施

石力強

(西山煤電集團公司馬蘭礦選煤廠,山西 古交 030205)

一段時間,馬蘭礦選煤廠精煤生產灰分連續超標,灰分波動大,洗水系統紊亂,循環水濃度持高不下,洗水系統不平衡。由于生產灰分不穩定為裝車配煤帶來很大困難,產品質量一時難以保證,為此,該廠從原煤質量、工藝技術、設備等方面分析查找原因,并采用質量管理、技術工藝管理等方法逐步解決問題,取得了良好效果。

精煤灰分;生產灰分超標;分析原因;改進工藝

西山煤電集團公司馬蘭礦選煤廠2012年3月中旬至4月份,精煤灰分連續超標,灰分波動大,洗水系統紊亂,循環水濃度持高不下,洗水系統不平衡,灰分不穩定為裝車配煤帶來很大困難,產品質量一時難以保證。經過分析查找原因,并采取相應措施,在原煤質量波動大,理論分選密度很低(<1.45)的情況下,保證了精煤灰分不超標。

1 現狀調查

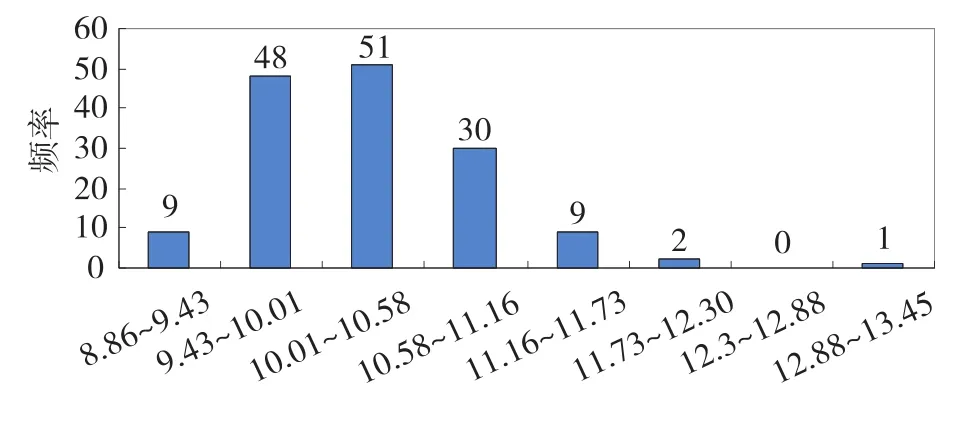

對2012年4月1日—10日150個精煤灰分分析如下:平均灰分10.28,標準誤差0.05,中位數10.31,標準差0.62,方差0.38。

4月1日—10日501精煤灰分直方圖見圖1。

圖1 4月1日—10日501精煤灰分直方圖

從以上數據圖分析灰分大于11.16%的頻率占到8%以上,且穩定率不高。

2 精煤灰分超標原因分析

1)工作面生產情況。3月中旬—4月底,2#煤工作面進入收尾階段,產量很不穩定;8#煤工作面和02#煤工作面煤泥、矸石含量大:8#煤煤層地質條件較復雜,煤層平均厚度4.03m,其中有250mm炭質泥巖夾層;4月底遇到靠近機尾處有1條4m的大斷層,對采煤(煤質)影響較大,此8#煤工作面煤質可浮性較差(理論分選密度1.42);02#煤工作面煤層平均厚度2.14m,煤層有180mm炭質泥巖夾層,局部有50~150mm鋁土泥巖,煤層地質條件較復雜,且有1條2m左右的斷層向工作面延伸,煤質可浮性較好(理論分選密度1.55),但在過斷層時,如果頂板難以維護,煤層頂部的1層500mm左右厚的炭質泥巖(局部帶有鋁土泥巖)將垮落。

02#煤工作面(可采期11個月)煤層地質條件復雜,采煤工作面有1.3m、1.5m2條斷層向回采方向延伸,并伴有2條0.5m、0.9m小斷層,對采煤(煤質)有較大影響,煤層平均厚度2.52m,其中煤層有150mm炭質泥巖夾層。

2)原煤煤泥含量大,煤質波動大。主要表現為原煤粒度組成和浮沉組成的頻繁變化。

a)從原煤篩分浮沉資料(當02#∶2#∶8#= 1∶1∶2)分析。-0.5mm灰分18.72%,硫分1.65%,與以往原煤資料相比,灰分增高3%~4%,原煤煤泥總量(原生煤泥+次生煤泥)達17.58%,低

粒度級0.075~0 mm占到-0.5 mm總量的7.54%,灰分20%以上。

b)從煤粉試驗室情況看,煤油和仲辛醇按照3∶1,4∶1,5∶1的比例做試驗,浮精灰分并不高,說明原煤可浮性變化不大,(由于單純的煤粉、藥劑和清水沒有污染,與生產情況還是有差異),現階段生產過程中浮精灰分偏高,與-0.5 mm中低粒度級部分灰分偏高有關,這部分細粒級煤在洗選過程中極易吸附在精礦上,造成浮精煤灰分偏高。

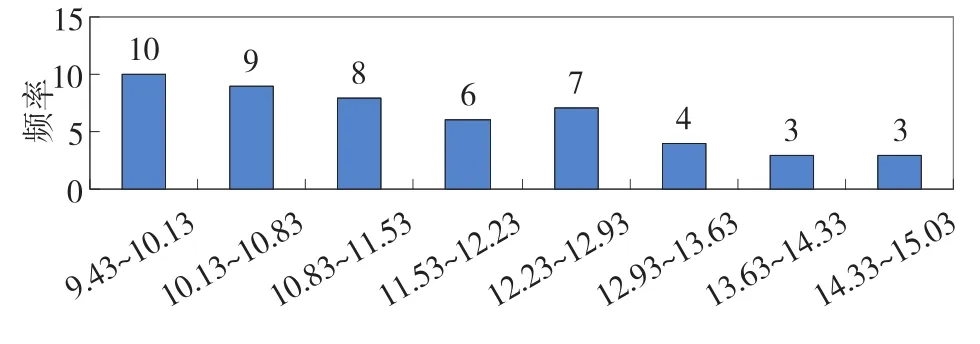

對4月1日—10日50個浮精灰分分析如下:平均灰分11.56,標準誤差0.21,中位數11.291,標準差1.5,方差2.25,見圖2。

圖2 4月1日—10日浮選精煤直方圖

3)選煤廠缺少粗煤泥(1~3 mm)分選回收系統。粗煤泥直接經旋流器濃縮,經脫水篩、離心機脫水進入精煤,但是粗煤泥灰分也是持續居高不下,粗煤泥產量在沒有2#煤的情況下非常高。4月1—10日粗煤泥平均灰分13.86,標準誤差0.40,中位數14.26,標準差1.51,方差2.29。

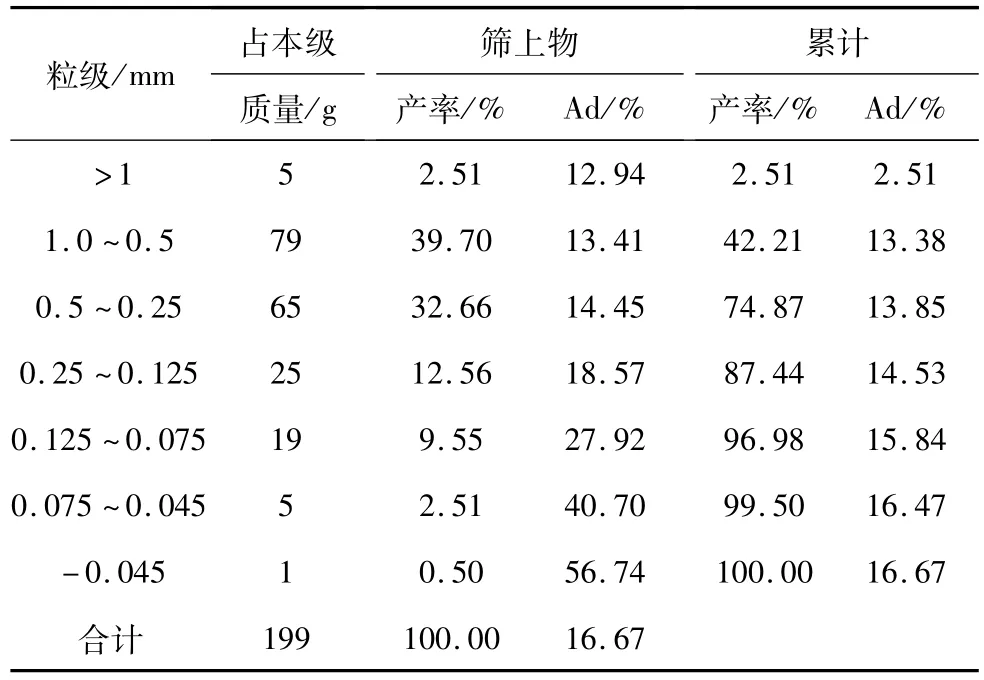

4)技術設備。重介旋流器使用時間較長,結構參數發生較大變化,如溢流口直徑變大,改變了錐角比,直接影響洗選效果,使精煤灰分不穩定,同時因原煤矸石量大,旋流器的矸石底流口直徑又略小,使矸石不能及時排出;浮選機老化,抽出率低,浮精灰分高;脫介篩、弧形篩、離心機等脫介、脫水設備篩縫變大,造成系統跑粗現象嚴重:從浮選入料積累樣小篩分試驗上看,>0.5 mm粒級粗粒級煤泥占本級產率為42.21%,如果原煤煤泥總量(原生煤泥+次生煤泥)達17.58%,則>0.5 mm粒級粗粒級煤泥占全級的7.42%,累積灰分為13.38%,與生產實際灰分基本相符,嚴重影響最終精煤灰分,制約選煤正常生產。浮選入料積累樣小篩分表見表1。

5)煤泥水處理系統。煤泥水體系是一個極其復雜的系統,它的性質不僅與煤泥水中煤泥水顆粒的多少、粒度分布、密度大小、礦物組成有關,也與體系的pH值和水的硬度、黏度、濃度有關。a)循環水作為分選和輔助用水,其質量主要表現為循環水的固體含量、粒度和灰分。當循環水含有過多的煤泥顆粒,尤其是高灰、微細的顆粒時,會嚴重影響分選、回收、脫水等作業效果。使用這樣的循環水,重介旋流器中細顆粒沉降會受到影響,分選下限將增大,細粒分選效果嚴重惡化,浮選作業的選擇性也變差,當它們黏附在分選產品上時將會大大增加產品的灰分和水分。循環水最適宜的固體含量即不高于30 g/L,才可維持其較低的黏度和相對穩定,防止循環過程中形成并聚集額外的細粒煤泥(小于35μm),從而造成煤泥水黏度增加和分選、回收、脫水效率下降。b)如果加入到選煤系統或煤泥水系統的補加水量超過產品能夠帶走的水量,煤泥水系統就會出現洗水不平衡。

煤泥水處理系統紊亂,洗水不平衡。主要表現在:絮凝劑添加不均勻或量小,不能使煤泥快速沉淀;壓濾車間不能及時快速壓料,造成尾煤泥化嚴重,時間一長,高灰細泥含量加大,漂浮水面,進入循環水后嚴重影響浮選精煤灰分;濃縮機溢流堰不平,造成局部溢流大,帶走大量煤泥進入循環水,同時煤泥水失去平衡,造成系統水大,溢流大,煤泥沉淀時間短,不能充分沉淀,而進入洗水,造成洗水固體物含量大,濃度持高不下;循環水一般情況下呈弱酸性,pH<5,影響絮凝劑的絮凝效果。4月1日—10日循環水平均濃度41.61,標準誤差2.17,中位數41.13,標準差16.26,方差264.49,最大濃度達83.25。

6)501精煤分布不均,塊煤在最下層,浮精在中層,粗煤泥在最上層,但因浮精不是連續排料,故精煤呈波狀分布,自動采樣機采樣隨機誤差較大。

7)洗水中絮凝劑積聚,含量高,造成浮選藥劑在

煤粒表面的吸附能力下降,選擇性變差。因為絮凝劑分子承擔了浮選藥劑的吸附能力,并形成了疏松結構的網狀物質,它對固體物料表面有很大的親和力,從而影響了浮選藥劑的疏水能力,同時隨著煤泥水中絮凝劑濃度的提高,煤的選擇性和浮選動力學性能也受到相反影響,造成浮精灰分高,尾煤灰分反而低的現象。

表1 浮選入料積累樣小篩分表

3 應對措施

針對以上精煤灰分超標原因分析,因為有些問題不能一下解決,為了在短期內既不影響生產,又要保證外銷精煤批次合格,使產品質量符合合同要求,該廠采取了一系列的短期應對措施如下:

1)質量管理:針對井下原煤煤質變化及配比的不均衡,及現階段精煤灰分連續超標,灰分波動大的情況,該廠為防止不合格產品出現,采取相應的質量控制措施,特啟動“主動質量控制防范預案”,制定控制防范措施。控制防范措施如下:

a)該廠根據原煤庫存,生產系統指標情況,靈活安排生產,02#、2#、8#齊全時按1∶1∶2配洗,2#煤停產時,02#∶8#=1∶3,根據系統情況適當增加02#煤配洗比例,當欠2#、8#煤時,根據系統情況單獨洗02#煤時,加強環節管理、系統監測與調整,生產精煤單獨入倉,確保生產系統正常運行。

根據生產系統情況,合理安排精煤入倉,4#、5#倉存放高灰、高硫精煤確保配煤裝車外運。

b)主洗車間根據廠調度安排的配煤比例進行配煤入洗。加強浮選操作,確保浮選效果,浮選抽出率≥85%;加強粗煤泥旋流器的操作,確保浮選跑粗量≤10%;根據指標情況及時調整分選密度、處理量及壓力,控制好用水量,保證最終產品符合要求;加強設備的維護檢修,發現故障及時處理,確保設備正常運行;501精煤皮帶連續出現3個高灰,要及時匯報車間領導并停車查找原因,采取措施;洗水濃度超過50 g/L,浮精灰分≥13.0%時停煤回收。

c)煤泥水車間確保洗水濃度≤30 g/L:根據系統情況合理添加絮凝劑,生石灰,確保洗水濃度;加強煤泥回收,確保濃縮機內煤泥不積聚,保證正常生產;加強煤泥回收設備的檢修保養,濾布的更換,保證煤泥壓料不間斷。

d)煤質車間做好過程檢測,發現質量、洗水異常及時匯報調度并做好記錄;加強對井下毛煤質量跟蹤檢查,準確檢查入廠原煤質量情況,煤質發生變化及時將有關信息反饋到廠領導和生產技術科;為配煤提供可靠依據;做好水質檢查、檢測工作,與煤泥水車間共同做好絮凝劑添加試驗,有效指導生產;按要求對生產各環節進行快灰、快浮、快水檢查和抽查,及時報出檢測結果;根據生產精煤及倉儲煤精煤質量情況,制定配裝方案,并監督運銷執行情況。

2)技術工藝。

a)從源頭抓起,使原煤煤質波動變小,嚴格控制給料,使入料煤質的波動盡量小,做好配煤,使入料均質化,避免粒度離析現象,給料量也需均勻,不能忽大忽小。

b)調整重介旋流器的結構參數,適當減少精煤溢流口直徑,這樣可以使懸浮液穩定性加強,分選密度降低。同時加大矸石底流口直徑,快速及時地排除因過斷層、無炭柱而出現的大量矸石。

c)搞好煤泥水處理:煤泥水處理現在已經成了整個選煤工藝中涉及面最廣、最復雜、最難管理的工藝環節,煤泥水系統各作業間是相互影響、相互制約的,管理不好就會出現惡性循環。這樣除對煤泥水車間加強管理,加大考核力度外,還需對洗選過程做適當調整:

煤泥含量大,循環水濃度高時,重介3個系統同時開車轉為2個系統,以降低進入系統的煤泥量,同時使系統循環水量變小,濃縮機溢流變小,使煤泥沉降時間延長,也可緩解絮凝劑用量不足的現狀。

浮選回收由連續性改為間隔性,即602濃縮機變為暫時儲存容器,等達到一定量后,再集中回收,回收時,可根據浮精灰分情況,考慮把浮精落地還是入倉。

用一臺快開壓濾機處理尾礦(601底流),使進入612濃縮機的煤泥量減小,緩解612煤泥沉降不足的現狀。

選擇合適的絮凝劑和絮凝劑添加點:煤質科進行了水質檢查、檢測工作及絮凝劑添加試驗。試驗證明,陰離子絮凝劑及復合離子絮凝劑是最適合該廠煤泥的有效、快速絮凝劑。在添加絮凝劑上,決定在尾煤進入尾煤濃縮機607之前添加,以降低607溢流濃度,緩解612沉降能力不足的現象,同時降低612底流量,緩解壓濾車間壓濾壓力。

d)適當提高重介旋流器的入料壓頭,改善對細粒級煤的分選精度,降低粗煤泥的灰分。重介旋流器

的入料壓頭是保證細粒級礦粒在旋流器內有效分離的重要因素,入料壓頭增加時,可改善分選密度。特別是對3~0.5 mm級原煤的分選密度有明顯效果,因為細粒級原煤在離心機作用下的密度場流中的沉降速度與旋流器的切向速度的平方呈正比,而旋流器的切向速度與旋流器的入料壓頭有關,即:Vt2= 2K2gp。如果入料壓頭太小,會對細粒級煤分選不利,導致分選精度差,灰分高的粗煤泥進入精煤中,影響精煤灰分。

4 結 論

為長期應對各工作面生產條件不好,煤質較差時的情況,應采取一系列應對措施:

1)更新浮選機:現用浮選機老化,抽出率低,浮精灰分高,需對部分或全部浮選機進行更新換代。

2)檢查各個脫水設備的篩孔,對跑粗篩板進行更換。

3)對601、602、607、612、615濃縮機的溢流堰分別進行找平處理;在607溢流管的對面另增加一道607溢流管,使溢流進入615濃縮機;給601濃縮機添加一套絮凝劑添加管,并把601濃縮機底流分流到壓濾車間,進行壓料;增加2臺煤泥快開壓濾機,從而徹底改善壓濾能力不足的現狀。

4)對煤泥水系統進行改造,增加粗煤泥(0.5~3 mm)分選回收系統,降低粗煤泥灰分,從而降低最終精煤灰分。

5)針對精煤分布不均的現狀,可設計安裝一臺平煤分煤器,降低自動采樣機采樣隨機誤差。

總之,選煤廠在處理近期精煤灰分持高不下的情況時,摸索出一套可行經驗,在原煤配比,生產環節管理上下工夫,在技術工藝上尋解決辦法,在銷售渠道上找產品出路,取得了良好的效果。

Cause Analysis and Countermeasures on Clean Coal Ash out of Limits

Shi Li-qiang

Clean coal production ash content continuously exceeds the standard in Malan coal preparation plant,ash fluctuation is large,the washing water system is disorder,the concentration of circulating water is high,washing water system is imbalance.Due to unstable production ash brings great difficulty for loading and coal blending,it is difficult to guarantee product quality.Therefore,the plant from the aspects such as raw coal quality,process technology,equipment and so on,find the cause and use quality management,technology management and other methods,solve gradually the problem,achieves good results.

Clean coal ash;Production ash content out of limits;Analysis of reason;Improvement process

TD94

B

1672-0652(2013)07-0028-04

2013-04-22

石力強(1969—),男,山西大同人,1994年畢業于山西礦業學院,工程師,主要從事煤炭洗選加工工作(E-mail)mxsck641332837@163.com