筒倉下活化給料機安裝工藝

于鵬,韓伯濤

(中交一航局安裝工程有限公司,天津 300457)

1 工程概況

神華黃驊港三期工程是2012年由中交第一航務工程局有限公司承建的水工、土建、設備及配套項目總承包工程,黃驊港三期工程新建2套四翻翻車機系統、24座筒倉、4個5萬噸級裝船泊位、裝船機、帶式輸送機系統,以及配套設備及設施。中交一航局安裝工程有限公司負責全部設備的設計、采購、安裝工作。

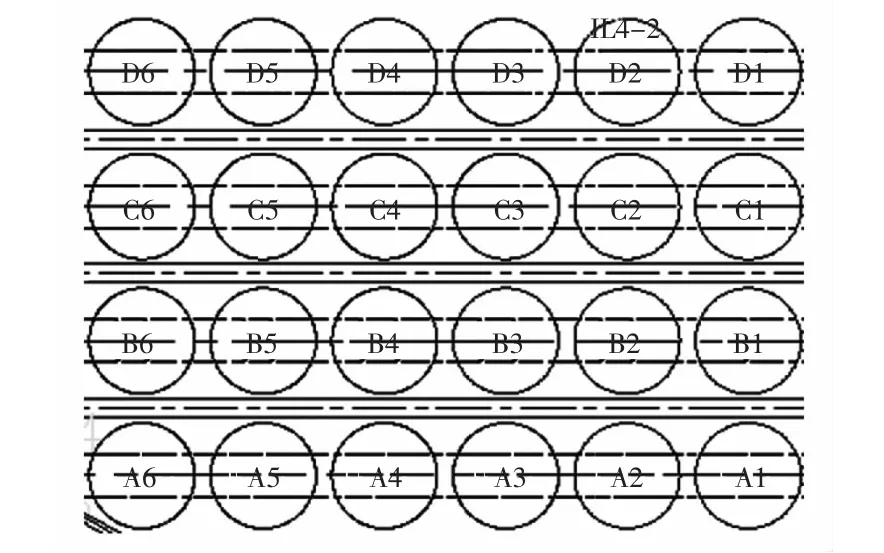

從環保方面出發,該工程共布置24座儲煤筒倉,每座筒倉可儲存3萬t煤料,每個儲煤筒倉下部設置6臺活化給料機,每3臺活化給料機安裝于同一條帶式輸送機上部,共計144臺活化給料機。用于筒倉內的振動落煤,在電機停止工作時,煤斗內物料自動鎖死停止下滑,不需設置閘板門。

筒倉系統運行時,其下的3臺活化給料機(安裝于同一條帶式輸送機上)同時運行或部分運行。每座筒倉底部的6臺活化給料機均勻對中下料,防止對帶式輸送機側向沖擊造成的跑偏。見圖1。

圖1 黃驊港三期工程筒倉平面布置圖

2 活化給料機概述

本工程中活化給料機采用美國GK技術,型號為UC1350B,活化給料機集活化物料和給料功能于一體,適合各種煤質,活化給料機振動使煤料從落料口中落下,在電機停止工作時,煤斗內物料自動鎖死停止下滑,不需設置閘板門。單臺活化給料機本體重量達到12 000 kg,最大外形尺寸為5 637mm×3 965mm×1 254mm(長×寬×高)。活化給料機額定給料能力1 350 t/h,活化給料機出力可以根據混配煤作業的需要從200 t/h至所選設備最大能力無級可調,活化給料機煤量大小通過氣源控制。

振動電機將能量傳輸到活化給料機上,可變力輪轉動時傳給活化給料機一個運動,通過下部連接彈簧實現本體的振動。

活化給料機成套設備安裝包括活化給料機支架、活化給料機本體、上下口密封裝置、現場調速控制箱,用于調節活化給料機煤流量的壓縮空氣管路,動力箱及設備至動力箱連接電纜等。

活化給料機電機位于一側,且安裝完成后,6臺電機分別位于筒倉外側,呈對稱布置。

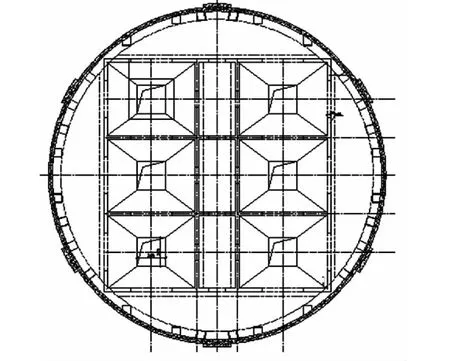

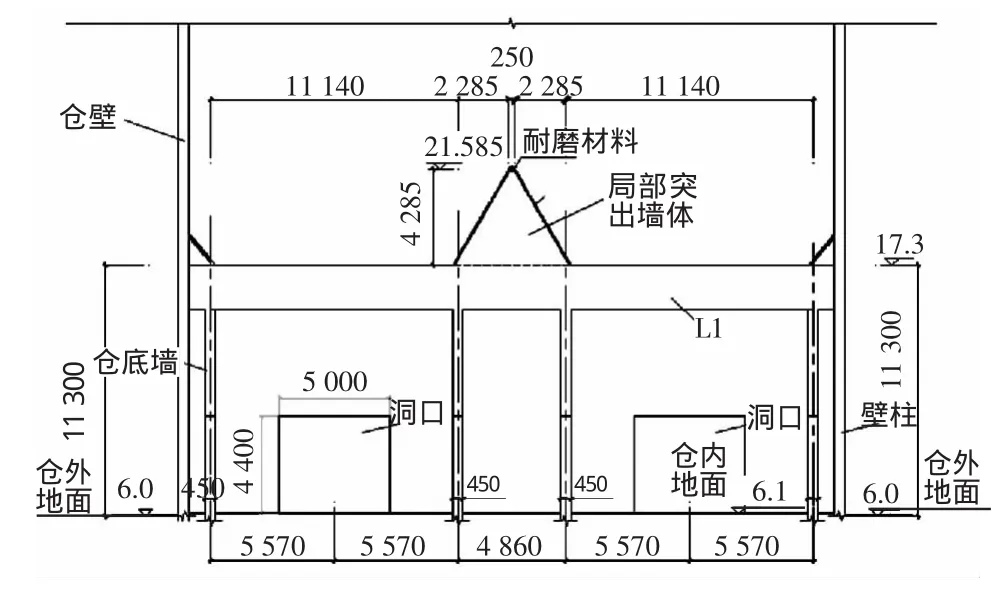

筒倉結構布置和活化給料機安裝位置如圖2~圖4所示。

圖2 單個筒倉平面布置圖

圖3 筒倉下部門洞布置圖

圖4 活化給料機外形尺寸圖

3 安裝存在的困難

活化給料機安裝時筒倉主體已經澆筑完成,筒倉下部空間狹小,筒倉門洞尺寸較小,對于設備安裝主要存在以下問題:

1)外界條件惡劣,施工時場地未作平整,筒倉下地面與室外地面標高相差達60~70 cm,且筒倉下部皮帶機基礎預埋螺栓已澆筑完成,豎立在地面上,原定方案中使用叉車因輪胎間距原因無法行走進入。

2)筒倉上部落煤口尺寸極小,為活化給料機落料口尺寸:3 474mm×3 474mm,故從上部無法吊裝進入筒倉內。

3)筒倉下部門洞尺寸較小,為5 000mm×4 400mm(長×高),單臺活化給料機本體重量達到12 000 kg,最大外形尺寸為5 637mm×3 965 mm×1 254mm(長×寬×高),體積龐大,對設備本體進入筒倉落煤口下就位造成一定難度。

4)該工程共設置144臺活化給料機,工程量大、工期緊,存在交叉施工現象,若無優化的施工工藝方案,將造成成本的浪費,且無法保證工期。

4 解決措施

活化給料機設備本體體積龐大,重點解決設備本體如何進入筒倉下部就位。

根據前期土建施工中的外界條件確定兩種工藝:

第一種為制作工裝,采用運輸臺車將給料機本體拉入筒倉內。

第二種施工工藝,在增加維修梁情況下,利用手拉葫蘆及行走小車,在筒倉外側通過吊車配合將本體直接滑入筒倉下。

兩種工藝效益分析如下:

第一種工藝,需較多人工配合,耗費大量人力,施工進度慢,且設備較大,掌控起來存在很大困難,對安全存在一定隱患;

第二種工藝,操作簡單,無需大量人工配合,大大節省了物資及人力,縮短了安裝周期。

5 活化給料機安裝工藝

5.1 施工工藝流程

卸車→設備二次倒運→運進→設備基本就位→倒鏈吊裝旋轉→給料機支架安裝調整→手動葫蘆松鉤→調校→控制電纜接線→壓縮空氣管路安裝→試運轉→安裝完成。

5.2 活化給料機本體就位

活化給料機安裝完成后,位于同一條皮帶機的3臺設備電機端位于同一側,且安裝完成后,6臺電機分別位于筒倉外側,呈對稱布置。

筒倉下部6個門洞正對6臺活化給料機設備,南、北兩側設備進入筒倉下部不用選裝方向,四個角處活化給料機進入后需旋轉90°后就位(見圖5)。

圖5 活化給料機設備就位示意圖

由圖5可以看出,活化給料機進入筒倉時是垂直安裝位置90°方向才能進入,即電機側必須后進入,到安裝位置后就位進行90°旋轉就位。

方案將按照1臺活化給料機施工為模板,其它給料機安裝工藝相同。

由圖5可看出,活化給料機進入筒倉的方向和方式,以及進入后如何旋轉。下面就兩種活化給料機本體從筒倉外進入的措施和旋轉措施進行描述。

1)進入措施工藝

工藝一:制作工裝運輸臺車。將活化給料機放在臺車上,地面設置卷揚機,將臺車拉入筒倉內,帶電機側后進入筒倉。見圖6。

圖6 臺車照片

工藝二:筒倉底部門口上側設置2根I32A工字鋼維修梁,利用行走葫蘆將活化給料機滑入筒倉內部,選用25 t吊車在筒倉外部配合。

將活化給料機本體電機側向外放于筒倉口外側,選用維修梁2個吊點吊住活化給料機靠近筒倉兩個角,吊車在外側吊住電機側中間位置,選用3個吊點,慢慢將本體滑入筒倉內,待本體全部進入后,吊車撤走,用維修行走小車手拉葫蘆同時吊起活化給料機四個角,將本體慢慢滑入指定位置,后進行旋轉作業。

2)旋轉措施

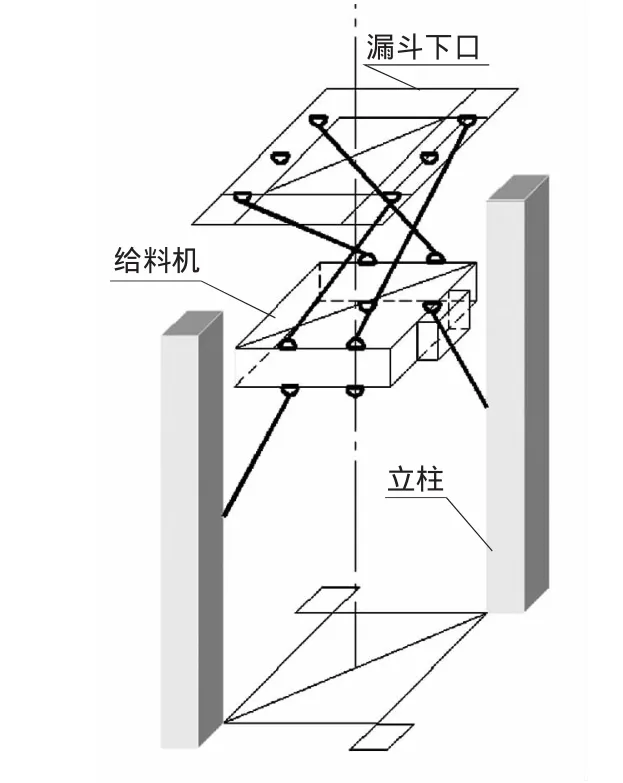

給料機就位后,采用5 t手拉葫蘆進行起吊和旋轉。利用筒倉口設置的4個吊點,掛好4個葫蘆,4×5=20,20 t>12 t,故可將活化給料機本體吊起。利用混凝土立柱和給料機下部的吊點,設置兩個逆向拉點,控制給料機旋轉節奏。見圖7。

圖7 旋轉措施示意圖

活化給料機本體就位后,進行后續的上、下口密封裝置的安裝,焊縫強度、高度、螺栓把結等要求必須按照圖紙要求進行。

5.3 控制電纜接線

按照接線原理圖完成敷線、接線及現場調速控制箱的安裝工作,注意兩側電機接線必須相反,兩個電機旋轉方向相反設備方能振動。

電氣操作注意事項:在開啟設備振動前,應確定皮帶機已啟動;停止時先關閉振動電機,再關閉皮帶機;皮帶機停止前,應確認振動電機已完全停止振動。

良好的通風以保證電機工作環境溫度不超過40℃。所有電氣連接均需進行防水、防爆處理。

5.4 空氣管路的安裝

壓縮空氣對設備流量調節起到關鍵作用,應保證氣路通暢。根據氣控示意圖完成空氣管路的安裝,接頭、變徑、球閥、過濾器必須按照順序要求完成連接,且密封性應保證。見圖8。

圖8 空氣管路連接示意圖

連接完成后送氣前,先將空氣過濾器前管路拔掉,待管路內雜質被氣體完全沖出后連接過濾器,進行正式送氣調試。

活化給料機安裝時要考慮四周間隙,無論是在空載還是負載狀態,都要在其四周留出足夠的間隙。

6 工藝成果說明

在實際操作中,根據上述成果,使單臺活化給料機安裝工期縮短1/3,原計劃3 d安裝2臺改為1 d安裝1臺,僅用3.5個月完成了全部活化給料機的安裝工作,為整個工程縮短了1.5個月的安裝工期,保證了工期進度。

現神華黃驊港三期工程144臺活化給料機已全部安裝、調試完成并順利投產。自2012年12月12日首次重載試運行至2012年12月31日,已單臺完成近10萬t的落煤量,且運行平穩可靠,能夠達到設計預期目的,無事故發生。

7 結語

本文對筒倉下活化給料機本體安裝技術進行了研究,重點研究活化給料機本體如何進入筒倉內,到達指定位置。從施工前步驟準備、施工工藝分析到具體施工過程均給出了切實可行的研究結果。實踐證明,通過該兩種工藝,工程不僅減少了人工及設備使用費用,而且大大縮短了安裝工期,降低了工程成本,給建設單位提供了一個優質工程。施工實踐證明,通過對活化給料機安裝工藝的掌握和在施工現場的經驗總結,活化給料機安裝工藝在我項目部已形成了較完整和成熟的工藝技術,值得推廣使用。