630 MW機組DCS與DEH一體化升級改造

朱又生

(江蘇省國信集團,江蘇南京210005)

江蘇國信揚州第二發電有限公司1號機為國外引進亞臨界630 MW機組,鍋爐、汽輪發電機組分別由美國巴威和西屋公司制造,于1998年11月建成投入商業運行。鍋爐和汽輪機輔助系統采用Siemens公司的TXP分散控制系統,實現數據采集DAS、協調控制CCS、順序控制SCS、燃燒器管理BMS等功能;汽輪機采用Westinghouse公司的WDPF控制系統,實現操作員自動OA、緊急跳機ETS、超速度保護控制OPC、汽輪機自動控制ATC、熱應力監測RSM、旁路與軸封控制BP/GS、給水泵汽輪機控制MEH/METS等功能。

現有WDPF和TXP系統為上世紀九十年代中期產品,十多年運行已到壽命末期,系統和卡件嚴重老化,系統故障率大幅上升,維護費用持續增加的問題日趨突出,已嚴重影響著機組的安全、穩定運行;DCS落后的控制軟件,其有限的可擴展性,制約了機組運行優化等先進技術應用,限制了脫硝等新增控制要求的加入。經廣泛調研、全面的改造方案設計與論證和優化選型,確定對機組控制系統作一體化改造,選用EMERSON公司全新的專家控制系統Ovation替換現有的TXP和WDPF。改造工程于2012年4月到6月1號機組大修期間進行。

1方案設計

1.1存在問題

江蘇國信揚州第二發電有限公司亞臨界630 MW機組的現有DCS和DEH均為15年前產品,原制造廠對系統的硬件和軟件已做全面的技術升級,功能和性能有了質的上升,但新硬件與老系統不兼容,不能作為老系統的備件。隨著TXP和WDPF退市,備品、備件的供應變得困難,制造廠雖然還生產一定備件,但量少成本高,因此老系統的維修面臨成本逐年升高的嚴峻局面。現有DCS預制線纜通道已被基本用完,且無增加新的控制對象的可能,脫硝控制系統的接入、AGC性能優化,DCS已成為機組改造和控制技術升級的瓶頸。WDPF的80486處理器運算速度很慢,文本填表式組態軟件使用極為繁瑣,DEH中增加一次調頻試驗邏輯,就需占用系統20個點、19個文本算法。WDPF歷經多次異動、邏輯修改,DPU基本處于臨界負荷運行。因此迫切需要對DCS和DEH進行技術升級改造。機組DCS和DEH分設2套不同的控制系統,給集控運行帶來不便。機組13套基地式調節儀表、電動給水泵就地PLC、勵磁系統硬手操裝置控制、6個磨煤機沖惰就地控制盤等均需要集成到DCS,汽輪機TSI、鍋爐四管泄漏檢測、吹灰PLC、膠球清洗等信息均需納入DCS監視范圍。為滿足脫硝等新增控制要求和改善集控運行環境,并為機組控制功能升級創建擴展空間,對DCS和DEH進行一體化改造是必要和迫切的。現役機組DCS和DEH的升級改造,有基于現有系統的局部升級改造和全新系統整體升級改造兩種不同的選擇。

1.2局部改造

基于現有系統的局部改造,僅對控制器、網絡和上位機等升級,可充分利用現有機柜、接線端子和IO卡件,有基于TXP或基于WDPF的2個可選方案。Siemens公司的TXP系統已升級為T3000,Westinghouse公司的WDPF系統已升級為Ovation,所以,局部升級即用T3000或Ovation系統改造。選用T3000改造控制系統,可保持DCS的技術風格不變,由于DCS的控制器和運行監控畫面遠多于DEH,控制軟件轉化和新的HMI升級開發相對容易。DEH改用T3000,因Siemens公司的汽輪機控制策略與Westinghouse公司有較大不同,特別在汽輪機自動控制ATC和熱應力監視RSM方面,故DEH的軟件轉換有些難度。選用Ovation改造控制系統,可保持DEH的技術風格不變,現有DCS的DUP改為Ovation的控制器。盡管DCS的控制器和監控畫面較多,但控制策略主要為通用算法,控制軟件的轉換相對較方便。局部改造解決了監控級網絡設備的技術升級,且DCS和DEH集成在同一平臺上,具有投入最少、工期最短、風險最低的優點,但IO卡件故障率高、系統可擴展性差等問題沒得到根本解決,后續投資成本還會不斷增大。

1.3整體改造

基于現有過程電纜的DCS和DEH升級改造,用一套包括IO卡件在內的全新分散控制系統替代現有系統,使機組控制系統整體達到當前先進水平。現有DCS和DEH系統的壽命分析和風險評估顯示:現有IO卡件大多已達到壽期末端,盡管還有一定剩余壽命可以利用,但故障風險很大,由此產生的機組安全風險,有可能產生很大的經濟損失。電子產品的生命周期較短,升級換代很快,適時地對機組控制系統進行整體改造,跟上控制系統技術發展的時代步伐,保持機組運行技術可持續進步是十分必要的。

江蘇國信揚州第二發電有限公司亞臨界630 MW機組DCS和DEH整體集成改造,考慮技術的繼承性,可選T3000或Ovation 2個不同方案。T3000和Ovation均為技術成熟度很高的產品,都能滿足改造的所有技術要求,且其技術風格已被熱工專業和運行人員廣為熟知。經技術、經濟和后續技術支持與服務等綜合比較,特別考慮汽輪機DEH中控制算法的完整繼承性,確定1號機組的DCS和DEH一體化升級改造選用Ovation系統。整體改造不再受原有系統的限制,新增脫硝控制和原有基地式調節儀表、就地PLC等全部擴展需求納入系統整體設計。

2硬件改造方案

2.1上位工作站點配置

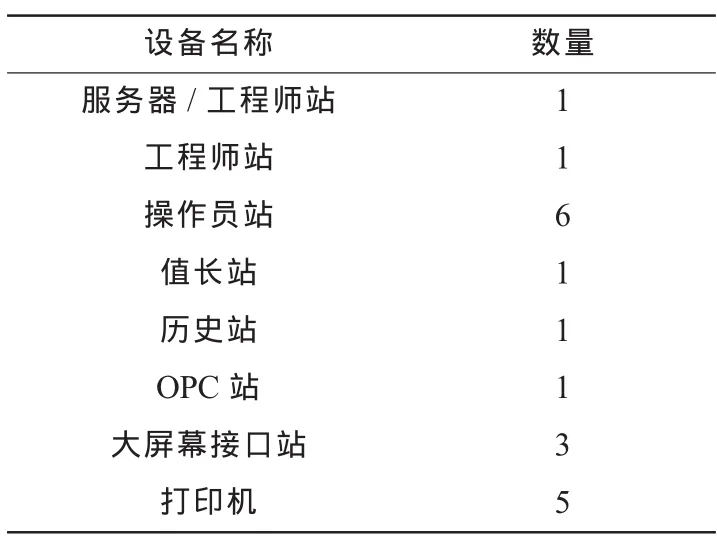

將現有TXP及WDPF系統的所有工作站點,更換成Ovation基于Windows系統的工作站。Windows平臺具有維護方便,操作靈活,軟硬件支持強大,功能豐富,簡單易學的特點,其工作站點配置如表1所示。

表1 Ovation系統上位站點配置表 臺

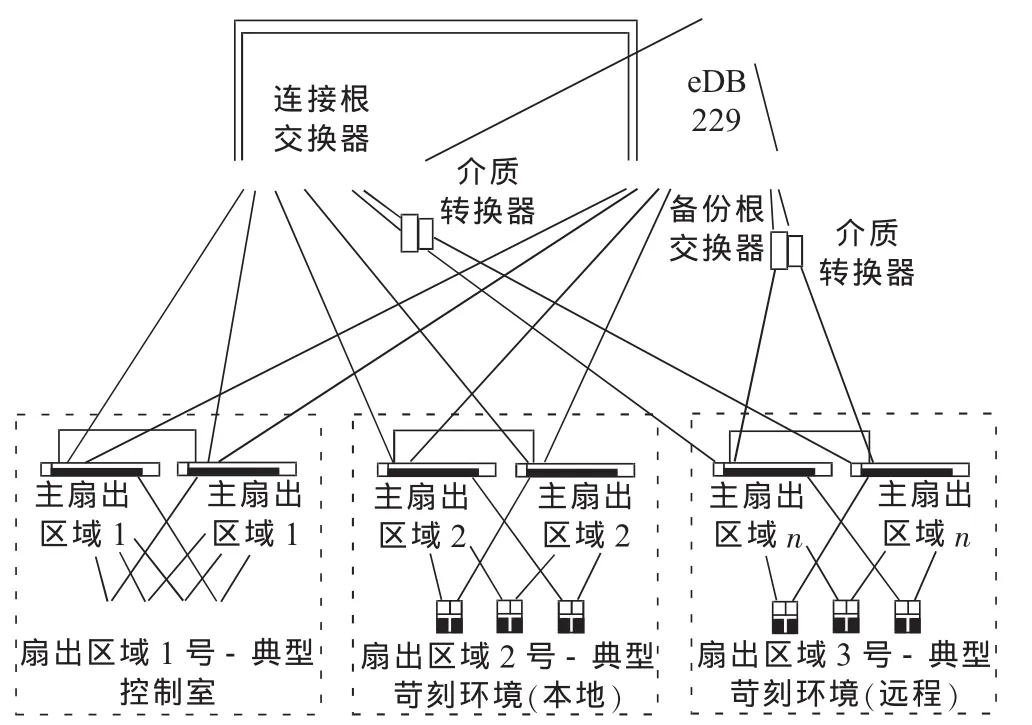

2.2網絡配置

網絡結構采用Ovation系統的單層快速以太網,本項目共配置3對冗余Cisco交換機。改造后DCS與DEH系統控制器均通過以太網口接入交換機,使其形成一個整體網絡。Ovation系統為單層網絡結構型式,每個站點(如工作站、控制器等)在網絡中均作為獨立的節點,相互間不存在任何依賴關系,任何一個站點的故障均不會影響其他站點的正常運行。網絡結構示意如圖1所示。

圖1 Ovation專家控制系統網絡結構示意圖

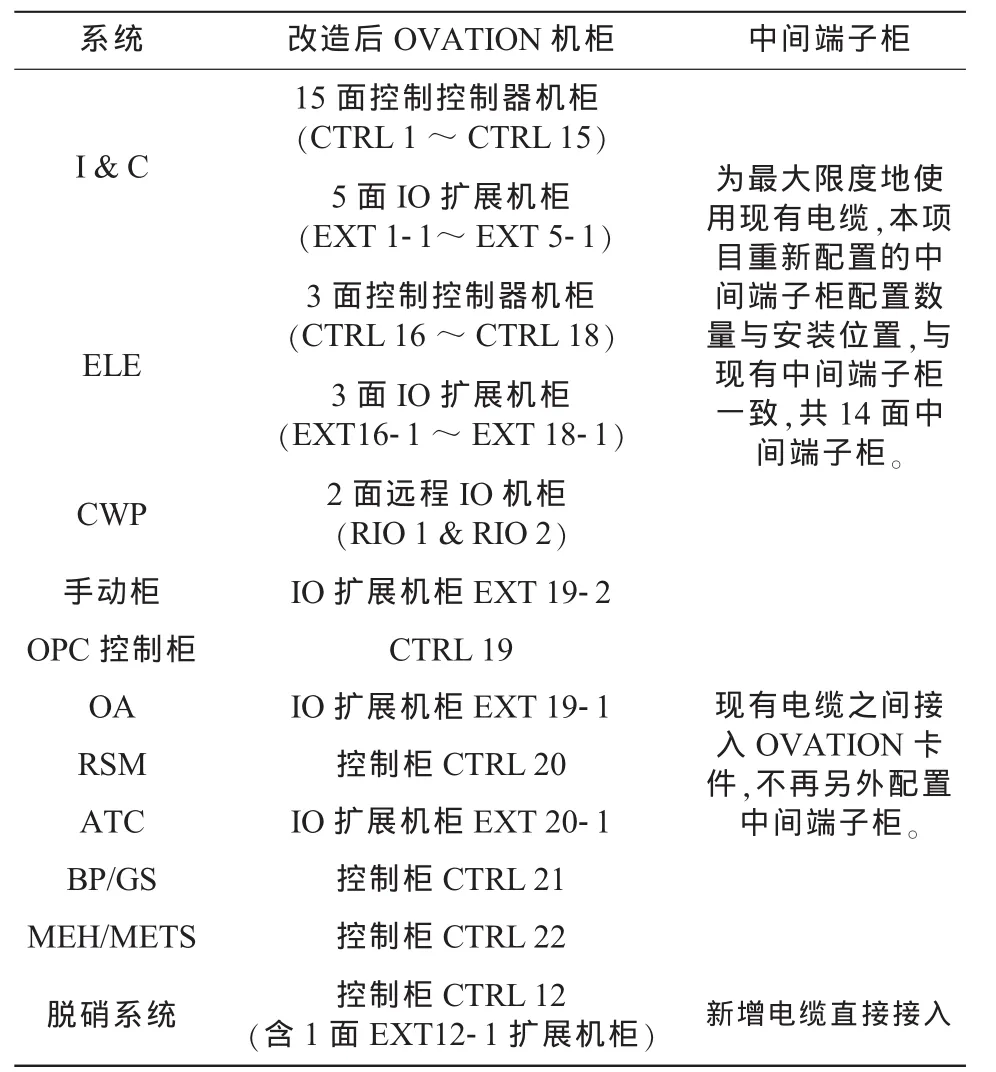

2.3控制器

本項目將現有的TXP系統控制單元和WDPF系統的DPU全部更換為Ovation系統OCR400控制器。為合理分配控制器的負荷率,提高系統的容錯性,便于系統故障時隔離處理,改造中將原16對DUP擴展為22對,按熱力對象將控制功能更加分散。改造后Ovation系統控制器的配置情況如表2所示。

表2 Ovation系統控制器配置表

2.4 I/O卡件配置與機柜及電纜布置

改造中,將所有I/O卡件更換為Ovation的R 系列模件。為了最大限度地利用現有電纜,減少重新敷設電纜的工作量,采取如下措施:

(1)原TXP系統的電纜接入機柜位置保持不變,其中間端子柜變換為Ovation系統的中間端子柜。就地I/O信號電纜先接入中間端子柜,然后連接至Ovation的I/O卡件。

(2)原WDPF系統采用背靠背的接線方式,前面是卡件,后面是接線端子。新的Ovation系統的機柜為雙開門結構,采用前后進線方式,前后均可安裝卡件。Ovation卡件按原與WDPF卡件對應布置。

2.5繼電器柜

更新原TXP系統的繼電器柜,柜內繼電器、接線端子以及繼電器柜至DO控制卡件連接電纜一并更新。原WDPF系統配置自身帶有繼電器輸出的FormC和FormX卡件,無需另外配置繼電器和繼電器柜;MFT柜按照當前主流設計方法,配置了新的MFT柜。

2.6電源柜和網絡柜

Ovation系統配置了一面電源柜:為控制器、上位機、網絡柜供電。電源柜為2路進線(1路UPS,1路保安段);同時,配置一面網絡柜,安裝3對互為冗余的CISCO 2960交換機、1臺IP交換機、1臺與對外通信交換機、1臺路由器及1套冗余電源切換裝置。

3軟件改造方案

本項目采用艾默生公司基于Windows開發的Ovation3.3軟件。Ovation3.3功能強大,應用靈活,人機界面友好,控制邏輯靈活,可讀性強。

(1)監控畫面設計以保持現有TXP畫面顯示內容不變為原則,且風格與現有系統盡可能一致,艾默生公司根據TXP原始圖紙進行畫面組態。對于WDPF系統,改造后Ovation系統所有操作畫面,包括過程圖,彈出窗口等均與原系統保持一致。

(2)為確保DCS改造后的控制功能與原系統保持一致,在充分消化SIEMENS的控制思想和設計理念基礎上,依據原TXP系統的控制邏輯圖,進行了一對一的轉換;對于DEH系統,直接升級成了Ovation系統的控制邏輯。

4實施與效果

4.1 I/O接線

基于現有系統的DCS與DEH的一體化升級改造,突出的問題是如何保證數萬個過程接線與改造前保持一致。本項目在改造前準備、停機后拆線和上電后測試等三個環節上編制工作程序和校核、檢測技術規范。為充分保證改造中接線正確和優化布置新增接線,在改造大修的前半年,從TXP和WDPF中導出完整的I/O清單,并按控制邏輯圖逐點核對具體用途,確定改造中是保留還是取消,且現場逐點核查、確認和歸檔。對暫時不確定的點,列為疑問點匯總。依據改造中新增控制要求,對新增的6 558個I/O點按控制功能分配硬件通道和接線位置。根據停機后熱力系統停運順序,制訂DCS退出運行與接線校核、拆線及標識的工作程序。每天分組核對I/O接線清單,拆線后對每對接線套上新系統的I/O號頭并包裹標識。對疑問點,在此過程中逐一查清。由于前期準備工作充分,一次核對正確率達到98.5%。

4.2工廠驗收與仿真測試

工廠驗收除檢查、確認設備供貨完整性、安裝質量和接線的規范性外,全面檢查控制邏輯及組態與TXP,WDPF的一致性和完整性,檢測電源柜、MFT柜、ETS柜的功能和驗證控制與保護邏輯。在工廠仿真中心,對新系統進行上水、鍋爐點火、汽機沖轉、機組并網帶負荷等動態仿真試驗,完整檢測系統的各項功能,評估控制品質,優化控制參數。

4.3現場調試與控制優化

新系統上電、I/O檢測完成后,按熱工聯鎖保護試驗清單要求逐項進行試驗驗證,同步檢查保護動作結果和報警信息;對于汽機電液控制(DEH/MEH)系統,通過外部仿真使調門動作,對閥門特性、保護功能、調節功能進行全面的測試。從機側水系統投運開始,分項進行閉環調試、參數整定和試運行。機組點火前,完成大部分單回路自動的調試工作,汽輪機沖轉前完成除CCS以外的全部自動調試工作。基于機組多年積累的運行數據,優化設計CCS和RB等控制參數,并網后一周內進行的RB試驗,取得了一次性成功,CCS控制性能優良。控制系統改造投產一個月后,進行了汽溫控制和AGC性能優化試驗,在300~630 MW區間內,AGC能以7 MW/min速率連續運行,主蒸汽壓力與溫度控制精度和平穩性均較原系統有了顯著提高,達到了行業標準的優良水平。

5結束語

江蘇國信揚州第二發電有限公司1號機的DCS和DEH經10多年運行,系統和卡件嚴重老化,系統故障率大幅上升,嚴重影響著機組的安全、穩定運行,適時地進行整體集成升級改造,對消除機組安全隱患、改善集控運行環境、滿足新增控制要求、支持AGC等先進控制應用是非常必要的。江蘇國信揚州第二發電有限公司1號機采用EMERSON公司專家控制系統Ovation,基于現有過程電纜,實施了替代原TXP和WDPF的DCS與DEH一體化升級改造,完整地轉換了原系統的控制與保護邏輯,實現了與原系統完全一致的聯鎖保護和順序控制,改造后機組于2012年6月底正式并網運行,控制系統運行平穩,AGC等控制性能大有提高。實踐表明,改造方案完全可行,提高了全廠自動化水平,達到機組的安全、穩定運行要求。本項目成功案例,對現役控制系統改造有較強的借鑒意義。

[1]靜鐵鹽.熱工控制系統運行手冊(Ovation控制系統)[M].北京:中國電力出版社,2008.

[2]孫奎明,時海剛.熱工自動化[M].2版.北京:中國電力工業出版社,2009.

[3]李 菁.Ovation控制系統的應用[J].計算機光盤軟件及應用,2011(11).

[4]林 剛,鄭 松.TelepermXP電站控制系統技術特點與調試[J].電力建設,2001,22(10):17-19,23.

[5]蔡云達,張培華.西門子TelepermXP控制系統分析與實踐[J].電力科學與工程,2003(3):71-73.

[6]朱又生.雙抽汽冷凝式汽輪機的微機控制[J].測控技術,2000,19(10):21-23.